Im Kern ist die chemische Gasphasenabscheidung (CVD) wichtig, weil sie ein grundlegender Prozess für den Aufbau der modernen Welt auf mikroskopischer Ebene ist. Sie ist eines der wenigen Herstellungsverfahren, das die Erzeugung außergewöhnlich reiner, gleichmäßiger und ultradünner fester Schichten auf komplexen Oberflächen ermöglicht, was sie für Hochleistungselektronik, fortschrittliche Materialien wie Graphen und langlebige Schutzbeschichtungen unverzichtbar macht.

Die wahre Bedeutung von CVD liegt nicht in einem einzelnen Vorteil, sondern in ihrer einzigartigen Kombination aus Präzision auf atomarer Ebene, Materialreinheit und Oberflächenvielseitigkeit. Dies ermöglicht es Ingenieuren und Wissenschaftlern, Materialien und Geräte von Grund auf neu zu konstruieren – eine Fähigkeit, die einen Großteil der modernen Technologie untermauert.

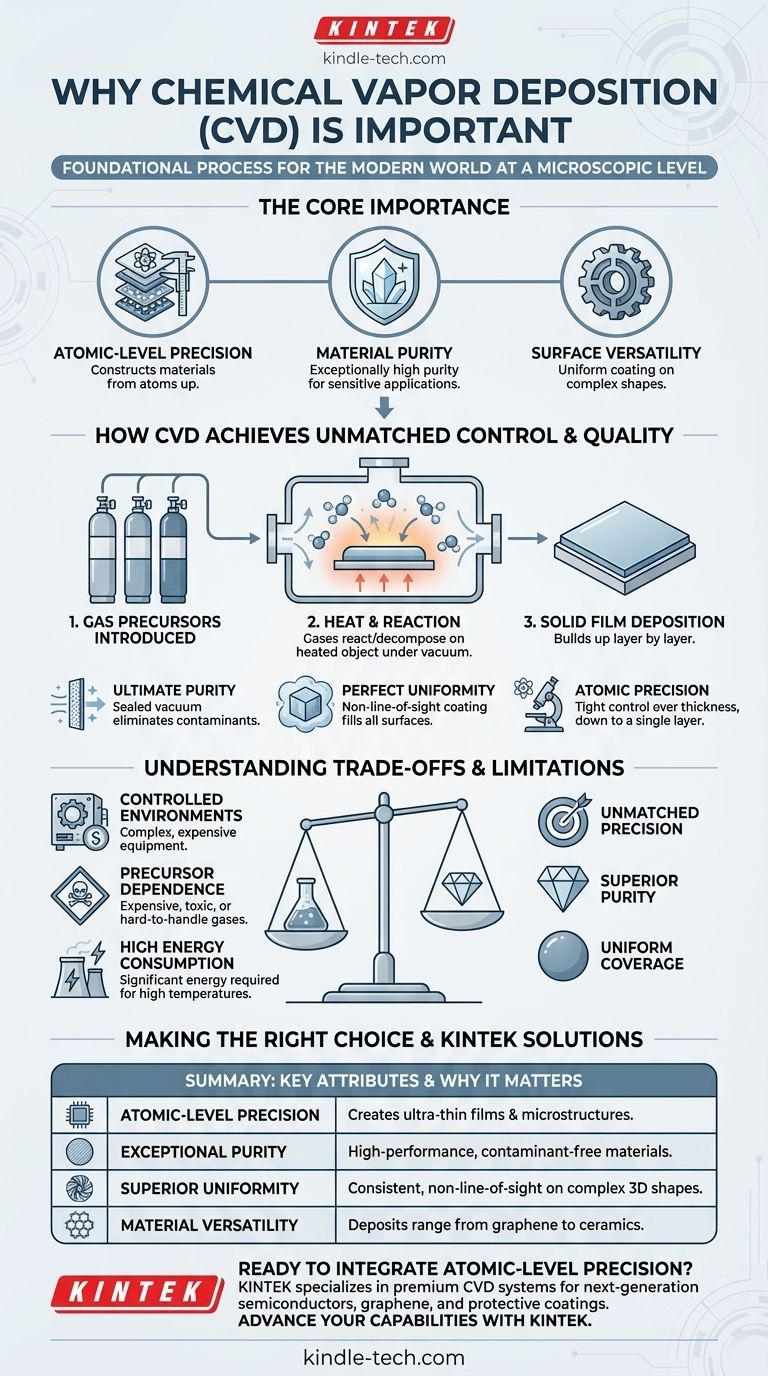

Wie CVD unübertroffene Kontrolle und Qualität erreicht

Um zu verstehen, warum CVD so entscheidend ist, muss man zunächst ihren grundlegenden Mechanismus verstehen. Das Verfahren bietet ein Maß an Kontrolle, das nur wenige andere Fertigungstechniken erreichen können.

Der Kernmechanismus: Vom Gas zur festen Schicht

Bei der CVD werden ein oder mehrere flüchtige Vorläufergase unter Vakuum in eine Reaktionskammer eingeleitet.

Wenn die Kammer erhitzt wird, reagieren oder zersetzen sich diese Gase auf der Oberfläche eines erhitzten Objekts (dem Substrat).

Diese chemische Reaktion führt zur Abscheidung eines dünnen, festen Films des gewünschten Materials auf dem Substrat, wobei dieser Schicht für Schicht aufgebaut wird.

Erreichen höchster Reinheit

Der gesamte Prozess findet in einer versiegelten VakUum-Umgebung statt.

Durch die präzise Steuerung der Vorläufergase und die Eliminierung unerwünschter atmosphärischer Verunreinigungen kann CVD Filme von außergewöhnlich hoher Reinheit erzeugen. Dies ist bei Anwendungen wie Halbleitern, bei denen selbst winzige Verunreinigungen ein Bauteil ruinieren können, nicht verhandelbar.

Gewährleistung perfekter Gleichmäßigkeit

Da die Vorläufermaterialien in gasförmigem Zustand vorliegen, strömen sie, um die gesamte Kammer auszufüllen.

Diese Nicht-Sichtlinien-Natur bedeutet, dass das Gas alle freiliegenden Oberflächen eines Objekts gleichmäßig erreichen und beschichten kann, unabhängig von dessen Form oder Komplexität. Dies ist ein wesentlicher Vorteil gegenüber Methoden, die nur das beschichten können, was sich direkt vor ihnen befindet.

Präzision bis zur Atomlage

Die Abscheidungsrate wird durch Faktoren wie Temperatur, Druck und Gasfluss bestimmt, die alle eng kontrolliert werden können.

Dies gibt Herstellern die Möglichkeit, ultradünne Schichten mit einer Präzision von bis zu einer einzigen Atomschicht zu erzeugen. Dieses Maß an Kontrolle ist für die Herstellung der mikroskopischen Strukturen unerlässlich, die in modernen elektrischen Schaltkreisen und Mikrochips zu finden sind.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Präzision erfordert spezifische Betriebsbedingungen, die praktische Einschränkungen mit sich bringen.

Anforderung an kontrollierte Umgebungen

Die Notwendigkeit einer Vakuumkammer und hoher Temperaturen führt dazu, dass CVD-Anlagen oft komplex und teuer sind.

Diese anfänglichen Investitionskosten können es für Anwendungen, die nicht seine hohe Präzision oder Reinheit erfordern, weniger geeignet machen.

Abhängigkeit von Vorläufermaterialien

Der Prozess ist auf flüchtige Vorläufergase angewiesen, die teuer, giftig oder schwer sicher zu handhaben sein können.

Die Wahl des Materials, das abgeschieden werden kann, ist durch die Verfügbarkeit eines geeigneten chemischen Vorläufers begrenzt, der sich unter CVD-Bedingungen korrekt verhält.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten der hohen Reaktionstemperaturen, die für die chemischen Reaktionen erforderlich sind, verbraucht eine erhebliche Menge an Energie.

Dies kann zu höheren Betriebskosten und einer Umweltbelastung führen, die berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von den Anforderungen Ihres Endprodukts ab. CVD glänzt dort, wo Reinheit, Gleichmäßigkeit und Kontrolle der Dünnschicht die höchsten Prioritäten sind.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Kontrolle auf atomarer Ebene liegt: CVD ist die definitive Wahl für Anwendungen wie die Herstellung von Halbleitern, Hochleistungssensoren und Materialien der nächsten Generation wie Graphen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit einer perfekt gleichmäßigen Schicht liegt: Die Nicht-Sichtlinien-Natur von CVD macht es zu einer überlegenen Lösung, bei der Methoden wie Sputtern oder Verdampfen keine gleichmäßige Abdeckung bieten würden.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Schutzbeschichtung auf einer ebenen Fläche liegt: Sie sollten potenziell kostengünstigere Verfahren prüfen, da die hohe Präzision von CVD für Ihr Ziel unnötig sein könnte.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien der CVD die Auswahl des genauen Fertigungswerkzeugs, das erforderlich ist, um ein innovatives Konzept in eine physische Realität umzusetzen.

Zusammenfassungstabelle:

| Schlüsselattribut | Warum es wichtig ist |

|---|---|

| Präzision auf atomarer Ebene | Ermöglicht die Herstellung ultradünner Schichten und komplexer Mikrostrukturen. |

| Außergewöhnliche Reinheit | Erzeugt Hochleistungsmaterialien, die frei von Verunreinigungen sind. |

| Überlegene Gleichmäßigkeit | Bietet eine konsistente Nicht-Sichtlinien-Beschichtung auf komplexen 3D-Formen. |

| Materialvielfalt | Abscheidung einer breiten Palette von Hochleistungsmaterialien, von Graphen bis zu Keramiken. |

Bereit, Präzision auf atomarer Ebene in Ihr Labor zu integrieren?

Wenn Ihre Forschung oder Produktion außergewöhnlich reine, gleichmäßige Dünnschichten erfordert, ist die kontrollierte Umgebung eines CVD-Systems unerlässlich. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Systemen zur chemischen Gasphasenabscheidung, um Sie bei der Herstellung von Halbleitern der nächsten Generation, fortschrittlichen Materialien wie Graphen und langlebigen Schutzbeschichtungen zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine CVD-Lösung von KINTEK Ihre Materialwissenschafts- und Fertigungskapazitäten voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptnachteile der chemischen Gasphasenabscheidung (CVD)? Herausforderungen bei der Herstellung von Dünnschichten meistern

- Was sind die beiden grundlegenden Schritte bei der Herstellung von CVD-Graphen? Pyrolyse des Vorläufers und Strukturformation

- Welche Rolle spielt Argon bei der CVD? Präzise Kontrolle der Schichtabscheidung meistern

- Was ist eine Abscheideanlage? Ihr Leitfaden für Präzisions-Dünnschicht-Beschichtungssysteme

- Welchen Vorteil bietet die chemische Gasphasenabscheidung? Erzielen Sie überlegene, gleichmäßige Beschichtungen auf komplexen Teilen

- Welche Arten von CVD-Beschichtungen gibt es? Ein Leitfaden zur Auswahl des richtigen Verfahrens

- Wie wird Biokohle durch Pyrolyse hergestellt? Verwandeln Sie Biomasse in wertvollen kohlenstoffreichen Kohlenstoff

- Wie stellen chemische Gasphasenabscheidungsanlagen (CVD) die Materialqualität sicher? Präzisionskontrolle für Graphen-beschichtete Elektroden