Grundsätzlich ist die Verdampfung im Vakuum schneller, weil kein Luftdruck auf die Oberfläche der Flüssigkeit drückt. Ohne die physikalische Barriere von Luftmolekülen können Partikel die flüssige Phase viel leichter und bei niedrigeren Temperaturen verlassen. Dies schafft einen klaren, ungehinderten Weg für den Dampf, was die Geschwindigkeit des Phasenübergangs von flüssig zu gasförmig drastisch erhöht.

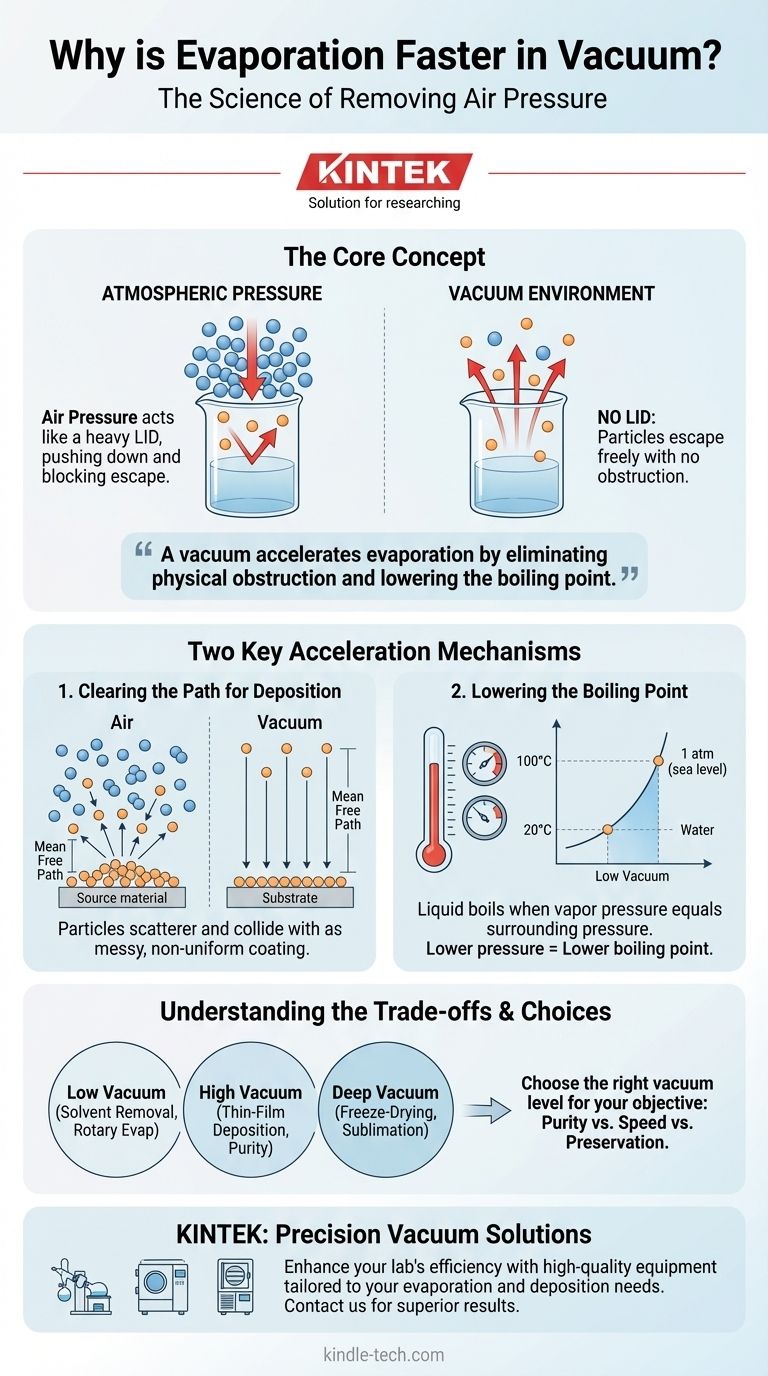

Ein Vakuum beschleunigt die Verdampfung, indem es zwei grundlegende Barrieren beseitigt: Es eliminiert die physikalische Behinderung durch Luftmoleküle und senkt den Siedepunkt der Flüssigkeit. Dies macht den Prozess nicht nur schneller, sondern auch effizienter und kontrollierbarer, insbesondere bei technischen Anwendungen.

Die Physik von Druck und Verdampfung

Um zu verstehen, warum ein Vakuum eine so tiefgreifende Wirkung hat, müssen wir zunächst die grundlegenden Prinzipien der Verdampfung und des Drucks wiederholen.

Was ist Verdampfung?

Verdampfung ist der Prozess, bei dem Moleküle an der Oberfläche einer Flüssigkeit genügend kinetische Energie gewinnen, um intermolekulare Kräfte zu überwinden und in die Gasphase zu entweichen. Dies ist ein ständiger Prozess, der bei jeder Temperatur über dem absoluten Nullpunkt stattfindet.

Die Rolle des atmosphärischen Drucks

Unter normalen Bedingungen wird die Oberfläche der Flüssigkeit ständig von Molekülen aus der darüber liegenden Luft bombardiert. Dieser atmosphärische Druck wirkt wie ein physikalischer Deckel, der auf die Flüssigkeit drückt und es den Oberflächenmolekülen erschwert, zu entweichen.

Ein entweichendes Molekül kollidiert wahrscheinlich mit einem Luftmolekül (wie Stickstoff oder Sauerstoff) und wird zurück in die Flüssigkeit gestoßen.

Wie ein Vakuum die Gleichung ändert

Ein Vakuum zu erzeugen bedeutet, Gasmoleküle systematisch aus einem geschlossenen System zu entfernen. Wenn der Druck sinkt, wird der "Deckel" der Luft effektiv angehoben.

Mit weitaus weniger Gasmolekülen über der Oberfläche gibt es deutlich weniger Widerstand. Flüssigkeitsmoleküle können viel freier in die Gasphase entweichen, und die Wahrscheinlichkeit einer Kollision, die sie zurückschicken würde, ist drastisch reduziert.

Zwei Schlüsselmechanismen der Beschleunigung

Das Entfernen des Luftdrucks beschleunigt die Verdampfung durch zwei unterschiedliche, aber verwandte physikalische Mechanismen.

Mechanismus 1: Den Weg für die Abscheidung freimachen

Bei technischen Anwendungen wie der Vakuumbeschichtung geht es nicht nur darum, ein Material zu verdampfen, sondern es auch zu einem Ziel (einem Substrat) zu transportieren und dieses zu beschichten. Ein Vakuum ist dafür unerlässlich.

Ohne Vakuum würden verdampfte Partikel mit Milliarden von Luftmolekülen kollidieren, in zufällige Richtungen streuen und ihr Ziel niemals kontrolliert erreichen.

In einem Hochvakuum wird die mittlere freie Weglänge – der durchschnittliche Abstand, den ein Partikel vor einer Kollision mit einem anderen zurücklegen kann – sehr lang. Dies ermöglicht es verdampften Atomen, in einer geraden Linie direkt von der Quelle zum Substrat zu gelangen, was eine reine und gleichmäßige Beschichtung gewährleistet.

Mechanismus 2: Senkung des Siedepunkts

Sieden ist einfach eine schnelle, massenhafte Form der Verdampfung. Eine Flüssigkeit siedet, wenn ihr Dampfdruck dem Druck der umgebenden Umgebung entspricht.

Auf Meereshöhe siedet Wasser bei 100°C (212°F), da dies die Temperatur ist, bei der sein Dampfdruck dem normalen atmosphärischen Druck entspricht.

Durch die Senkung des Drucks in einer Vakuumkammer senken Sie den Schwellenwert, den der Dampfdruck erreichen muss. Dies bedeutet, dass die Flüssigkeit bei einer viel niedrigeren Temperatur siedet, was zu einer extrem schnellen Verdampfung führt, ohne dass übermäßige Wärme zugeführt werden muss. Dies ist das Kernprinzip eines Rotationsverdampfers.

Verständnis der Kompromisse und praktischen Grenzen

Obwohl ein Vakuum ein mächtiges Werkzeug ist, ist seine Anwendung nicht ohne praktische Überlegungen und Einschränkungen.

Das Gesetz des abnehmenden Ertrags

Ein "perfektes" Vakuum zu erreichen ist unmöglich. Jeder aufeinanderfolgende Druckabfall erfordert exponentiell mehr Energie und ausgefeiltere Ausrüstung.

Für viele Prozesse reicht ein "Niedrigvakuum" aus, um den Siedepunkt erheblich zu senken. Die Kosten für die Erzeugung eines "Ultrahochvakuums" sind nur für empfindliche Anwendungen wie die Dünnschichtabscheidung gerechtfertigt, bei denen die Partikelreinheit von größter Bedeutung ist.

Herausforderungen bei der Prozesskontrolle

Ein zu schnelles Senken des Drucks kann zu heftigem Sieden führen, ein Phänomen, das als Siedeverzug bekannt ist. Dies kann zu Probenverlust und Kontamination des Vakuumsystems führen.

Eine effektive Vakuumverdampfung erfordert ein sorgfältiges Gleichgewicht zwischen Druck- und Temperaturkontrolle, um einen reibungslosen, handhabbaren Prozess zu gewährleisten.

Ausrüstungs- und Energiekosten

Hochvakuumpumpen und -kammern sind teuer in der Anschaffung, im Betrieb und in der Wartung. Die Energie, die zum Erzeugen und Aufrechterhalten eines tiefen Vakuums erforderlich ist, ist ein signifikanter Faktor in industriellen Prozessen und stellt einen direkten Betriebskostenfaktor dar.

Die richtige Wahl für Ihr Ziel treffen

Das benötigte Vakuumniveau hängt ausschließlich von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialabscheidung liegt (z.B. Dünnschichten): Ihr Ziel ist Reinheit und eine lange mittlere freie Weglänge, daher ist ein Hoch- oder Ultrahochvakuum unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelentfernung liegt (z.B. Rotationsverdampfung): Ihr Ziel ist Geschwindigkeit bei niedriger Temperatur, wodurch ein Niedrigvakuum völlig ausreicht, um den Siedepunkt des Lösungsmittels drastisch zu senken.

- Wenn Ihr Hauptaugenmerk auf der Dehydrierung liegt (z.B. Gefriertrocknung): Sie benötigen ein Tiefvakuum, um die Sublimation (fest zu gasförmig) effizient zu ermöglichen und die Struktur des Materials ohne schädigende Hitze zu erhalten.

Letztendlich geht es bei der Verwendung eines Vakuums darum, eine ideale Umgebung zu schaffen, um einen physikalischen Prozess präzise zu steuern.

Zusammenfassungstabelle:

| Vakuumniveau | Schlüsselmechanismus | Häufige Anwendungen |

|---|---|---|

| Niedrigvakuum | Senkt den Siedepunkt für schnelle Lösungsmittelentfernung | Rotationsverdampfung, Konzentration |

| Hoch-/Ultrahochvakuum | Erzeugt lange mittlere freie Weglänge für reinen Materialtransport | Dünnschichtabscheidung, Beschichtung |

| Tiefvakuum | Ermöglicht Sublimation (fest zu gasförmig) ohne Hitzeschäden | Gefriertrocknung, Lyophilisierung |

Bereit, die Effizienz Ihres Labors mit präziser Vakuumausrüstung zu steigern?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Verdampfungs- und Abscheidungsanforderungen zugeschnitten sind. Ob Sie an der Lösungsmittelentfernung, Dünnschichtbeschichtung oder Gefriertrocknung arbeiten, unsere Vakuumlösungen bieten die präzise Kontrolle, Zuverlässigkeit und Effizienz, die Ihr Labor benötigt.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse mit Geräten zu erzielen, die für optimale Leistung entwickelt wurden. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Inertgase in einem Wärmebehandlungsofen? Wählen Sie den richtigen Schutz für Ihr Metall

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre