Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) eine Familie von Vakuumverfahren, die verwendet werden, um extrem dünne, hochleistungsfähige Beschichtungen auf eine Vielzahl von Objekten aufzubringen. Sie funktioniert, indem ein fester Beschichtungswerkstoff physikalisch in einen Dampf umgewandelt wird, der dann durch eine Vakuumkammer strömt und Atom für Atom auf einer Zieloberfläche kondensiert, wodurch ein fester Film entsteht.

Die entscheidende Erkenntnis ist, dass PVD im Grunde ein physikalischer Prozess ist, kein chemischer. Stellen Sie es sich wie "Sprühlackieren" mit einzelnen Atomen im Vakuum vor, was eine präzise Kontrolle über die Eigenschaften der Beschichtung wie Härte, Haltbarkeit und Farbe ermöglicht.

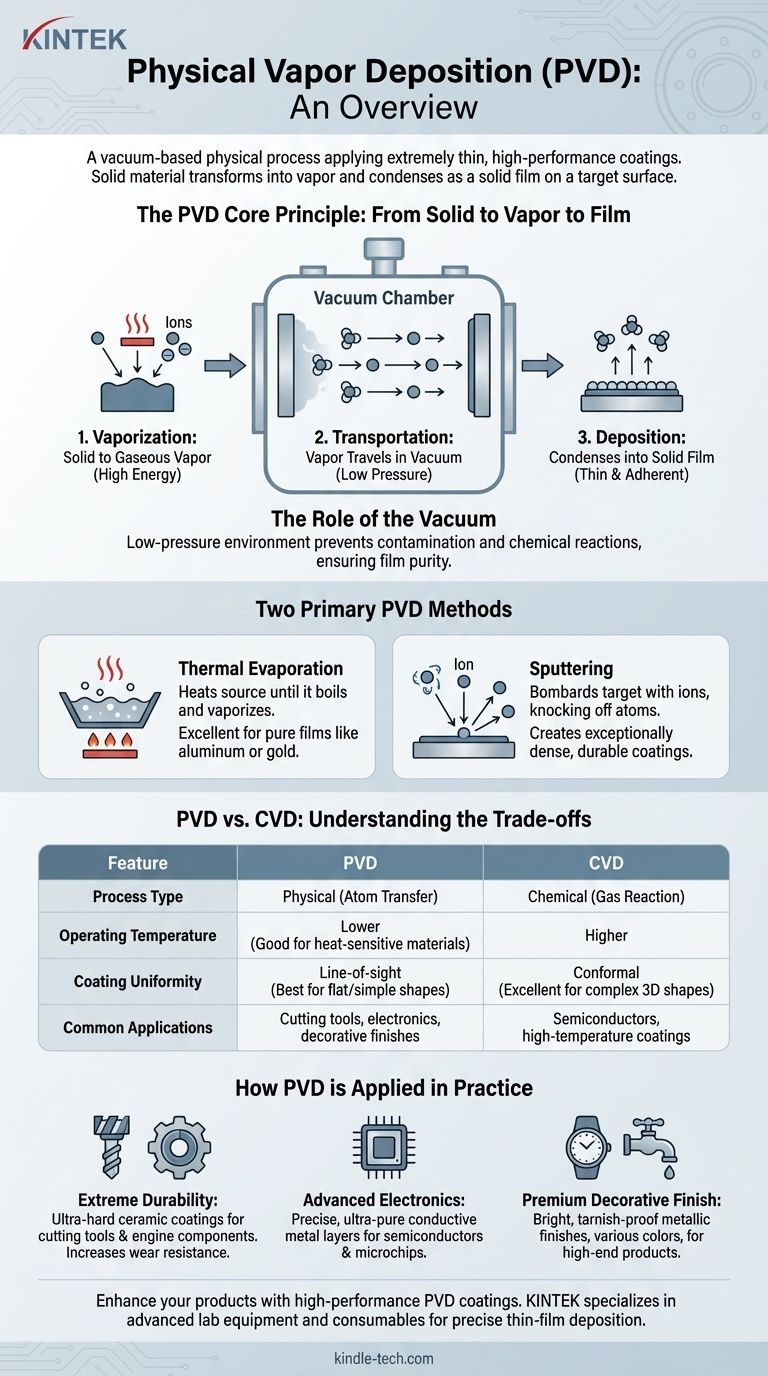

Das Kernprinzip: Vom Feststoff zum Dampf zum Film

Wie PVD funktioniert

Der PVD-Prozess lässt sich in drei grundlegende Schritte unterteilen, die in einer Vakuumkammer ablaufen.

Zuerst erfolgt die Verdampfung, bei der ein festes Ausgangsmaterial (bekannt als "Target") in einen gasförmigen Dampf umgewandelt wird. Dies wird durch hohe Energie erreicht.

Zweitens ist der Transport. Die verdampften Atome bewegen sich in einer geraden Linie durch die Niederdruck-Vakuumumgebung von der Quelle zum zu beschichtenden Objekt (dem "Substrat").

Drittens ist die Abscheidung. Beim Erreichen des Substrats kondensiert der Dampf wieder in einen festen Zustand und bildet einen dünnen, dichten und stark haftenden Film.

Die Rolle des Vakuums

Der Betrieb im Vakuum ist für PVD unerlässlich. Die Niederdruckumgebung stellt sicher, dass die verdampften Atome auf ihrem Weg zum Substrat nicht mit Luftpartikeln wie Sauerstoff oder Stickstoff kollidieren.

Dies verhindert Kontaminationen und chemische Reaktionen und stellt sicher, dass der abgeschiedene Film rein ist und die gewünschten Eigenschaften besitzt.

Die zwei primären PVD-Methoden

Obwohl es viele Variationen von PVD gibt, sind die beiden häufigsten Methoden die thermische Verdampfung und das Sputtern. Jede verwendet eine andere Technik, um den anfänglichen Dampf zu erzeugen.

Thermische Verdampfung

Bei dieser Methode wird das Ausgangsmaterial in der Vakuumkammer erhitzt, bis es effektiv kocht und verdampft.

Der resultierende Dampf steigt auf, bewegt sich durch die Kammer und kondensiert auf dem kühleren Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert. Diese Technik eignet sich hervorragend zur Abscheidung sehr reiner Filme aus Materialien wie Aluminium oder Gold.

Sputtern

Sputtern ist ein energiereicherer Prozess. Anstelle von Wärme wird ein Target mit hochenergetischen Ionen (typischerweise aus einem Inertgas wie Argon) bombardiert.

Dieser Beschuss im atomaren Maßstab ist wie ein mikroskopischer Sandstrahler, der Atome physisch von der Oberfläche des Targets abschlägt. Diese ausgestoßenen Atome bewegen sich dann und lagern sich auf dem Substrat ab, wodurch eine außergewöhnlich dichte und haltbare Beschichtung entsteht.

Die Kompromisse verstehen: PVD vs. CVD

Um PVD vollständig zu würdigen, ist es hilfreich, es mit seiner Hauptalternative, der chemischen Gasphasenabscheidung (CVD), zu vergleichen.

Physikalischer vs. chemischer Prozess

Der wichtigste Unterschied liegt im Namen. PVD ist physikalisch; es bewegt einfach vorhandene Atome von einer Quelle zu einem Substrat. CVD ist chemisch; es führt Vorläufergase ein, die auf der Substratoberfläche reagieren, um ein völlig neues festes Material zu erzeugen.

Betriebstemperatur

PVD-Prozesse können oft bei viel niedrigeren Temperaturen durchgeführt werden als CVD. Dies macht PVD ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bestimmte Metalllegierungen, die durch Hochtemperatur-CVD-Prozesse beschädigt oder verformt würden.

Sichtlinie vs. konforme Beschichtung

Da PVD-Atome sich in einer geraden Linie bewegen, gilt es als Sichtlinienprozess. Es eignet sich hervorragend zum Beschichten flacher oder nach außen gewölbter Oberflächen, hat aber Schwierigkeiten, komplexe, dreidimensionale Formen mit verdeckten Oberflächen gleichmäßig zu beschichten.

CVD-Gase hingegen können um Objekte herumfließen und auf allen exponierten Oberflächen reagieren, wodurch eine gleichmäßigere oder "konforme" Beschichtung auf komplizierten Geometrien entsteht.

Wie PVD in der Praxis angewendet wird

Die Entscheidung für PVD wird durch die Notwendigkeit bestimmt, eine Oberfläche mit spezifischen Eigenschaften zu versehen, die das darunterliegende Material nicht besitzt.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: PVD wird verwendet, um ultrahart Keramikbeschichtungen auf Schneidwerkzeuge, Bohrer und Motorkomponenten aufzubringen, um deren Verschleißfestigkeit und Lebensdauer drastisch zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: PVD ist entscheidend für die Abscheidung präziser, ultrareiner leitfähiger Metallschichten, die die Schaltkreise in Halbleitern und Mikrochips bilden.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen dekorativen Finish liegt: PVD erzeugt die hellen, anlaufgeschützten Metalloberflächen, die auf hochwertigen Uhren, Armaturen und Türbeschlägen zu finden sind, und bietet eine breite Palette von Farben von Gold bis Schwarz.

Letztendlich ist PVD eine Eckpfeilertechnologie für die Oberflächentechnik auf atomarer Ebene, die Leistungen und Eigenschaften ermöglicht, die mit anderen Mitteln unerreichbar wären.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Atomtransfer) | Chemisch (Gasreaktion) |

| Betriebstemperatur | Niedriger (ideal für wärmeempfindliche Materialien) | Höher |

| Beschichtungsgleichmäßigkeit | Sichtlinie (am besten für flache/einfache Formen) | Konform (hervorragend für komplexe 3D-Formen) |

| Häufige Anwendungen | Schneidwerkzeuge, Elektronik, dekorative Oberflächen | Halbleiter, Hochtemperaturbeschichtungen |

Bereit, Ihre Produkte mit hochleistungsfähigen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Schneidwerkzeuge, elektronische Komponenten oder dekorative Oberflächen entwickeln, unsere Lösungen bieten überlegene Härte, Haltbarkeit und Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Expertise die spezifischen Anforderungen Ihres Labors erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist der Energiebereich des Sputterns? Von der Schwelle bis zur optimalen Abscheidung

- Was ist Gasphasenabscheidung in der chemischen Physik? Ein Leitfaden zu ultrareinen, konformen Beschichtungen

- Was ist das Prinzip der chemischen Gasphasenabscheidung? Ein Leitfaden zum Wachstum von Dünnschichten auf atomarer Ebene

- Was ist der Hauptzweck der Konfiguration eines Vakuumsystems mit einer mechanischen Pumpe und einer Turbomolekularpumpe vor der Al-Zr-Abscheidung?

- Was ist der Unterschied zwischen physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Ein Leitfaden zu PVD vs. CVD-Beschichtung

- Welche Rolle spielt DLI-MOCVD bei der Beschichtung von Kernbrennstab-Hüllrohren? Erzielung einer gleichmäßigen Abscheidung auf der Innenoberfläche

- Wie schneidet ein Hohlraum-Dielektrikumfenster im Vergleich zu einem planaren Quarzfenster ab? Verbesserung der Plasma-CVD-Gleichmäßigkeit

- Wie dick ist eine CVD-Beschichtung? Optimieren Sie die Verschleißfestigkeit und Haltbarkeit Ihres Werkzeugs