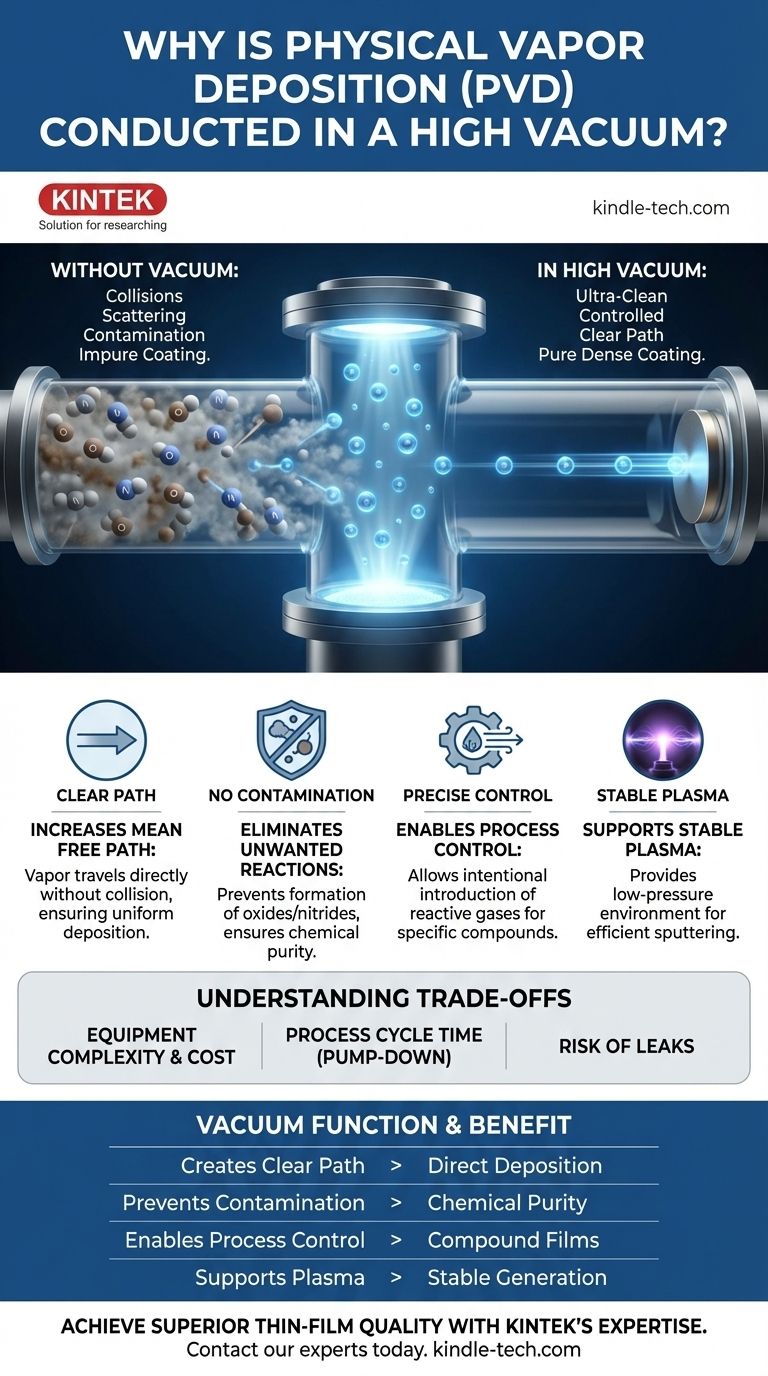

Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) wird in einem Hochvakuum durchgeführt, um eine ultrareine, kontrollierte Umgebung zu schaffen. Das Vakuum entfernt praktisch alle Luft- und anderen Gasmoleküle aus der Prozesskammer. Dies stellt sicher, dass vaporisierte Beschichtungspartikel ungehindert von ihrer Quelle zum Zielbauteil gelangen können, ohne mit irgendetwas zu kollidieren oder mit unerwünschten Verunreinigungen zu reagieren, was für die Erstellung einer reinen, dichten und leistungsstarken Beschichtung unerlässlich ist.

Der Kernzweck des Vakuums bei PVD besteht darin, eine „Autobahn“ für das verdampfte Material freizumachen. Durch die Beseitigung des „Verkehrs“ von Luft- und Verunreinigungsmolekülen verhindert das Vakuum Kollisionen und unerwünschte chemische Reaktionen und stellt sicher, dass das Beschichtungsmaterial rein und mit genügend Energie am Ziel ankommt, um einen überlegenen Film zu bilden.

Die kritischen Funktionen der Vakuumumgebung

Ein Hochvakuum ist nicht nur ein passiver Zustand; es ermöglicht aktiv den gesamten PVD-Prozess. Ohne es wäre die Abscheidung eines hochwertigen Dünnfilms unmöglich.

Um einen „freien Weg“ für die Abscheidung zu schaffen

Der grundlegendste Grund für ein Vakuum ist die Erhöhung der mittleren freien Weglänge der Dampfpartikel. Dieser Begriff bezeichnet die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

Bei normalem atmosphärischem Druck ist die Luft dicht mit Molekülen. Ein verdampftes Beschichtungspartikel würde nur eine mikroskopische Strecke zurücklegen, bevor es mit einem Luftmolekül kollidiert, wodurch es gestreut wird und nie die Zieloberfläche erreicht.

Ein Hochvakuum entfernt diese Hindernisse. Dadurch können die verdampften Partikel in einer geraden Sichtlinie von der Quellsubstanz zum Substrat reisen, was für den Aufbau einer gleichmäßigen Beschichtung entscheidend ist.

Um Kontaminationen und unerwünschte Reaktionen zu eliminieren

Die Luft, die wir atmen, besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, die beide, insbesondere mit den heißen, energiereichen Materialien, die bei PVD verwendet werden, hochreaktiv sind.

Wären diese atmosphärischen Gase vorhanden, würden sie sofort mit dem verdampften Metall reagieren. Dies würde unbeabsichtigte und unerwünschte Oxide und Nitride innerhalb der Beschichtung bilden, was deren Reinheit, strukturelle Integrität und Leistungseigenschaften beeinträchtigt.

Das Vakuum stellt sicher, dass nur das beabsichtigte Quellmaterial abgeschieden wird, was zu einem chemisch reinen Film führt.

Um eine präzise Prozesskontrolle zu ermöglichen

Durch die Entfernung aller vorhandenen Gase schafft das Vakuum eine vollkommen saubere Basis. Dies gibt Ingenieuren die vollständige Kontrolle über die Kammeratmosphäre.

Wenn das Ziel darin besteht, eine bestimmte Verbundbeschichtung wie Titannitrid (TiN) oder ein Oxid zu erzeugen, kann eine präzise Menge eines reaktiven Gases (wie Stickstoff oder Sauerstoff) gezielt in die Kammer eingebracht werden.

Die Vakuumumgebung stellt sicher, dass dieses eingebrachte Gas das einzige ist, womit das verdampfte Metall reagieren kann, was die Herstellung hochspezialisierter Filme mit exakter chemischer Zusammensetzung ermöglicht.

Um eine stabile Plasmaumgebung zu unterstützen

Viele PVD-Techniken, wie das Sputtern, basieren auf der Erzeugung eines Plasmas in der Kammer, um das Quellmaterial zu bombardieren und Atome freizusetzen.

Ein stabiles, Niedertemperaturplasma kann nur in einer Umgebung mit niedrigem Druck initiiert und aufrechterhalten werden. Das Vakuum bietet die notwendigen Bedingungen für diesen entscheidenden Schritt im Prozess.

Verständnis der praktischen Kompromisse

Obwohl es unerlässlich ist, bringt der Betrieb in einem Hochvakuum spezifische technische und betriebliche Herausforderungen mit sich.

Komplexität und Kosten der Ausrüstung

Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert hochentwickelte und teure Ausrüstung. Dazu gehören eine Reihe von Pumpen (wie Turbomolekular- und Kryopumpen) und eine robust konstruierte Kammer, die dem enormen äußeren atmosphärischen Druck standhalten kann.

Prozesszykluszeit

Das Evakuieren einer Kammer auf das erforderliche Vakuumniveau erfolgt nicht augenblicklich. Diese „Pump-Down“-Zeit kann einen erheblichen Teil des gesamten Prozesszyklus ausmachen, was sich direkt auf den Produktionsdurchsatz und die Produktivität auswirkt.

Risiko von Leckagen

Die Integrität des Vakuumsystems ist von größter Bedeutung. Schon ein mikroskopisch kleines Leck kann Verunreinigungen einschleusen, das Plasma stören und die Qualität der Beschichtung ruinieren. Dies erfordert eine sorgfältige Systemkonstruktion und regelmäßige Wartung, um Prozessausfälle zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Das Vakuum ist die Grundlage, auf der die Hauptvorteile von PVD aufbauen. Das Verständnis seiner Rolle hilft zu verdeutlichen, warum dieser Prozess für bestimmte Anwendungen gewählt wird.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Das Hochvakuum ist nicht verhandelbar, da es der einzige Weg ist, eine Kontamination durch atmosphärische Gase zu verhindern und sicherzustellen, dass der abgeschiedene Film die beabsichtigte chemische Zusammensetzung aufweist.

- Wenn Ihr Hauptaugenmerk auf einer dichten, haftenden Beschichtung liegt: Die Rolle des Vakuums bei der Gewährleistung einer langen mittleren freien Weglänge ist entscheidend, da es den Partikeln ermöglicht, mit genügend Energie auf dem Substrat anzukommen, um eine dicht gepackte, gut haftende Schicht zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezieller Verbundfilme (z. B. Oxide oder Nitride) liegt: Das Vakuum bietet die saubere Basisumgebung, die erforderlich ist, um reaktive Gase präzise einzuführen, was Ihnen absolute Kontrolle über die Eigenschaften des Endfilms gibt.

Letztendlich ist das Hochvakuum bei PVD der grundlegende Wegbereiter für die Kontrolle, Reinheit und Qualität, die die moderne Dünnschichtabscheidung auszeichnen.

Zusammenfassungstabelle:

| Vakuumfunktion | Vorteil für PVD-Beschichtung |

|---|---|

| Schafft einen freien Weg | Erhöht die mittlere freie Weglänge für die direkte Sichtlinienabscheidung |

| Verhindert Kontamination | Eliminiert Reaktionen mit Luft und gewährleistet chemische Reinheit |

| Ermöglicht Prozesskontrolle | Ermöglicht die präzise Einführung reaktiver Gase für Verbundfilme |

| Unterstützt Plasma | Bietet die Niederdruckumgebung, die für eine stabile Plasmaerzeugung erforderlich ist |

Erzielen Sie überlegene Dünnschichtqualität mit der Expertise von KINTEK

Benötigen Sie hochreine, langlebige Beschichtungen für Ihre Laborbauteile oder Forschungsanwendungen? Die kontrollierte Umgebung eines PVD-Systems ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die anspruchsvollen Bedürfnisse moderner Labore zugeschnitten sind.

Wir können Ihnen helfen, die richtigen PVD-Lösungen auszuwählen, um sicherzustellen, dass Ihre Beschichtungen rein, dicht und spezifikationsgerecht sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Abscheidungsprozesse verbessern und zuverlässige, leistungsstarke Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die Gasphasenabscheidung? Ein Leitfaden zu PVD- vs. CVD-Beschichtungsverfahren

- Was ist der Prozess des Kathodenzerstäubens? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist eine Vakuumbeschichtungsmaschine? Ein Leitfaden zur Hochleistungs-Dünnschichtabscheidung

- Warum sind Übergangsmetalle außer Co, Ni und Cu weniger günstig für CVD-Graphen? Kosten & technische Hürden

- Warum wird ein Drei-Zonen-Horizontal-Heißwand-CVD-Ofen für MOCVD-Al2TiO5-Beschichtungen verwendet? Präzise Beschichtungsuniformität meistern

- Was sind die Vorteile des CVD-Diamantenwachstumsprozesses im Vergleich zum HPHT-Prozess? Meisterpräzision & Effizienz

- Welche Faktoren beeinflussen Dünnschichten? Meistern Sie die 3 Säulen der Dünnschichttechnik

- Was ist thermisch aktivierte chemische Gasphasenabscheidung (TACVD)? Hochreine Beschichtung für hitzebeständige Materialien