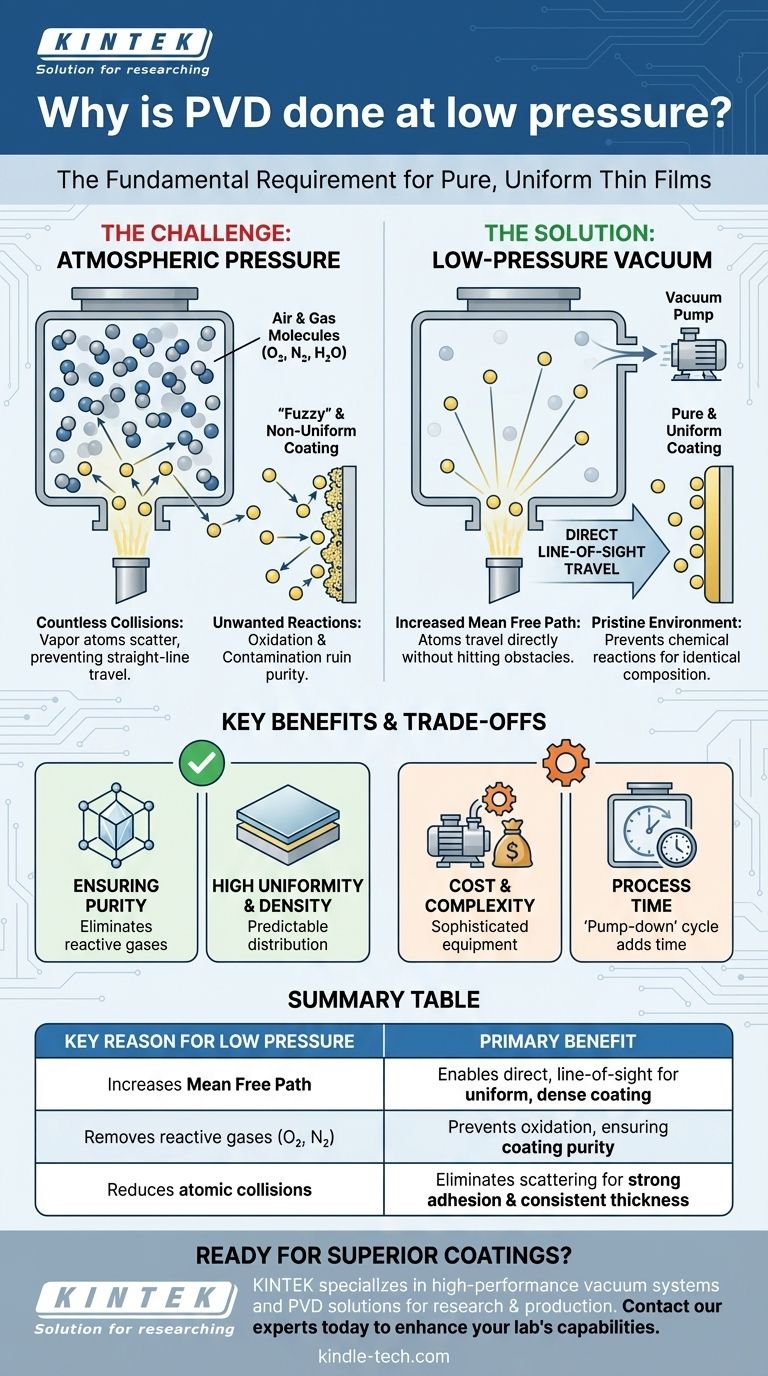

Bei der Physikalischen Gasphasenabscheidung (PVD) ist eine Niederdruck-Vakuumumgebung nicht nur eine Präferenz; sie ist eine grundlegende Voraussetzung für den Erfolg. Dieser Prozess wird in einem Vakuum durchgeführt, hauptsächlich um Luft und andere Gasmoleküle zu entfernen, die sonst die Abscheidung stören würden. Durch die Schaffung eines nahezu leeren Raums stellen wir sicher, dass das verdampfte Beschichtungsmaterial ungehindert von seiner Quelle zum Substrat gelangen kann, was zu einem reinen, gleichmäßigen und hochwertigen Dünnfilm führt.

Der Hauptgrund für die Verwendung von niedrigem Druck bei PVD ist die absolute Kontrolle über den Weg und die Reinheit des Beschichtungsmaterials. Das Entfernen atmosphärischer Gase verhindert zufällige Kollisionen und unerwünschte chemische Reaktionen, die die beiden Hauptfaktoren wären, die den fertigen Film sonst ruinieren würden.

Die Rolle eines Vakuums beim Dampftransport

Die Physikalische Gasphasenabscheidung ist ein Sichtlinienprozess, bei dem ein Material verdampft, durch eine Kammer transportiert wird und auf einem Substrat kondensiert. Die Niederdruckumgebung ist entscheidend für die "Transportphase" dieser Reise.

Hindernisse beseitigen: Die "mittlere freie Weglänge"

Bei atmosphärischem Druck ist eine Kammer mit unzähligen Luft- und Wassermolekülen gefüllt. Ein verdampftes Beschichtungsmaterialatom würde milliardenfach pro Sekunde mit diesen Molekülen kollidieren.

Diese ständige Streuung lenkt die Atome ab und verhindert, dass sie sich in einer geraden Linie bewegen. Das Ergebnis ist, wie bei schlechten Vakuumbedingungen beobachtet, eine ungleichmäßige, schlecht haftende und "unscharfe" Abscheidung anstelle eines glatten Films.

Durch das Abpumpen der Kammer auf einen sehr niedrigen Druck reduzieren wir die Anzahl der Gasmoleküle drastisch. Dies erhöht die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Dampfatom zurücklegen kann, bevor es auf etwas anderes trifft. In einem Hochvakuum kann die mittlere freie Weglänge länger als die Kammer selbst werden, wodurch Atome ohne Kollision direkt zum Substrat fliegen können.

Unerwünschte chemische Reaktionen verhindern

Das Ausgangsmaterial bei PVD wird in einen energiereichen Dampfzustand erhitzt. Wenn dieser heiße Dampf atmosphärischen Gasen wie Sauerstoff und Stickstoff ausgesetzt wäre, würde er sofort reagieren.

Dieser Prozess, Oxidation oder Nitridierung genannt, kontaminiert den Film. Anstatt beispielsweise ein reines Metall abzuscheiden, würden Sie ein sprödes und inkonsistentes Metalloxid abscheiden. Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass die chemische Zusammensetzung des Films mit der des Ausgangsmaterials identisch ist.

Wie niedriger Druck die Filmqualität bestimmt

Die durch ein Vakuum geschaffene kontrollierte Umgebung wirkt sich direkt auf die endgültigen Eigenschaften der Beschichtung aus. Die beiden Hauptvorteile sind Reinheit und Gleichmäßigkeit.

Gewährleistung der Beschichtungsreinheit

Durch die Eliminierung reaktiver atmosphärischer Gase stellt ein Vakuum sicher, dass das einzige Material, das auf dem Substrat kondensiert, das gewünschte Ausgangsmaterial ist. Dies garantiert, dass die chemischen und mechanischen Eigenschaften des Dünnfilms genau den beabsichtigten entsprechen.

Erzielen hoher Gleichmäßigkeit und Dichte

Der gerade, direkte Weg, der durch eine lange mittlere freie Weglänge ermöglicht wird, ist der Schlüssel zu einer gleichmäßigen Beschichtung. Er ermöglicht eine vorhersehbare und gleichmäßige Verteilung des Dampfstroms über die Substratoberfläche.

Ohne diesen direkten Weg wäre die Abscheidung chaotisch und zufällig, was zu einem Film mit inkonsistenter Dicke, geringer Dichte und schlechter Haftung führen würde.

Die Kompromisse verstehen

Obwohl unerlässlich, bringt die Erzeugung und Aufrechterhaltung eines Vakuums eigene technische und wirtschaftliche Überlegungen mit sich.

Die Kosten und Komplexität eines Vakuums

Das Erreichen der für hochwertige PVD erforderlichen niedrigen Drücke erfordert anspruchsvolle und teure Geräte. Hochvakuumpumpen, robuste Stahlkammern und präzise Messgeräte erhöhen die Kosten und die Komplexität des Prozesses erheblich.

Prozesszeit und Durchsatz

Das Evakuieren einer Kammer auf den Zieldruck – ein Schritt, der als "Abpumpen" bekannt ist – nimmt Zeit in Anspruch. Dies kann bei der Großserienfertigung zu einem Engpass werden, da es die Gesamtzykluszeit für jede Charge beschichteter Teile erhöht. Das erforderliche Vakuumniveau ist oft ein Kompromiss zwischen idealer Filmqualität und praktischer Produktionsgeschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, warum ein Vakuum verwendet wird, ermöglicht es Ihnen, den Prozess für bestimmte Ergebnisse zu steuern. Das Vakuumniveau ist nicht willkürlich; es ist ein kritischer Parameter, der auf ein gewünschtes Ergebnis abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Ein Hochvakuum ist unerlässlich, um eine Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit und -dichte liegt: Ein niedriger Druck ist entscheidend, um die mittlere freie Weglänge zu maximieren und einen direkten Sichtkontakt für die Dampfabscheidung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Das spezifische Vakuumniveau wird zu einem kritischen Kompromiss zwischen der erforderlichen Filmqualität und den Kosten und der Zeit, die mit dem Abpumpzyklus verbunden sind.

Letztendlich ist die Beherrschung der Vakuumumgebung grundlegend für die Beherrschung des PVD-Prozesses selbst.

Zusammenfassungstabelle:

| Hauptgrund für niedrigen Druck | Primärer Vorteil |

|---|---|

| Erhöht die mittlere freie Weglänge der Dampfatome | Ermöglicht direkten, geradlinigen Transport für eine gleichmäßige, dichte Beschichtung |

| Entfernt reaktive Gase (O₂, N₂) | Verhindert Oxidation und Nitridierung, gewährleistet die Beschichtungsreinheit |

| Reduziert atomare Kollisionen mit Luftmolekülen | Eliminiert Streuung für starke Haftung und konsistente Dicke |

Bereit, überlegene Dünnfilmbeschichtungen mit präziser PVD zu erzielen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Vakuumsystemen und PVD-Lösungen, die für Forschung und Produktion maßgeschneidert sind. Unsere Expertise stellt sicher, dass Sie die richtige Einrichtung für reine, gleichmäßige und hochwertige Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie wir die Fähigkeiten Ihres Labors verbessern können.

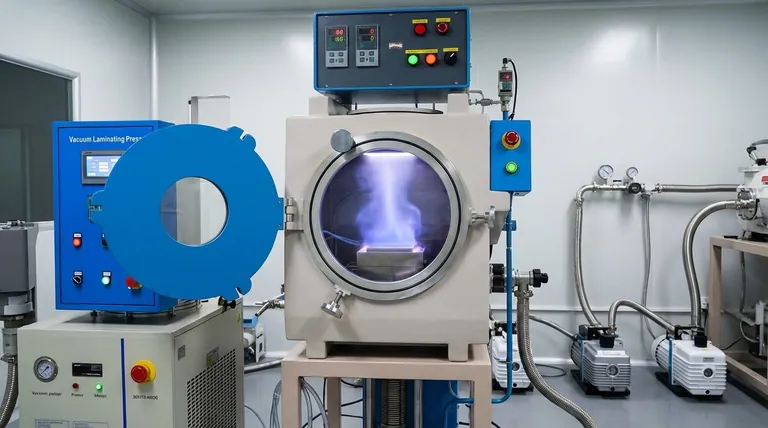

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen