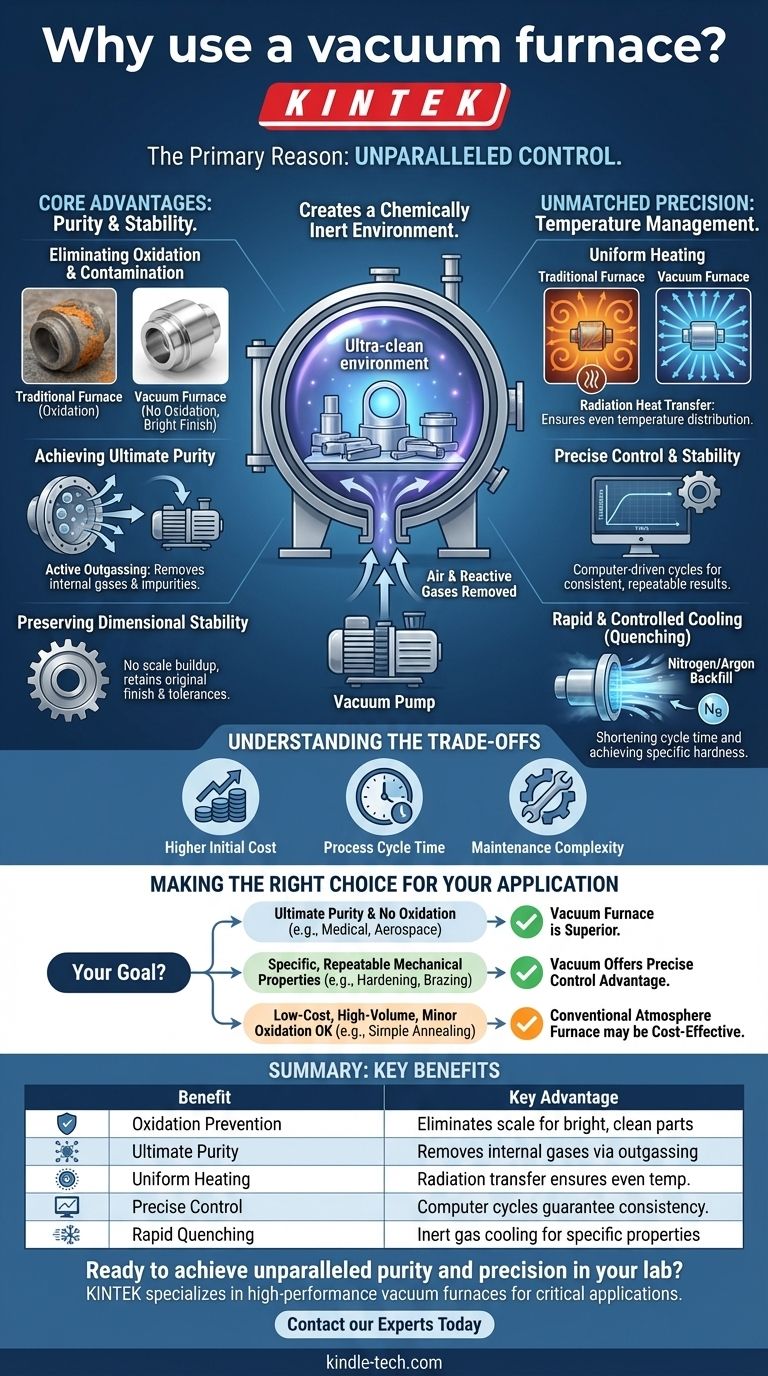

Der Hauptgrund für die Verwendung eines Vakuumofens ist die Kontrolle. Durch das Entfernen der Atmosphäre aus der Heizkammer erhalten Sie eine beispiellose Kontrolle über den gesamten Wärmebehandlungsprozess. Dies schafft eine ultrareine Umgebung, die Oxidation und Kontamination verhindert, eine extrem gleichmäßige Temperaturführung ermöglicht und automatisierte, computergesteuerte Zyklen ermöglicht, die sicherstellen, dass jedes Teil mit perfekter Konsistenz behandelt wird.

Ein Vakuumofen ist nicht nur ein Heizelement; er ist ein Präzisionsinstrument. Durch das Entfernen von Luft und anderen reaktiven Gasen wird eine ultrareine Umgebung geschaffen, die unerwünschte chemische Reaktionen wie Oxidation verhindert, was zu Fertigteilen mit überlegener Reinheit, Festigkeit und Konsistenz führt.

Der Kernvorteil: Eine chemisch inerte Umgebung

Das definierende Merkmal eines Vakuumofens ist die Entfernung der Luft vor dem Erhitzen. Dieser grundlegende Unterschied zu einem herkömmlichen Atmosphärenofen ist die Quelle seiner bedeutendsten Vorteile.

Beseitigung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren Materialien aggressiv mit dem Sauerstoff in der Luft und bilden eine spröde, verfärbte Schicht aus Zunder oder Oxid. Ein Vakuumofen entfernt den Sauerstoff physisch und verhindert so die Oxidation vollständig.

Dieser Prozess eliminiert auch andere reaktive Gase und Verunreinigungen. Das Ergebnis ist ein helles, sauberes Teil, das keine anschließende Reinigung zur Entfernung von Zunder erfordert.

Erreichen höchster Reinheit

Die Vakuumumgebung verhindert nicht nur, dass Verunreinigungen eindringen; sie zieht sie aktiv heraus.

Während des Erhitzens können Materialien „entgasen“ und eingeschlossene innere Gase oder Nebenprodukte früherer Herstellungsschritte freisetzen. Ein Vakuumpumpsystem entfernt diese Nebenprodukte kontinuierlich, was zu einer höheren Reinheit des fertigen Bauteils führt.

Erhalt der Dimensionsstabilität

Da kein Zunderaufbau oder Oberflächenreaktion stattfindet, behalten in einem Vakuum behandelte Teile ihre ursprüngliche Oberflächenbeschaffenheit und Abmessungen mit außergewöhnlicher Genauigkeit bei. Dies ist entscheidend für komplexe Bauteile mit engen Toleranzen.

Unübertroffene Präzision bei der Temperaturführung

Die Kontrolle über die Umgebung erstreckt sich direkt auf die Kontrolle über die Temperatur. Das Fehlen von Luft verändert die Art und Weise, wie Wärme übertragen wird, grundlegend, was ein viel höheres Maß an Präzision ermöglicht.

Gleichmäßige Erwärmung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion (Luftströmungen). Dies ermöglicht eine hochgradig gleichmäßige Temperaturverteilung über die gesamte Heizzone, wodurch sichergestellt wird, dass große oder komplexe Teile gleichmäßig erwärmt werden.

Diese Gleichmäßigkeit ist entscheidend, um Verzug zu verhindern und konsistente metallurgische Eigenschaften im gesamten Bauteil zu gewährleisten.

Präzise Steuerung und Stabilität

Moderne Vakuumöfen verwenden fortschrittliche Computersteuerungssysteme zur Verwaltung des Prozesses. Diese Systeme können vorprogrammierte Heiz- und Abkühlzyklen mit unglaublicher Präzision ausführen und sorgen für hervorragende Temperaturstabilität für konsistente und reproduzierbare Ergebnisse.

Schnelles und kontrolliertes Abkühlen (Abschrecken)

Nach dem Erhitzen müssen Teile oft schnell abgekühlt werden – ein Prozess, der als Abschrecken bezeichnet wird –, um die gewünschte Härte zu erreichen. Vakuumöfen erreichen dies, indem sie die Kammer mit einem Inertgas mit hohem Druck wie Stickstoff oder Argon wieder auffüllen.

Diese Methode ermöglicht ein sehr schnelles und kontrolliertes Abkühlen, wodurch die Gesamtprozesszeit verkürzt wird, während spezifische metallurgische Eigenschaften erzielt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Höhere Anschaffungskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die komplexen Systeme zur Erzeugung und Aufrechterhaltung eines Vakuums, einschließlich Pumpen und Dichtungen, machen sie teurer als die meisten herkömmlichen Atmosphärenöfen.

Prozesszykluszeit

Die Zeit, die benötigt wird, um die Kammer auf das Zielvakuumniveau abzupumpen, kann die Gesamtzykluszeit verlängern. Obwohl die Abschreckphase sehr schnell sein kann, muss die anfängliche Abpumpphase berücksichtigt werden.

Wartungskomplexität

Die Hightech-Komponenten eines Vakuumofens, insbesondere die Vakuumpumpen und Kammerdichtungen, erfordern eine spezialisierte und sorgfältige Wartung, um eine optimale Leistung zu gewährleisten und Lecks zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Vakuumofen sollte von den spezifischen Anforderungen Ihres Materials und Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und der Verhinderung jeglicher Oberflächenoxidation liegt (z. B. medizinische Implantate, Luft- und Raumfahrtkomponenten): Ein Vakuumofen ist die überlegene und oft notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer, reproduzierbarer mechanischer Eigenschaften liegt (z. B. Härten von Werkzeugstählen, Hartlöten komplexer Baugruppen): Die präzise Prozesskontrolle eines Vakuumofens bietet einen erheblichen Vorteil gegenüber anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Hochvolumen-Wärmebehandlung liegt, bei der eine leichte Oberflächenoxidation akzeptabel ist (z. B. einfaches Glühen von nicht kritischen Teilen): Ein herkömmlicher Atmosphärenofen kann eine kostengünstigere Lösung sein.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesskontrolle, die das höchste Maß an Materialqualität und Konsistenz garantiert.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Oxidationsverhinderung | Eliminiert Zunder und Kontamination für helle, saubere Teile |

| Höchste Reinheit | Entfernt innere Gase und Verunreinigungen durch Entgasung |

| Gleichmäßige Erwärmung | Strahlungsbasierte Wärmeübertragung gewährleistet eine gleichmäßige Temperaturverteilung |

| Präzise Steuerung | Computergesteuerte Zyklen garantieren konsistente, reproduzierbare Ergebnisse |

| Schnelles Abschrecken | Abkühlung mit Inertgas unter hohem Druck für spezifische metallurgische Eigenschaften |

Bereit, unübertroffene Reinheit und Präzision in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und bei fortschrittlichen Materialien. Unsere Lösungen bieten die ultimative Kontrolle, um Oxidation zu verhindern, eine gleichmäßige Erwärmung zu gewährleisten und konsistente Ergebnisse für Ihre anspruchsvollsten Projekte zu garantieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen die Fähigkeiten Ihres Labors und die Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist Dampfabscheidung? Ein Leitfaden für hochpräzise Dünnschichtbeschichtungen

- Was sind die Sinterverfahren? Wählen Sie die richtige Technik für Ihre Materialien

- Kann Aluminium gelötet werden? Die Beherrschung der Oxidschicht für starke Verbindungen

- Welcher Ofen kann die höchste Temperatur erzeugen? Entdecken Sie die Leistung von Elektrolichtbogenöfen

- Welcher Ofen wird für die Wärmebehandlung verwendet? Passen Sie Ihren Prozess an die perfekte Ausrüstung an

- Welche Anwendungen haben Öfen? Von der industriellen Produktion bis zur wissenschaftlichen Forschung und Entwicklung

- Warum sind Metallhüllen oder -behälter für HIP erforderlich? Erzielung einer 100%igen Dichte bei der Verarbeitung von Legierungspulvern

- Was ist Vakuumabscheidung? Erzielen Sie hochreine, leistungsstarke Beschichtungen für Ihre Produkte