Ja, ein Induktionsofen wird Aluminium absolut schmelzen. Der Prozess unterscheidet sich jedoch grundlegend vom Schmelzen von Eisen oder Stahl, da Aluminium einzigartige elektrische und magnetische Eigenschaften besitzt. Das erfolgreiche Schmelzen von Aluminium erfordert ein Induktionssystem, das speziell dafür ausgelegt ist, diese Eigenschaften zu überwinden.

Die Kernherausforderung besteht nicht darin, ob Induktion Aluminium schmelzen kann, sondern darin, die richtige Ausrüstung dafür zu haben. Die hohe Leitfähigkeit und die nicht-magnetische Natur von Aluminium erfordern einen Induktionsofen, der bei einer höheren Frequenz und Leistung betrieben werden kann, als es typischerweise für Stahl erforderlich ist.

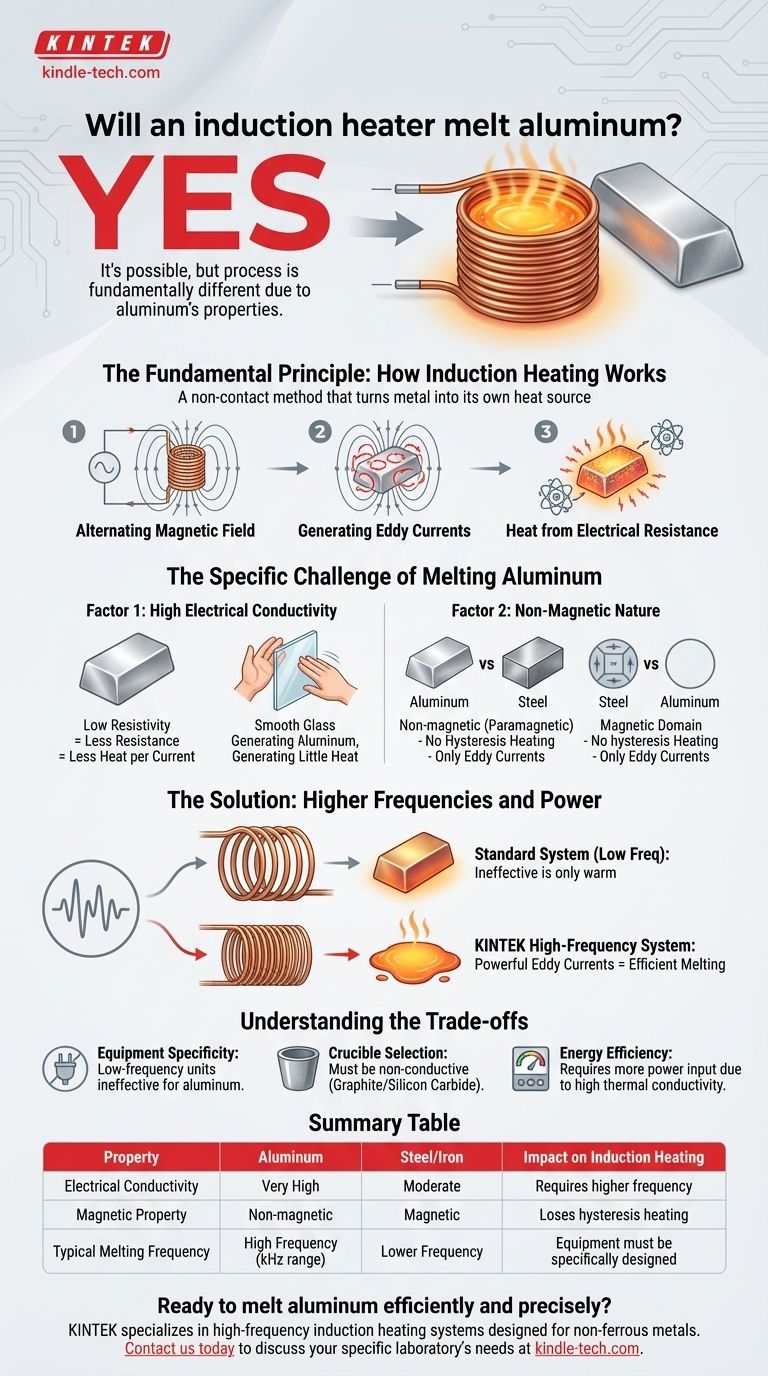

Das Grundprinzip: Wie Induktionserwärmung funktioniert

Um die spezifischen Anforderungen für Aluminium zu verstehen, müssen wir zunächst den Kernmechanismus der Induktionserwärmung überprüfen. Es handelt sich um eine berührungslose Methode, die das metallische Werkstück zu seiner eigenen Wärmequelle macht.

Das wechselnde Magnetfeld

Ein Induktionssystem verwendet eine Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Erzeugung von Wirbelströmen

Wenn ein leitfähiges Material wie Aluminium in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Wärme durch elektrischen Widerstand

Diese Wirbelströme fließen gegen den inhärenten elektrischen Widerstand des Metalls. Dieser Widerstand erzeugt auf atomarer Ebene Reibung, wodurch intensive und lokalisierte Wärme entsteht, die das Metall schließlich zum Schmelzen bringt.

Die spezifische Herausforderung beim Schmelzen von Aluminium

Obwohl das Prinzip für alle Metalle gleich ist, weist Aluminium zwei spezifische Eigenschaften auf, die seine Erwärmung im Vergleich zu Eisenmetallen wie Stahl erschweren.

Faktor 1: Hohe elektrische Leitfähigkeit

Aluminium ist ein ausgezeichneter elektrischer Leiter, was bedeutet, dass es einen sehr geringen Widerstand aufweist. Gemäß dem Erwärmungsprinzip führt ein geringerer Widerstand zu weniger Wärmeentwicklung bei gleicher Wirbelstromstärke.

Stellen Sie sich das wie das Reiben von zwei Schleifpapieren aneinander im Vergleich zum Reiben von zwei Glasplatten vor. Die hohe Reibung (hoher Widerstand) des Schleifpapiers erzeugt schnell Wärme, während das glatte Glas (geringer Widerstand) sehr wenig erzeugt.

Faktor 2: Nicht-magnetische Natur

Eisenmetalle wie Eisen und Stahl erhalten durch einen Prozess namens Hystereserwärmung einen zusätzlichen Erwärmungsvorteil. Ihre magnetischen Domänen widerstehen dem sich ändernden Magnetfeld und richten sich schnell neu aus, wodurch zusätzliche innere Reibung und Wärme erzeugt werden.

Aluminium ist ein nicht-magnetisches (paramagnetisches) Material. Es erfährt diesen sekundären Hystereseeffekt nicht, was bedeutet, dass seine gesamte Erwärmung ausschließlich von Wirbelströmen stammen muss.

Die Lösung: Höhere Frequenzen und Leistung

Um den geringen Widerstand von Aluminium zu überwinden, muss das Induktionssystem viel stärkere Wirbelströme induzieren. Dies wird erreicht, indem die Frequenz des Wechselstroms in der Spule erhöht wird.

Eine höhere Frequenz erzeugt ein sich schneller änderndes Magnetfeld, das wiederum die starken Wirbelströme erzeugt, die erforderlich sind, um den geringen Widerstand auszugleichen und das Aluminium effektiv zu schmelzen. Dies erfordert typischerweise ein spezialisierteres und leistungsstärkeres Induktionsnetzteil.

Verständnis der Kompromisse

Die Wahl der Induktionserwärmung für Aluminium beinhaltet spezifische Überlegungen, die sich von denen für andere Metalle unterscheiden.

Spezifität der Ausrüstung

Ein Niederfrequenz-Induktionsofen, der für das Schmelzen großer Stahlkomponenten entwickelt wurde, kann für das Schmelzen von Aluminium völlig unwirksam sein. Der Betriebsfrequenzbereich der Ausrüstung ist der kritischste Einzelfaktor für den Erfolg.

Tiegelauswahl

Der Behälter oder Tiegel, der das Aluminium enthält, muss aus einem nicht leitenden, hochtemperaturbeständigen feuerfesten Material wie Graphit oder Siliziumkarbid bestehen. Die Verwendung eines leitfähigen Tiegels würde dazu führen, dass dieser sich zusammen mit oder anstelle des Aluminiums selbst erwärmt.

Energieeffizienz

Obwohl die Induktion im Allgemeinen effizient ist, kann das Schmelzen von Aluminium im Vergleich zu Stahl mehr Leistung erfordern, um seinen Schmelzpunkt (ca. 660 °C oder 1220 °F) zu erreichen, da höhere Frequenzen erforderlich sind und das Metall eine hohe Wärmeleitfähigkeit aufweist, wodurch es schnell Wärme an die Umgebung abgibt.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung der Induktionserwärmung hängt vollständig von der Abstimmung der Ausrüstung auf die einzigartigen Eigenschaften von Aluminium ab.

- Wenn Ihr Hauptaugenmerk auf schnellem, sauberem Schmelzen für das Gießen liegt: Induktion ist eine ausgezeichnete Wahl, vorausgesetzt, Sie investieren in ein modernes Hochfrequenzsystem, das speziell für Nichteisenmetalle entwickelt wurde.

- Wenn Sie ein Hobbyist mit einem Allzweck-Induktionsofen sind: Sie werden wahrscheinlich Schwierigkeiten haben, den Schmelzpunkt von Aluminium zu erreichen, es sei denn, Ihr Gerät ist speziell für den Hochfrequenzbetrieb ausgelegt.

- Wenn Sie eine Gießerei mit vielfältigen Anforderungen betreiben: Ein kernloser Induktionsofen mit variabler Frequenzsteuerung bietet die größte Flexibilität, um sowohl Eisenmetalle als auch Nichteisenlegierungen wie Aluminium effizient zu verarbeiten.

Das Verständnis dieser Prinzipien stellt sicher, dass Sie die Induktionstechnologie effektiv für jedes leitfähige Material, einschließlich Aluminium, nutzen können.

Zusammenfassungstabelle:

| Eigenschaft | Aluminium | Stahl/Eisen | Auswirkung auf die Induktionserwärmung |

|---|---|---|---|

| Elektrische Leitfähigkeit | Sehr hoch | Mäßig | Erfordert höhere Frequenz, um ausreichende Wärme zu erzeugen |

| Magnetische Eigenschaft | Nicht-magnetisch | Magnetisch | Verliert die Hystereserwärmung; stützt sich ausschließlich auf Wirbelströme |

| Typische Schmelzfrequenz | Hochfrequenz (kHz-Bereich) | Niedrigere Frequenz | Ausrüstung muss speziell für Aluminium ausgelegt sein |

Bereit, Aluminium effizient und präzise zu schmelzen? KINTEK ist spezialisiert auf Hochfrequenz-Induktionsheizsysteme, die speziell für Nichteisenmetalle wie Aluminium entwickelt wurden. Unser Expertenteam hilft Ihnen bei der Auswahl der richtigen Ausrüstung, um Ihre Schmelzeffizienz zu maximieren und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen