Einführung in Vakuumöfen

Funktionsprinzipien

Ein Vakuumofen ist eine spezielle Form industrieller Heizanlagen, die für Erhitzungsprozesse in einer Umgebung ausgelegt sind, die einem Vakuum nahe kommt. Bei diesem Ofentyp wird ein ausgeklügeltes Vakuumsystem eingesetzt, um den Druck in der Ofenkammer deutlich zu senken, oft auf Werte weit unter dem normalen atmosphärischen Druck. Durch diese absichtliche Druckreduzierung wird eine Vakuumumgebung geschaffen, die für die einzigartigen Wärmebehandlungsprozesse, die dadurch ermöglicht werden, unerlässlich ist.

Die Vakuumumgebung in diesen Öfen ist aus mehreren Gründen entscheidend. Erstens verhindert es die Oxidation und Entkohlung von Werkstoffen, die bei herkömmlichen Wärmebehandlungsverfahren häufig auftreten. Durch den Ausschluss von Sauerstoff können Vakuumöfen die Integrität und Qualität der zu verarbeitenden Materialien erhalten. Darüber hinaus verbessert die Vakuumeinstellung die Effizienz und Präzision der Erwärmung und ermöglicht eine kontrolliertere und gleichmäßigere Temperaturverteilung.

Da es im Vakuum keine Gasmoleküle gibt, erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Diese Art der Wärmeübertragung, bei der elektromagnetische Wellen ausgesendet werden, benötigt kein Medium, um sich auszubreiten, und ist daher im Vakuum besonders effizient. Dieser Mechanismus der Strahlungswärmeübertragung ist für den Betrieb von Vakuumöfen von grundlegender Bedeutung, da er es ihnen ermöglicht, hohe Temperaturen mit bemerkenswerter Genauigkeit und Beständigkeit zu erreichen und zu halten.

Zusammenfassend lässt sich sagen, dass die Funktionsprinzipien eines Vakuumofens auf seiner Fähigkeit beruhen, eine vakuumnahe Umgebung zu schaffen und aufrechtzuerhalten, die nicht nur die Materialien vor schädlichen atmosphärischen Wechselwirkungen schützt, sondern auch den Wärmeübertragungsprozess durch Strahlung optimiert. Diese doppelte Fähigkeit macht Vakuumöfen unentbehrlich für verschiedene industrielle Anwendungen, die eine präzise Wärmebehandlung bei hohen Temperaturen erfordern.

Vorteile der Vakuumwärmebehandlung

Die Vakuumwärmebehandlung bietet eine Vielzahl von Vorteilen, die sie herkömmlichen Verfahren überlegen machen. Einer der wichtigsten Vorteile ist die Vermeidung von Oxidation und Entkohlung, die bei herkömmlichen Wärmebehandlungsverfahren häufig vorkommen. In einer Vakuumumgebung werden diese Risiken durch das Fehlen von Luft eliminiert, so dass das Material seine Integrität und die gewünschten Eigenschaften beibehält.

Darüber hinaus ermöglicht die Wärmebehandlung im Vakuum eine deutlich bessere Kontrolle der Heiz- und Kühlparameter. Diese Präzision ermöglicht es den Herstellern, den Prozess auf bestimmte Werkstoffe abzustimmen, was zu einer Verbesserung der Härte, Festigkeit und anderer mechanischer Eigenschaften führt. Durch die gleichmäßige Erwärmung und Abkühlung in einer Vakuumumgebung wird auch das Risiko von Verformungen und Verwerfungen minimiert, was insbesondere bei Bauteilen mit komplexen Geometrien von Vorteil ist.

| Vorteil | Beschreibung |

|---|---|

| Verhinderung von Oxidation und Entkohlung | Eliminiert das Risiko von Oberflächendefekten, die durch den Kontakt mit Luft entstehen. |

| Bessere Kontrolle über die Parameter | Ermöglicht präzise Anpassungen der Heiz- und Kühlzyklen zur Optimierung der Materialeigenschaften. |

| Gleichmäßige Erwärmung und Abkühlung | Verringert die Wahrscheinlichkeit von Verformungen und Verwerfungen bei komplexen Bauteilen. |

Darüber hinaus kann die Vakuum-Wärmebehandlung die Oberflächenhärte und Verschleißfestigkeit verbessern. Indem das Material kontrollierten Heiz- und Kühlzyklen im Vakuum unterzogen wird, wird die kristalline Struktur optimiert, was zu einer härteren und haltbareren Oberfläche führt. Dies ist besonders vorteilhaft bei Anwendungen, bei denen Langlebigkeit und Verschleißfestigkeit entscheidend sind.

Die kontrollierte Umgebung der Vakuumwärmebehandlung ermöglicht auch eine präzise Steuerung der Gasatmosphäre innerhalb der Kammer. Dies ist wichtig, um Verunreinigungen zu vermeiden und sicherzustellen, dass das Material die gewünschte Umwandlung ohne unerwünschte Reaktionen erfährt. Die konsistenten und wiederholbaren Ergebnisse dieser Methode bieten ein hohes Maß an Vorhersagbarkeit, was für Industrien mit strengen Qualitätssicherungsstandards entscheidend ist.

Schließlich ist die Wärmebehandlung im Vakuum im Vergleich zu herkömmlichen Verfahren oft energieeffizienter. Das Fehlen eines Verbrennungsprozesses und der geringere Bedarf an Nachbehandlungsreinigung tragen zu einem umweltfreundlicheren Ansatz bei, der den aktuellen Nachhaltigkeitstrends in der Fertigung entspricht.

Wärmeübertragung in Vakuumöfen

Strahlungswärmeübertragung

In einem Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Im Gegensatz zu Leitung und Konvektion, die auf das Vorhandensein von Gasmolekülen angewiesen sind, um den Wärmeaustausch zu erleichtern, funktioniert Strahlung unabhängig von einem Medium. Diese einzigartige Eigenschaft macht sie zur vorherrschenden Form der Wärmeübertragung in Vakuumumgebungen.

Bei der Strahlungswärmeübertragung werden elektromagnetische Wellen, hauptsächlich im Infrarotspektrum, von einer heißen Quelle auf ein kühleres Objekt abgestrahlt. Diese Wellen übertragen Energie, die von dem kühleren Objekt absorbiert werden kann, wodurch sich dessen Temperatur erhöht. Da es im Vakuum keine Gasmoleküle gibt, sind Wärmeleitung und Konvektion nicht möglich, so dass die Strahlung die einzige Methode der Wärmeübertragung ist.

Betrachten wir zur Veranschaulichung die Funktionsweise eines Vakuumofens. In einem solchen Ofen geben die Heizelemente Strahlungsenergie ab, die direkt auf die zu verarbeitenden Materialien einwirkt. Diese direkte Wechselwirkung sorgt für eine effiziente Wärmeübertragung ohne die Verluste, die mit der Wärmeleitung oder Konvektion unter atmosphärischen Bedingungen verbunden sind. Das Ergebnis ist ein kontrollierter und präziser Erwärmungsprozess, der für Anwendungen, die Hochtemperaturbehandlungen ohne Oxidation oder Verunreinigung erfordern, entscheidend ist.

Zusammenfassend lässt sich sagen, dass die Strahlungswärmeübertragung der Eckpfeiler thermischer Prozesse in Vakuumumgebungen ist und ein zuverlässiges und effizientes Mittel zur Erwärmung von Materialien darstellt, ohne dass ein physikalisches Medium erforderlich ist.

Temperaturbereich und Anwendungen

Temperatur-Fähigkeiten

Der Temperaturbereich von Vakuumöfen ist außergewöhnlich groß und ermöglicht das Erreichen extrem hoher Temperaturen. Die maximale Temperatur, die in einem Vakuumofen erreicht werden kann, reicht von wenigen hundert Grad Celsius bis zu mehreren tausend Grad Celsius, je nach Konstruktion und verwendetem Heizelement. Dieses breite Temperaturspektrum ist entscheidend für verschiedene industrielle Prozesse, die eine präzise Temperaturkontrolle erfordern.

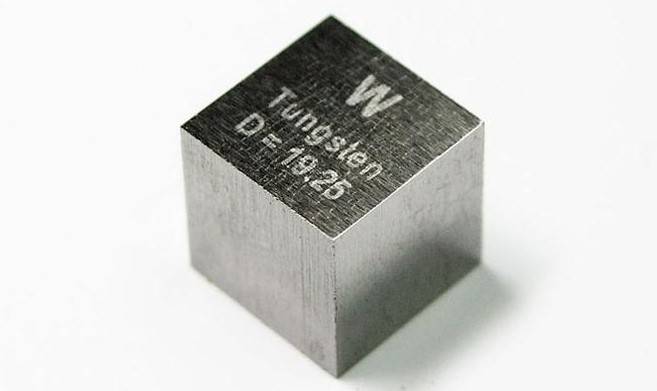

Bestimmte fortschrittliche Materialverarbeitungsanwendungen erfordern beispielsweise Temperaturen von über 2000 °C, die nur in einer Vakuumumgebung zuverlässig erreicht werden können. Die Möglichkeit, solch hohe Temperaturen zu erreichen, wird durch die Verwendung spezieller Heizelemente wie Graphit, Wolfram und Molybdän erleichtert, die in der Lage sind, Wärme auf diesen extremen Ebenen zu widerstehen und effizient zu leiten.

| Heizelement | Typischer Temperaturbereich | Anwendungsbeispiele |

|---|---|---|

| Graphit | 1000°C - 3000°C | Wärmebehandlung von Metallen, Vakuumlöten |

| Wolfram | 1500°C - 3000°C | Hochtemperatursintern, Vakuumschmelzen |

| Molybdän | 1000°C - 2000°C | Halbleiterherstellung, Keramikverarbeitung |

Die flexiblen Temperaturmöglichkeiten von Vakuumöfen machen sie unverzichtbar in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik, in denen die Unversehrtheit und Leistung von Materialien von größter Bedeutung sind. Vakuumöfen bieten eine kontrollierte Umgebung ohne atmosphärische Verunreinigungen und sorgen dafür, dass die verarbeiteten Materialien frei von Oxidation und anderen schädlichen Einflüssen bleiben, wodurch ihre Qualität und Zuverlässigkeit verbessert wird.

Wichtigste Anwendungen

Vakuumöfen sind aufgrund ihres einzigartigen Funktionsprinzips und ihrer Umgebungsbedingungen für verschiedene hochpräzise industrielle Prozesse unverzichtbar. Diese Öfen sind besonders bekannt für ihre Rolle bei Wärmebehandlung von Metallen Dort verhindern sie Oxidation und Entkohlung und gewährleisten die Integrität und Qualität des Endprodukts. Außerdem werden sie in großem Umfang eingesetzt beim Vakuumlöten eine Technik, bei der Metalle ohne Zusatzwerkstoffe miteinander verbunden werden, so dass die Reinheit der Metalle erhalten bleibt.

Im Bereich des Vakuum-Sintern spielen diese Öfen eine entscheidende Rolle bei der Verfestigung von pulverförmigen Materialien zu einer festen Masse, ein Prozess, der für die Herstellung von Hochleistungskeramik und -metallen unerlässlich ist. Vakuumschmelzen ist eine weitere kritische Anwendung, bei der diese Öfen zum Schmelzen von Metallen unter Vakuumbedingungen verwendet werden, um die Entfernung von Verunreinigungen zu gewährleisten und präzise Legierungszusammensetzungen zu erzielen.

Außerdem sind Vakuumöfen ein wesentlicher Bestandteil der Vakuumbeschichtung Beschichtungsverfahren, bei denen dünne Materialschichten auf Oberflächen aufgebracht werden, um deren Eigenschaften wie Härte, Korrosionsbeständigkeit und Ästhetik zu verbessern. Unter Halbleiterherstellung werden diese Öfen für die Abscheidung und das Ausglühen von Halbleitermaterialien eingesetzt, um die Herstellung hochwertiger elektronischer Bauteile zu gewährleisten.

Die Vielseitigkeit von Vakuumöfen erstreckt sich auf Keramik- und Glasverarbeitung wo sie zum Brennen und Glühen verwendet werden, um die Haltbarkeit und die ästhetischen Qualitäten dieser Materialien zu gewährleisten. Und schließlich sind sie von unschätzbarem Wert für wissenschaftlichen Forschungsexperimenten Sie bieten eine kontrollierte Umgebung für Hochtemperaturexperimente und Materialstudien.

| Anwendung | Beschreibung |

|---|---|

| Wärmebehandlung von Metall | Verhindert Oxidation und Entkohlung und gewährleistet die Materialintegrität. |

| Vakuum-Löten | Verbindet Metalle ohne Zusatzwerkstoffe und erhält die Reinheit. |

| Vakuum-Sintern | Verfestigt pulverförmige Materialien zu festen Massen. |

| Vakuum-Schmelzen | Schmelzen von Metallen unter Vakuum, um Verunreinigungen zu entfernen und präzise Legierungen herzustellen. |

| Vakuum-Beschichtung | Aufbringen dünner Schichten auf Oberflächen, um Eigenschaften wie Härte und Korrosionsbeständigkeit zu verbessern. |

| Halbleiterherstellung | Wird für die Abscheidung und das Ausglühen von Halbleitermaterialien verwendet. |

| Keramik- und Glasverarbeitung | Brennen und Glühen, um Haltbarkeit und ästhetische Qualitäten zu gewährleisten. |

| Wissenschaftliche Forschung | Bietet kontrollierte Umgebungen für Hochtemperaturexperimente. |

Trägermaterialien und feuerfeste Eigenschaften

Die Bedeutung von Trägermaterialien

In einem Vakuumofen sind das Trägermaterial, das das erhitzte Material trägt, und die feuerfesten Eigenschaften der Ofenauskleidung entscheidende Komponenten. Diese Materialien müssen extremen Bedingungen standhalten, darunter hohe Temperaturen und das Fehlen von atmosphärischem Druck oder bestimmten kontrollierten Atmosphären.

Um effektiv zu funktionieren, müssen diese Materialien mehrere Schlüsseleigenschaften aufweisen:

- Thermische Stabilität : Sie müssen ihre strukturelle Integrität und chemische Zusammensetzung auch bei längerer Einwirkung von hohen Temperaturen beibehalten.

- Chemische Inertheit : Sie sollten nicht mit dem erhitzten Material oder der Ofenumgebung reagieren, um die Reinheit und Integrität des Prozesses zu gewährleisten.

- Mechanische Festigkeit : Sie müssen robust genug sein, um den mechanischen Beanspruchungen bei der Handhabung und Positionierung des erhitzten Materials sowie den thermischen Zyklen im Ofenbetrieb standzuhalten.

Diese Eigenschaften sind für einen zuverlässigen und effizienten Betrieb des Vakuumofens unerlässlich und wirken sich letztlich auf die Qualität und die Beständigkeit des Wärmebehandlungsprozesses aus.

Häufig verwendete Materialien

Bei Vakuumöfen ist die Auswahl der Werkstoffe für Heizelemente, Träger und Strukturkomponenten aufgrund der extremen Bedingungen, denen sie ausgesetzt sind, von entscheidender Bedeutung. Graphit ist aufgrund seiner hervorragenden Wärmeleitfähigkeit und seiner Fähigkeit, die strukturelle Integrität bei hohen Temperaturen aufrechtzuerhalten, die erste Wahl. Es wird häufig für Heizelemente und als Trägermaterial verwendet, um eine effiziente Wärmeübertragung und einen stabilen Betrieb zu gewährleisten.

Metalle wie zum Beispiel Wolfram und Molybdän werden ebenfalls in großem Umfang verwendet. Diese Metalle haben einen hohen Schmelzpunkt und eine ausgezeichnete Beständigkeit gegen thermische Zersetzung, was sie zu idealen Heizelementen macht. Ihre Fähigkeit, extremen Temperaturen ohne nennenswerte Verformung oder Funktionsverluste standzuhalten, ist besonders in Vakuumumgebungen von Vorteil.

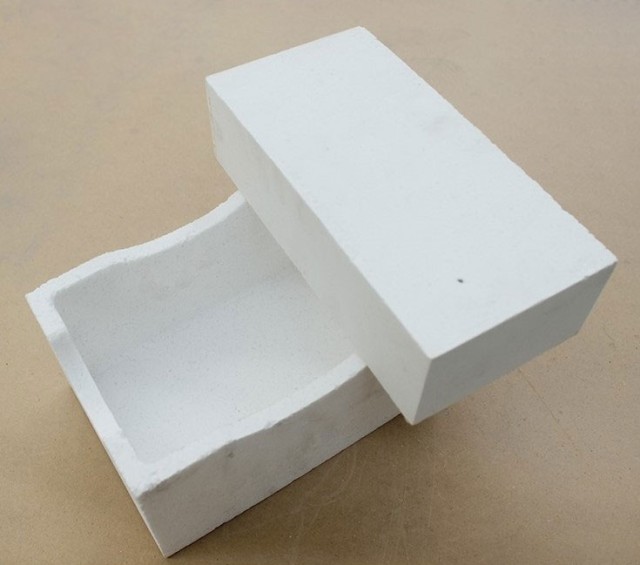

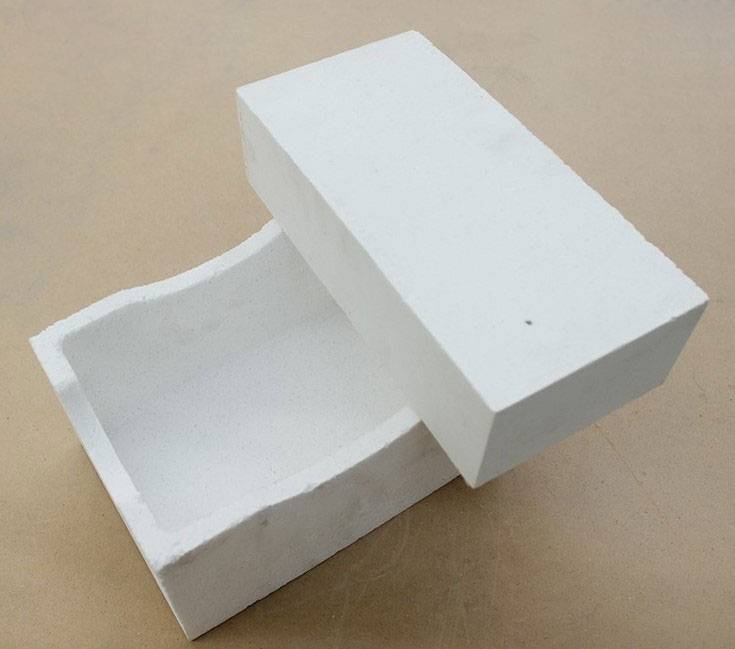

Keramische Werkstoffe wie Tonerde (Al₂O₃) und Zirkoniumdioxid (ZrO₂) sind für Strukturbauteile unverzichtbar. Aluminiumoxid bietet eine außergewöhnliche thermische Stabilität und chemische Inertheit, während Zirkoniumdioxid eine hervorragende mechanische Festigkeit und Temperaturwechselbeständigkeit aufweist. Aufgrund dieser Eigenschaften eignen sich keramische Werkstoffe ideal für den Bau von Ofenauskleidungen und anderen kritischen Strukturelementen, die unter den anspruchsvollen Bedingungen von Vakuumöfen Haltbarkeit und Langlebigkeit gewährleisten.

| Werkstofftyp | Gängige Beispiele | Wichtige Eigenschaften | Anwendungen |

|---|---|---|---|

| Graphit | Graphitstangen, Platten | Hohe Wärmeleitfähigkeit, strukturelle Stabilität | Heizelemente, Träger |

| Metalle | Wolfram, Molybdän | Hohe Schmelzpunkte, Wärmebeständigkeit | Heizelemente |

| Keramiken | Tonerde, Zirkoniumdioxid | Thermische Stabilität, chemische Inertheit, mechanische Festigkeit | Strukturelle Komponenten, Ofenauskleidungen |

Die Kombination dieser Werkstoffe sorgt dafür, dass Vakuumöfen auch unter den strengsten Bedingungen effizient und zuverlässig arbeiten können.

Empfohlene feuerfeste Materialien

Basierend auf Temperaturbereichen

Bei der Auswahl von feuerfesten Materialien für Vakuumöfen ist es entscheidend, die spezifischen Temperaturanforderungen des Heizprozesses zu berücksichtigen. Jedes Material hat seine eigenen thermischen Eigenschaften und optimalen Temperaturbereiche, die es für unterschiedliche Anwendungen im Ofen geeignet machen.

Zum Beispiel, Aluminiumoxid-Hohlkugelsteine ideal für Umgebungen, die eine hohe Temperaturwechselbeständigkeit und eine geringe Wärmeleitfähigkeit erfordern. Diese Steine werden häufig in Öfen eingesetzt, in denen plötzliche Temperaturschwankungen üblich sind, damit die feuerfeste Auskleidung möglichst wenig Schaden nimmt.

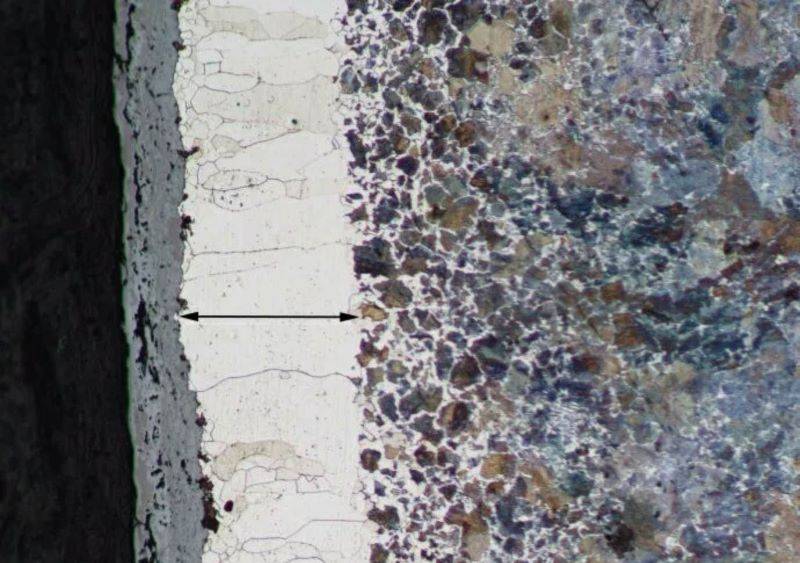

Im Gegensatz dazu sind die MgO-ZrO2-SiO2-System chromfreie feuerfeste Materialien wegen seiner hervorragenden Beständigkeit gegen thermische Belastung und chemische Korrosion bevorzugt. Dieses Material ist besonders vorteilhaft bei Hochtemperaturanwendungen, bei denen die Unversehrtheit der feuerfesten Auskleidung entscheidend ist.

Feuerfeste Korund-Mullit-Steine bieten ein ausgewogenes Verhältnis zwischen Wärmeleitfähigkeit und mechanischer Festigkeit, so dass sie für einen breiten Temperaturbereich geeignet sind. Sie werden häufig in Öfen verwendet, in denen sowohl Hochtemperaturstabilität als auch strukturelle Integrität erforderlich sind.

Für Anwendungen im Ultrahochtemperaturbereich, Graphitfasern oder -matten die bevorzugten Materialien. Sie bieten eine außergewöhnliche Wärmeleitfähigkeit und können Temperaturen von über 2000 °C standhalten, was sie für Prozesse wie das Vakuumschmelzen und Sintern unverzichtbar macht.

Und zuletzt, Alumosilikatplatten eine kostengünstige Lösung für mittlere Temperaturbereiche. Ihre Fähigkeit, Temperaturschocks zu widerstehen und ihre strukturelle Stabilität bei hohen Temperaturen zu erhalten, macht sie zu einer praktischen Wahl für viele industrielle Anwendungen.

Durch die Kenntnis der spezifischen Temperaturanforderungen und die Auswahl des geeigneten Feuerfestmaterials können die Betreiber den effizienten und sicheren Betrieb ihrer Vakuumöfen gewährleisten und letztlich die Qualität und Beständigkeit ihrer Heizprozesse verbessern.

Schlussfolgerung

Die Wahl des richtigen Feuerfestmaterials

Die Auswahl des geeigneten Feuerfestmaterials für Vakuumöfen ist eine wichtige Entscheidung, die von mehreren Schlüsselfaktoren abhängt. Dazu gehören die spezifischen Temperaturanforderungen des Ofens, das chemische Umfeld, in dem er betrieben wird, und eine gründliche Kosten-Nutzen-Analyse. Durch die sorgfältige Berücksichtigung dieser Aspekte können Betreiber sicherstellen, dass ihre Vakuumöfen bei hohen Temperaturen reibungslos funktionieren, wodurch die Lebensdauer der Anlage verlängert, die Betriebskosten gesenkt und die Gesamteffizienz und Qualität des Erhitzungsprozesses verbessert werden.

Bei der Auswahl eines feuerfesten Materials ist es wichtig, dessen thermische Eigenschaften zu bewerten. So werden beispielsweise Materialien mit niedriger Wärmeleitfähigkeit häufig bevorzugt, da sie den Wärmeverlust minimieren und eine gleichmäßige Temperatur im Ofen aufrechterhalten. Darüber hinaus ist die Korrosions- und Temperaturwechselbeständigkeit von entscheidender Bedeutung, da diese Eigenschaften das Feuerfestmaterial vor einer Zersetzung durch chemische Reaktionen und plötzliche Temperaturänderungen schützen.

Auch der Einbau und die Wartung des feuerfesten Materials spielen bei seiner Auswahl eine wichtige Rolle. Die einfache Installation stellt sicher, dass das Feuerfestmaterial korrekt und effizient eingebaut werden kann, während die einfache Wartung regelmäßige Inspektionen und Reparaturen ermöglicht und so die langfristige Leistung des Ofens gewährleistet.

Die Eignung einer feuerfesten Auskleidung wird außerdem durch Betriebsbedingungen wie Schlackenbildung, Betriebstemperatur und Ofenkapazität beeinflusst. So wird z. B. für saure Schlacken in der Regel Kieselsäure, für basische Schlacken Magnesia und für neutrale Schlacken Tonerde verwendet. Durch diesen maßgeschneiderten Ansatz wird sichergestellt, dass das Feuerfestmaterial optimal auf die spezifischen Anforderungen des Ofens abgestimmt ist, wodurch dessen Leistung und Haltbarkeit verbessert werden.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Ähnliche Artikel

- Fehlerinspektion von Vakuum-Induktionsöfen: Wesentliche Verfahren und Lösungen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.