Inhaltsübersicht

Einführung in Drehrohröfen

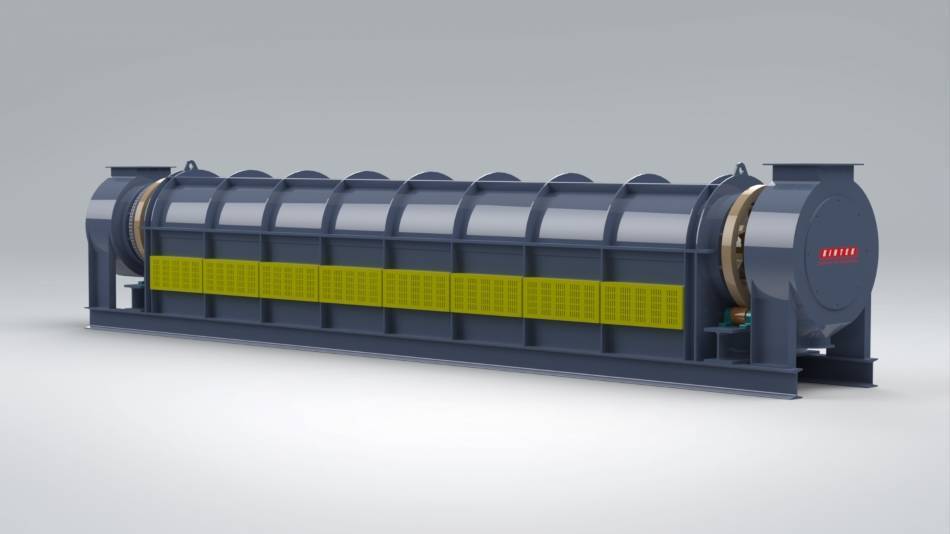

Drehrohröfen sind kontinuierliche thermische Systeme, die die moderne Materialverarbeitung revolutionieren. Sie nutzen mehrere thermische Regelzonen, um Prozessmaterialien einer präzisen Erwärmung zu unterziehen, die eine gleichmäßige Temperaturverteilung und eine effiziente Energienutzung gewährleistet. Ihre Vielseitigkeit erstreckt sich auf eine breite Palette von Anwendungen, darunter die Wärmebehandlung von Metallen und Keramik, das Sintern von modernen Werkstoffen und die chemische Gasphasenabscheidung. Als Rückgrat der modernen Materialverarbeitung ermöglichen Drehrohröfen der Industrie, außergewöhnliche Materialeigenschaften zu erzielen und Innovationen in den verschiedensten Bereichen voranzutreiben.

Arbeitsprinzip von Drehrohröfen

Drehrohröfen sind unverzichtbare Instrumente für die moderne Materialverarbeitung und bieten einzigartige Vorteile in verschiedenen Branchen. Sie nutzen einen ausgeklügelten Wärmeübertragungsmechanismus, der eine gleichmäßige Erwärmung und eine effiziente Energienutzung gewährleistet.

Indirekte Wärmeübertragung

Im Gegensatz zu direkt befeuerten Öfen arbeiten Drehrohröfen mit einem indirekten Wärmeübertragungsverfahren. Die Wärmequelle befindet sich außerhalb des rotierenden Rohrs, in dem sich das zu verarbeitende Material befindet. Durch diese Anordnung wird ein direkter Kontakt zwischen der Wärmequelle und dem Material vermieden, was die Verunreinigung minimiert und eine präzise Temperaturregelung gewährleistet.

Mechanismus der Wärmeübertragung

Die Wärme von der externen Quelle wird auf das Drehrohr übertragen, das dann als Wärmetauscher fungiert. Durch die Drehbewegung des Rohrs wird die Wärme gleichmäßig im Material verteilt, so dass Temperaturgradienten vermieden werden und eine gleichmäßige Verarbeitung gewährleistet ist.

Kontinuierlicher Betrieb

Drehrohröfen sind für den kontinuierlichen Betrieb ausgelegt und ermöglichen so eine ununterbrochene Verarbeitung von Materialien. Das Material wird kontinuierlich an einem Ende des Ofens zugeführt und am anderen Ende entnommen, was einen hohen Durchsatz und eine effiziente Produktion ermöglicht.

Anpassbare Heizzonen

Drehrohröfen können mit mehreren Heizzonen ausgestattet werden, die jeweils über ein eigenes Temperaturregelsystem verfügen. Diese Flexibilität ermöglicht maßgeschneiderte Heizprofile, die den unterschiedlichen Materialien und Prozessanforderungen gerecht werden.

Vorteile von Drehrohröfen

- Gleichmäßige Erwärmung: Die indirekte Wärmeübertragung und die Drehbewegung sorgen für eine gleichmäßige Erwärmung des Materials und damit für gleichmäßige Ergebnisse.

- Energie-Effizienz: Der effiziente Wärmeübertragungsmechanismus minimiert den Energieverlust und senkt die Betriebskosten.

- Vielseitige Anwendungen: Drehrohröfen können ein breites Spektrum an Materialien verarbeiten, darunter Pulver, Granulate und Feststoffe.

- Kontinuierlicher Betrieb: Der kontinuierliche Betrieb ermöglicht einen hohen Durchsatz und eine effiziente Produktion.

- Anpassbare Heizzonen: Mehrere Heizzonen ermöglichen maßgeschneiderte Heizprofile, die spezifischen Prozessanforderungen gerecht werden.

Anwendungen von Drehrohröfen

Drehrohröfen spielen eine entscheidende Rolle in verschiedenen wissenschaftlichen und industriellen Prozessen, insbesondere in der Materialwissenschaft und Geologie. Diese vielseitigen Öfen bieten eine präzise Temperaturregelung und eine Anpassung der Gaszusammensetzung und eignen sich daher für eine Vielzahl von Anwendungen.

Materialsynthese

Drehrohröfen werden in großem Umfang für die Synthese verschiedener fortschrittlicher Materialien eingesetzt. Die kontrollierten Atmosphären- und Temperaturbedingungen ermöglichen es den Forschern, die Eigenschaften von Materialien wie z. B.:

- Katalysatoren: Drehrohröfen ermöglichen die Synthese hochaktiver und selektiver Katalysatoren, die in chemischen Prozessen eingesetzt werden.

- Pigmente für Anstriche: Diese Öfen ermöglichen die Herstellung von Pigmenten mit spezifischen Farb- und Haltbarkeitsmerkmalen.

- Kalzinierung von Ölschiefer: Drehrohröfen werden zur Erhitzung von Ölschiefer eingesetzt, um Kohlenwasserstoffe und andere organische Verbindungen freizusetzen.

Metallurgische Anwendungen

In der metallurgischen Industrie werden Drehrohröfen eingesetzt für:

- Wärmebehandlung von Metallen und Keramiken: Durch kontrollierte Heiz- und Kühlzyklen werden die mechanischen Eigenschaften und das Gefüge von Metallen und Keramiken verbessert.

- Sintern von modernen Werkstoffen: Drehrohröfen erleichtern das Verbinden von pulverförmigen Werkstoffen zu dichten, hochfesten Bauteilen.

- Dotierung von Keramiken mit Seltenerdmetallen: Diese Öfen ermöglichen das Einbringen von Seltenerdmetallen in Keramiken, wodurch deren elektrische und optische Eigenschaften verbessert werden.

Umwelttechnische Anwendungen

Drehrohröfen werden auch in Umweltprozessen eingesetzt, z. B:

- Verbrennung von Abfallstoffen: Drehrohröfen werden eingesetzt, um gefährliche Abfallstoffe zu zerstören und so deren Umweltauswirkungen zu verringern.

- Desorption von Bodenverunreinigungen: Mit Hilfe von Drehrohröfen können Schadstoffe aus kontaminierten Böden entfernt und deren Qualität wiederhergestellt werden.

- Veredelung von Phosphaterzen: Drehrohröfen werden eingesetzt, um die Reinheit von Phosphaterzen zu verbessern und sie für die Düngemittelproduktion geeignet zu machen.

Andere Anwendungen

Neben den oben genannten Anwendungen werden Drehrohröfen in einer Vielzahl von Industriezweigen eingesetzt, darunter:

- Verarbeitung von Kunststoffen

- Keramik-Verarbeitung

- Regenerierung von Aktivkohle

- Entgasung von Braunkohle

- Schrottreifen-Recycling

- Klärschlamm-Entsorgung

- Altholz-Recycling

Drehrohröfen finden immer wieder neue Anwendungen in verschiedenen Bereichen und tragen zu Fortschritten in der Materialwissenschaft, im Umweltschutz und bei industriellen Verfahren bei.

Moderne Misch- und Fördertechnologien in Drehrohröfen

Misch- und Fördertechnologien spielen eine entscheidende Rolle bei der Verbesserung der Leistung von Drehrohröfen, insbesondere bei Materialien mit besonderen Verarbeitungsanforderungen. Durch die Optimierung dieser Technologien können Ingenieure die Effizienz der Materialverarbeitung verbessern, den Energieverbrauch senken und Öfen auf bestimmte Anwendungen zuschneiden.

Verbessertes Mischen

Fortschrittliche Mischtechnologien können die Volumenausnutzung von Drehrohröfen erheblich steigern. Dies ist besonders wichtig für Prozesse, bei denen die Reaktionszeit durch Wärme- oder Stoffübertragung begrenzt ist. Durch verbessertes Mischen verkürzen diese Technologien die für diese Prozesse benötigte Zeit und ermöglichen kleinere Öfen, die die gleichen Produktionsanforderungen erfüllen.

Verbessertes Fördern

Optimierte Fördertechnologien sorgen für einen effizienten Materialfluss durch den Ofen, minimieren Totzonen und maximieren die Wärmeübertragung. Dies führt zu einer verbesserten Prozesseffizienz, einem geringeren Energieverbrauch und einem gleichmäßigeren Produkt.

Spezifische Prozessanpassung

Drehrohröfen können an die besonderen Anforderungen spezifischer Prozesse angepasst werden. Dazu gehören die Optimierung von Größe und Form des Arbeitsrohrs, die Auswahl geeigneter Heizelemente und Steuerungen sowie die Wahl des richtigen Konstruktionsmaterials. Durch die Anpassung des Ofens an das jeweilige Material und die Prozessbedingungen können die Ingenieure eine optimale Leistung erzielen.

Konstruktionsoptimierung durch Computermodellierung

Während des Konstruktionsprozesses verwenden die Ingenieure fortschrittliche Computerprogramme, um das Materialverhalten im Drehrohrofen zu modellieren und vorherzusagen. Dies hilft bei der Optimierung des Ofendesigns und stellt sicher, dass es die gewünschten Leistungskriterien erfüllt.

Iterativer Entwurf und Entwicklung

Der Entwurfsprozess umfasst häufig iterative Schritte. Nach der Entwicklung eines vorläufigen Entwurfs überprüfen die Ingenieure die Ergebnisse der Computermodellierung und nehmen bei Bedarf Anpassungen vor. Dieser iterative Ansatz stellt sicher, dass der endgültige Entwurf die erforderlichen Spezifikationen und Prozessanforderungen erfüllt.

Materialtests und Pilotstudien

Um eine optimale Leistung zu gewährleisten, werden Materialien häufig in einer Konzeptprüfanlage getestet und bewertet. Dies ermöglicht es den Ingenieuren, das Materialverhalten unter verschiedenen Prozessbedingungen zu untersuchen und das effizienteste thermische Verarbeitungssystem für die spezifischen Materialanforderungen zu entwickeln.

Vorteile der fortschrittlichen Misch- und Fördertechnologien

- Erhöhte Volumenausnutzung

- Geringerer Energieverbrauch

- Verbesserte Prozesseffizienz

- Verbesserte Produktgleichmäßigkeit

- Maßgeschneiderte Lösungen für spezifische Prozessanforderungen

Steuerungssysteme für Drehrohröfen

Drehrohröfen sind mit hochentwickelten Steuerungssystemen ausgestattet, die Temperatur, Drehgeschwindigkeit und andere Parameter überwachen und anpassen, um eine optimale Leistung und Materialqualität zu gewährleisten. Diese Systeme spielen eine entscheidende Rolle bei der Einhaltung präziser Temperatursollwerte, der Überwachung der Temperaturgleichmäßigkeit und der Steuerung des Materialdurchsatzes.

Temperaturüberwachung und -steuerung

Eine genaue Temperaturüberwachung ist unerlässlich, um die gewünschten Materialeigenschaften zu erzielen. Drehrohröfen verwenden mehrere Thermoelemente, die strategisch im Ofen platziert sind, um die Temperatur an verschiedenen Stellen zu messen, darunter auch an den heißesten und kältesten Stellen. Dieses umfassende Überwachungssystem stellt sicher, dass die Temperatur im gesamten Arbeitsbereich gleichmäßig ist und Temperaturschwankungen, die die Materialqualität beeinträchtigen könnten, minimiert werden.

Zusätzlich zu den Kontrollthermoelementen können simulierte Werkstückthermoelemente (Lastthermoelemente) verwendet werden, um die Temperatur des Materials selbst zu überwachen. Dies ermöglicht eine direkte Messung der Temperatur des Werkstücks und stellt sicher, dass es den für die Umwandlung erforderlichen Zustand erreicht. Um genaue Temperaturmesswerte zu garantieren, werden Genauigkeitstests durchgeführt, um die Zuverlässigkeit des Regelkreises zu überprüfen.

Steuerung von Drehgeschwindigkeit und Durchflussmenge

Kontinuierlich arbeitende Drehrohröfen, wie z. B. die von KinTek, bieten eine präzise Steuerung des Materialflusses. Durch die Einstellung der Drehgeschwindigkeit des Arbeitsrohrs und des Neigungswinkels kann die Verarbeitungszeit für bestimmte Anwendungen optimiert werden. Diese Flexibilität ermöglicht eine effiziente Materialhandhabung und gewährleistet, dass das Material die gewünschte Zeit in den Heiz- und Kühlzonen verbringt.

Erweiterte Steuerungsfunktionen

Moderne Drehrohröfen sind mit fortschrittlichen Steuerungsfunktionen ausgestattet, die die Leistung und die Benutzerfreundlichkeit verbessern. Zu diesen Merkmalen gehören:

- Mehrzonen-Temperaturregelung: Ermöglicht präzise Temperaturprofile entlang des Ofenrohrs und ermöglicht so komplexe Wärmebehandlungsprozesse.

- Programmierbare Zyklussteuerung: Automatisiert die Ausführung mehrerer aufeinanderfolgender Zyklen und gewährleistet so konsistente und wiederholbare Ergebnisse.

- Datenprotokollierung und -analyse: Aufzeichnung der Temperatur und anderer Prozessparameter zur Qualitätskontrolle und Optimierung.

- Fernüberwachung und -steuerung: Ermöglicht den Fernzugriff und die Steuerung des Ofens, so dass die Bediener die Einstellungen von jedem beliebigen Ort mit Internetanschluss aus überwachen und anpassen können.

Vorteile hochentwickelter Steuerungssysteme

Die fortschrittlichen Steuerungssysteme, die in Drehrohröfen eingesetzt werden, bieten zahlreiche Vorteile, darunter

- Verbesserte Temperaturgleichmäßigkeit: Die präzise Temperaturregelung gewährleistet gleichbleibende Materialeigenschaften und minimiert Defekte.

- Optimierte Bearbeitungszeiten: Die einstellbare Rotationsgeschwindigkeit und die Steuerung der Durchflussmenge ermöglichen eine effiziente Materialhandhabung und kürzere Bearbeitungszeiten.

- Verbesserte Reproduzierbarkeit: Automatische Zyklussteuerung und Datenprotokollierung sorgen für konsistente und wiederholbare Ergebnisse und verringern die Variabilität.

- Erhöhte Effizienz: Fortschrittliche Steuerungsfunktionen optimieren die Ofenleistung und senken den Energieverbrauch und die Betriebskosten.

- Erhöhte Sicherheit: Hochentwickelte Kontrollsysteme überwachen kritische Parameter und geben Alarme aus, um potenzielle Gefahren zu vermeiden.

Vorteile von Drehrohröfen

Drehrohröfen bieten mehrere Vorteile gegenüber konventionellen Verfahren, darunter:

- Hohe Produktionskapazität: Drehrohröfen können große Materialmengen in kurzer Zeit verarbeiten und sind daher ideal für großvolumige Anwendungen.

- Effiziente Rückgewinnung von Wertstoffen: Drehrohröfen sind so konzipiert, dass sie Wertstoffe aus Schrott oder Abfällen effizient zurückgewinnen, Verluste minimieren und die Ausbeute maximieren.

- Umweltfreundlicher Betrieb: Drehrohröfen sind mit fortschrittlichen Emissionskontrollsystemen ausgestattet, die schädliche Emissionen reduzieren und somit umweltfreundlich und nachhaltig sind.

- Benutzerfreundliche Schnittstelle mit minimaler manueller Arbeit: Drehrohröfen sind mit benutzerfreundlichen Steuerungen und automatisierten Systemen ausgestattet, die den Bedarf an manueller Arbeit minimieren und so die Betriebskosten senken und die Sicherheit erhöhen.

- Vielseitigkeit: Drehrohröfen können für ein breites Spektrum von Anwendungen eingesetzt werden, darunter thermische Verfahren, Materialsynthese und Probenvorbereitung.

- Einfacher Gebrauch: Drehrohröfen sind in der Regel leicht zu bedienen, mit einfachen Steuerungen und benutzerfreundlichen Schnittstellen. Dies ist vor allem für Forscher und Techniker von Vorteil, die noch keine Erfahrung mit Öfen haben, oder für diejenigen, die häufig zwischen verschiedenen Prozessbedingungen wechseln müssen.

- Gleichmäßige Temperatur: Dank des Einsatzes hochwertiger Heizelemente bieten Drehrohröfen eine hervorragende Temperaturgleichmäßigkeit. Dies trägt dazu bei, eine gleichmäßige Verarbeitung und qualitativ hochwertige Endprodukte zu gewährleisten.

- Kippbare Konstruktion: Kippbare Drehrohröfen bieten Vorteile wie kürzere Zykluszeiten, höheren Durchsatz und geringeren Energieverbrauch.

- Flexibilität beim Brennstoff: Drehrohröfen können mit verschiedenen Brennstoffen betrieben werden, darunter Gas, Diesel oder Heizöl, was Flexibilität und Kosteneffizienz bietet.

- Langlebige Konstruktion: Drehrohröfen sind aus robusten Materialien und feuerfesten Auskleidungen konstruiert, um hohen Temperaturen und rauen Bedingungen standzuhalten und so eine dauerhafte Leistung und Zuverlässigkeit zu gewährleisten.

- Industrielle Anwendungen: Drehrohröfen sind in verschiedenen Industriezweigen weit verbreitet, darunter Schmieden, Aluminiumschmelzen und andere metallverarbeitende Anwendungen.

Neben diesen Vorteilen bieten Drehrohröfen auch die Möglichkeit, Keramiken mit Seltenerdmetallen zu dotieren. Durch das Einbringen kleiner Mengen von Seltenerdmetallen in Keramik können Forscher deren physikalische und chemische Eigenschaften verändern und sie so für eine Vielzahl von Anwendungen nutzbar machen.

Fazit

Drehrohröfen haben die moderne Materialverarbeitung revolutioniert. Ihre Vielseitigkeit, Temperaturgleichmäßigkeit und Energieeffizienz machen sie zur bevorzugten Wahl für ein breites Spektrum von Anwendungen. Durch das Verständnis des Funktionsprinzips, der Anwendungen, der Konstruktionsverbesserungen und der Steuerungssysteme von Drehrohröfen können die Benutzer ihre Prozesse optimieren und die gewünschten Materialeigenschaften erzielen. Mit der kontinuierlichen Weiterentwicklung der Technologie werden Drehrohröfen auch in Zukunft an der Spitze der modernen Materialverarbeitung stehen und die Herstellung hochwertiger und innovativer Materialien ermöglichen.

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

Ähnliche Artikel

- Materialwissenschaft mit dem Labor-Vakuumofen

- Optimierung von Industrieprozessen: Lösungen für Drehrohröfen und Laboröfen

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Fortschrittliche Laboröfen: Kasten-, Muffel- und Rohroptionen für Hochtemperaturanwendungen

- Elektrischer Drehrohrofen-Pyrolyseofen: Ein umfassender Leitfaden zur Pyrolysetechnologie