Sauerstoff ist ein Dieb.

In der natürlichen Welt ist Luft das Medium des Lebens. In der Welt der Hochleistungsmetallurgie ist Luft jedoch ein aggressiver Verunreiniger. Sie stiehlt Elektronen. Sie erzeugt Oxidschichten. Sie beeinträchtigt die strukturelle Integrität der Materialien, auf die wir uns verlassen, um Brücken zu tragen oder Flugzeuge am Himmel zu halten.

Die technische Lösung für dieses Problem ist radikal in ihrer Einfachheit, aber komplex in ihrer Ausführung: Entfernen Sie die Atmosphäre vollständig.

Der Vakuumofen ist nicht nur ein Werkzeug zum Erhitzen von Dingen. Er ist eine kontrollierte Umgebung, die darauf ausgelegt ist, die Gesetze der Entropie aufzuhalten. Indem wir Materialien in einem Vakuum verarbeiten, verhindern wir, dass die Natur das tut, was sie am besten kann – korrodieren und verunreinigen – und ermöglichen uns so, ein Reinheitsniveau zu erreichen, das an der freien Luft physisch unmöglich ist.

Hier ist die Logik hinter der Stille des Vakuumprozesses.

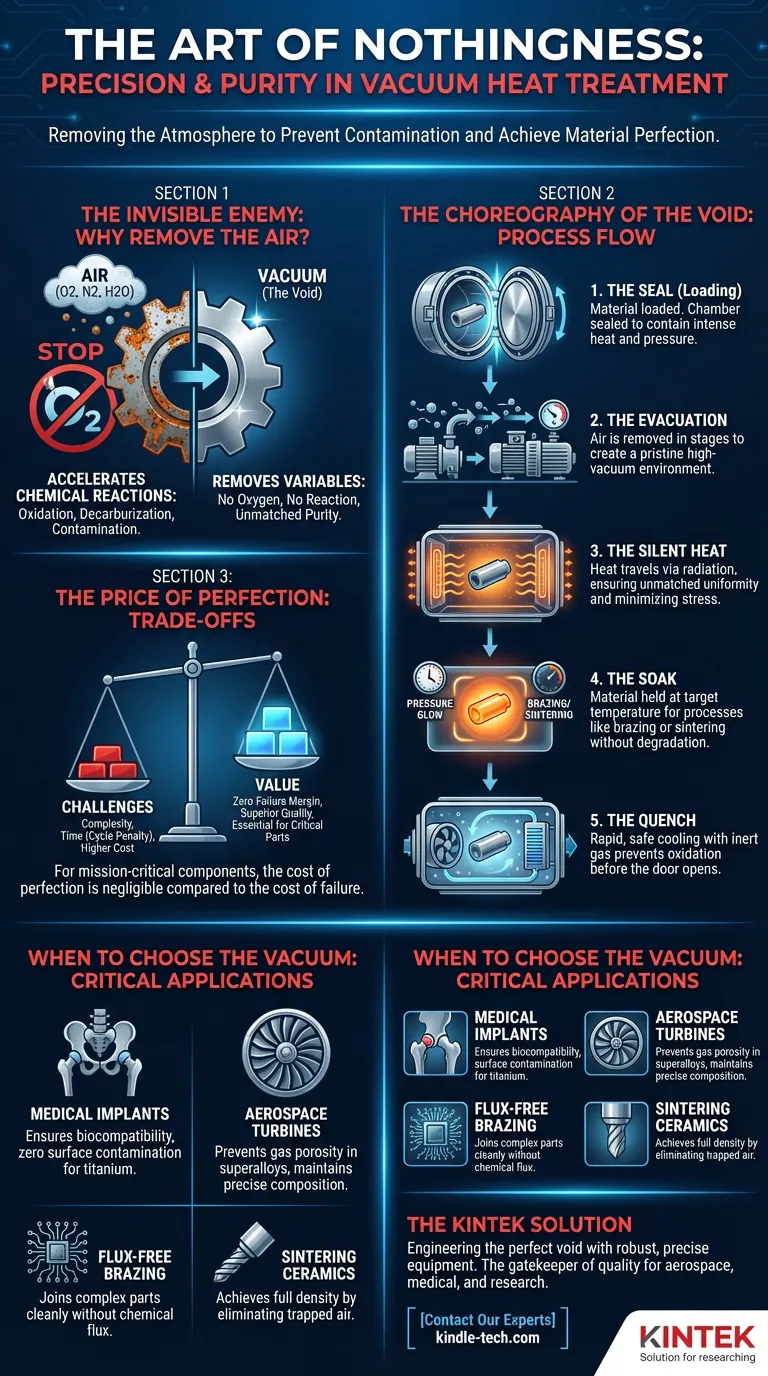

Der unsichtbare Feind: Warum wir die Luft entfernen

Um die Maschine zu verstehen, müssen Sie den Fehler verstehen, den sie verhindert.

Wenn Sie Stahl, Titan oder Superlegierungen in Gegenwart von Luft erhitzen, beschleunigen sich chemische Reaktionen. Sauerstoff greift die Oberfläche an. Stickstoff reagiert mit dem Metallgitter. Wasserdampf führt zu Wasserstoffversprödung.

Die Ergebnisse sind katastrophal für hochpräzise Teile:

- Oxidation: Anlaufen und Zunder, die Oberflächengüten ruinieren.

- Entkohlung: Der Verlust von Kohlenstoff in Stahl, was zu einer weichen, schwachen Oberfläche führt.

- Verunreinigung: Verunreinigungen, die die Ermüdungslebensdauer des Materials schwächen.

Ein Vakuumofen ist eine Festung. Indem wir die Atmosphäre entfernen, entfernen wir die Variablen. Es gibt keinen Sauerstoff, der reagieren könnte. Es gibt keinen Kohlenstoff, der abdriften könnte. Es gibt nur das Material und die Hitze.

Die Choreografie des Voids

Der Prozess eines Vakuumofens ist langsam, bedacht und unerbittlich. Er folgt einem bestimmten Rhythmus, der darauf ausgelegt ist, das Werkstück in jeder Phase zu schützen.

1. Das Siegel (Beladung)

Der Prozess beginnt mit einem Behälter. Die Kammer ist typischerweise doppelwandig und wassergekühlt, um intensive innere Hitze einzudämmen und gleichzeitig die Außenseite zu schützen. Das Material wird geladen und die Tür wird versiegelt.

Diese Dichtung ist die wichtigste Komponente. Sie schafft die Grenze zwischen dem Chaos der Atmosphäre und der Ordnung des Prozesses.

2. Die Evakuierung

Bevor Wärme zugeführt wird, muss die Luft raus. Dies geschieht selten in einem einzigen Schritt.

- Vorpumpen: Eine mechanische Pumpe entfernt den Großteil der Luft und erzeugt ein "Grobsvakuum".

- Hochvakuum: Eine Diffusions- oder Turbomolekularpumpe übernimmt und jagt die verbleibenden Moleküle, um eine makellose Umgebung zu erreichen.

3. Die stille Hitze

In einem herkömmlichen Ofen wird Wärme durch Konvektion übertragen – Luft bewegt sich über das Teil. Im Vakuum gibt es keine Luft, die sich bewegen könnte.

Wärme muss durch Strahlung übertragen werden. Ob durch Graphitwiderstandsheizelemente oder Induktionsspulen, Energie wird als Lichtenergie direkt auf das Werkstück übertragen. Dies führt zu einer unübertroffenen Gleichmäßigkeit. Die Wärme durchdringt das Teil gleichmäßig und minimiert die inneren Spannungen, die zu Verzug führen.

4. Das Halten

Das Material verweilt bei der Zieltemperatur. Hier geschieht die Magie – Lote fließen in Kapillaren oder Kristallstrukturen richten sich beim Sintern neu aus. Da die Umgebung inert ist, kann dies stundenlang ohne Risiko einer Oberflächenschädigung geschehen.

5. Das Abschrecken

Das Abkühlen ist genauso gefährlich wie das Erhitzen. Das Öffnen der Tür bei hohen Temperaturen würde sofortige, explosive Oxidation verursachen.

Stattdessen wird der Ofen mit einem Inertgas – normalerweise Argon oder Stickstoff – wieder befüllt. Ein leistungsstarker Lüfter zirkuliert dieses Gas durch einen Wärmetauscher und entzieht dem Teil schnell, aber sicher die Wärme. Erst wenn die Temperatur stabil ist, öffnet sich die Tür.

Der Preis der Perfektion

Wenn die Vakuumverarbeitung überlegen ist, warum wird sie nicht für alles verwendet?

Es kommt auf die Psychologie der Kompromisse an. Perfektion ist teuer.

- Komplexität: Vakuumsysteme erfordern komplexe Pumpen, Messgeräte und Wasserkühlsysteme, die eine strenge Wartung erfordern. Eine einzige undichte Dichtung ruiniert die Charge.

- Zeit: Das Evakuieren einer Kammer bis zu einem Hochvakuum dauert Zeit. Es fügt der Zykluszeit eine "Strafe" hinzu, die atmosphärische Öfen nicht haben.

- Kosten: Die Investitionskosten sind erheblich höher.

Bei kritischen Komponenten sind diese Kosten jedoch vernachlässigbar im Vergleich zu den Kosten eines Ausfalls.

Wann man das Vakuum wählen sollte

Man verwendet keinen Vakuumofen, um einen Ziegel zu backen. Man verwendet ihn, wenn die Fehlertoleranz null ist.

| Anwendungsziel | Warum Vakuum unerlässlich ist |

|---|---|

| Medizinische Implantate | Titan reagiert heftig mit Sauerstoff. Vakuum gewährleistet Biokompatibilität und null Oberflächenkontamination. |

| Luft- und Raumfahrt-Turbinen | Superlegierungen erfordern eine präzise chemische Zusammensetzung. Vakuuminduktionsschmelzen verhindert Gasporosität. |

| Flussmittelfreies Hartlöten | Komplexe Elektronik oder Wabenstrukturen können nicht von Flussmittel gereinigt werden. Vakuumlöten verbindet sie sauber ohne chemische Mittel. |

| Sintern von Keramiken | Um eine vollständige Dichte bei Wolframcarbid oder Keramiken zu erreichen, muss eingeschlossene Luft vollständig eliminiert werden. |

Die KINTEK-Lösung

Es gibt eine Romantik darin, ein perfektes Vakuum zu konstruieren. Es erfordert eine Maschine, die robust genug ist, um intensiven Druckunterschieden standzuhalten, und dennoch präzise genug, um die Temperatur auf ein Grad genau zu steuern.

Bei KINTEK sind wir auf die Ausrüstung spezialisiert, die dies ermöglicht. Wir verstehen, dass für unsere Kunden – sei es in der Luft- und Raumfahrt, der Medizintechnik oder der fortgeschrittenen Forschung – der Vakuumofen nicht nur ein Heizgerät ist. Er ist der Torwächter der Qualität.

Von Hochvakuum-Pumpen bis hin zu fortschrittlichen Heizelementen bieten wir die Werkzeuge, die notwendig sind, um den Kampf gegen die Oxidation zu gewinnen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Ähnliche Artikel

- Die Ingenieurskunst der Nichtigkeit: Warum Perfektion ein Vakuum erfordert

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.