Der Reiz des "Mehr"

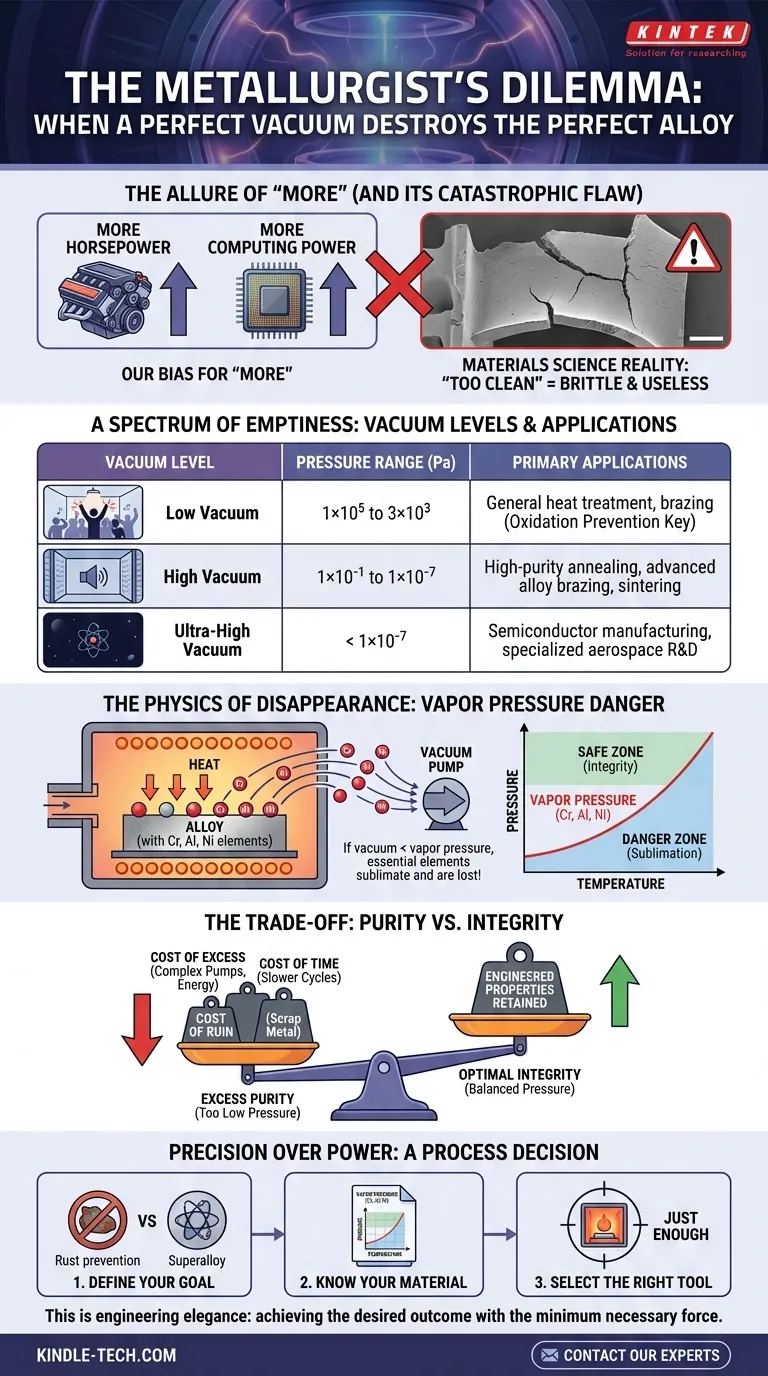

Wir haben eine tief verwurzelte Voreingenommenheit für "mehr". Wir wollen mehr PS, mehr Megapixel, mehr Rechenleistung. Dieser Instinkt dient uns oft gut, aber in der Welt der Materialwissenschaften kann er ein katastrophaler Fehler sein.

Stellen Sie sich einen Metallurgen vor, der eine neu wärmebehandelte Turbinenschaufel inspiziert. Das Teil ist Zehntausende von Dollar wert, geschmiedet aus einer komplexen Superlegierung. Doch unter dem Mikroskop sind seine Eigenschaften völlig falsch. Die Oberfläche ist von einem kritischen Element verarmt, was sie spröde und nutzlos macht. Die Ursache? Keine Kontamination, sondern eine Umgebung, die zu sauber war, ein Vakuum, das zu perfekt war.

Dies ist das zentrale Paradoxon der Vakuumwärmebehandlung: Das Streben nach absoluter Reinheit kann manchmal genau das sein, was Ihr Material zerstört.

Ein Spektrum der Leere

Ein Vakuumofen wird durch den Grad der Leere definiert, den er erreichen kann. Wir klassifizieren sie nicht als gut oder schlecht, sondern als verschiedene Werkzeuge für verschiedene Aufgaben, gemessen in Pascal (Pa).

- Niedriges Vakuum: Stellen Sie sich das wie das Räumen eines Raumes von einer lauten Menge vor. Es entfernt die reaktivsten Gase wie Sauerstoff und verhindert so starke Oxidation. Es ist perfekt für allgemeine Aufgaben.

- Hohes Vakuum: Das ist wie die Schalldämmung des Raumes. Es entfernt die überwiegende Mehrheit der Moleküle und schafft eine makellose Umgebung für empfindliche Materialien wie Titan oder fortschrittliche Legierungen, die in der Luft- und Raumfahrt sowie für medizinische Implantate verwendet werden.

- Ultrahochvakuum: Das ist das, was wir dem leeren Raum am nächsten kommen können. Es ist für hochspezialisierte Anwendungen wie die Halbleiterforschung gedacht, bei denen selbst wenige verirrte Atome den gesamten Prozess ruinieren können.

Der Fehler besteht darin, anzunehmen, dass das Ultrahochvakuumwerkzeug für jede Aufgabe inhärent das "beste" ist. Es ist, als würde man atomare Pinzetten verwenden, um einen Holzstuhl zusammenzubauen.

| Vakuumstufe | Druckbereich (Pa) | Hauptanwendungen |

|---|---|---|

| Niedriges Vakuum | 1×10⁵ bis 3×10³ | Allgemeine Wärmebehandlung, Hartlöten, bei dem die Verhinderung von Oxidation entscheidend ist |

| Hohes Vakuum | 1×10⁻¹ bis 1×10⁻⁷ | Hochreines Glühen, Vakuumlöten von fortschrittlichen Legierungen, Sintern |

| Ultrahochvakuum | < 1×10⁻⁷ | Halbleiterfertigung, spezialisierte F&E in der Luft- und Raumfahrt |

Die Physik des Verschwindens

Jedes Element hat den geheimen Wunsch, ein Gas zu werden. Diese Tendenz wird als Dampfdruck bezeichnet. Wenn Sie ein Material in einem Ofen erhitzen, steigt der Dampfdruck seiner Bestandteile dramatisch an.

Hier liegt die Gefahr.

Wenn der Druck im Ofen – die Vakuumstufe – unter den Dampfdruck eines Elements in Ihrer Legierung fällt, beginnt dieses Element zu sublimieren. Es verdampft buchstäblich von der Oberfläche und wird von den Vakuumpumpen weggespült.

Dies ist keine geringfügige Verunreinigung, die entfernt wird. Dies ist eine grundlegende Zutat Ihres Rezepts – wie Chrom, Aluminium oder Nickel –, die in der Leere verschwindet. Die chemische Zusammensetzung Ihrer Legierung wird unwiderruflich verändert und ihre konstruierten Eigenschaften gehen für immer verloren.

Der Kompromiss: Reinheit vs. Integrität

Die eigentliche Aufgabe des Ingenieurs ist es nicht, das höchstmögliche Vakuum zu erreichen, sondern das perfekte Gleichgewicht zu finden. Das Vakuum muss niedrig genug sein, um zu verhindern, dass atmosphärische Gase das Werkstück kontaminieren, aber hoch genug, um zu verhindern, dass die eigenen essentiellen Elemente des Materials entweichen.

Die falsche Wahl hat spürbare Kosten:

- Die Kosten des Überschusses: Hoch- und Ultrahochvakuumsysteme erfordern ausgefeiltere Pumpen, verbrauchen mehr Energie und erfordern eine komplexere Wartung. Sie zahlen einen Aufpreis für eine Fähigkeit, die Sie möglicherweise nicht benötigen – und die sogar schädlich sein könnte.

- Die Kosten der Zeit: Das Evakuieren auf einen niedrigeren Druck dauert erheblich länger. Dies verlängert Zykluszeiten, reduziert den Durchsatz und erhöht die Betriebskosten.

- Die Kosten der Zerstörung: Die bedeutendsten Kosten sind Materialverluste. Ein falsch spezifiziertes Vakuum kann eine Hochleistungskomponente in Schrott verwandeln und nicht nur Materialien, sondern auch unschätzbare F&E- und Produktionszeit verschwenden.

Präzision über Leistung

Die Wahl eines Vakuumofens ist keine Beschaffungsentscheidung; es ist eine kritische prozesstechnische Entscheidung. Sie erfordert einen disziplinierten Ansatz, nicht die Standardeinstellung auf "das Beste".

- Definieren Sie Ihr Ziel: Verhindern Sie einfach Rost an einem einfachen Stahlteil, oder löten Sie eine komplexe Nickel-Superlegierung, bei der jedes Atom zählt?

- Kennen Sie Ihr Material: Konsultieren Sie die Dampfdruckdiagramme Ihrer spezifischen Legierung bei Ihrer Zielverarbeitungstemperatur. Diese Daten geben Ihnen die Druck-"Untergrenze" an, unterhalb derer Sie nicht sicher arbeiten können.

- Wählen Sie das richtige Werkzeug: Wählen Sie einen Ofen, der das präzise Vakuumfenster, das Ihr Prozess erfordert, zuverlässig aufrechterhalten kann – nicht mehr und nicht weniger.

Dies ist die Essenz ingenieurtechnischer Eleganz: das gewünschte Ergebnis mit minimaler notwendiger Kraft und Komplexität erzielen. Es geht darum, das System so tief zu verstehen, dass man genau weiß, wie viel "gerade genug" ist.

Die Navigation durch die Komplexität von Dampfdruck und Prozessparametern ist, wo Expertise unschätzbar wertvoll wird. Bei KINTEK sind wir darauf spezialisiert, Labore mit genau den richtigen Werkzeugen für ihre spezifischen Herausforderungen auszustatten. Wenn Sie vor der kritischen Wahl eines Vakuumofens stehen, überlassen Sie die Integrität Ihres Materials nicht dem Zufall. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung