Einführung

Inhaltsverzeichnis

Kaltisostatisches Pressen (CIP) ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen weit verbreitet ist. Dabei wird aus allen Richtungen gleicher Druck auf ein Material ausgeübt, um eine gleichmäßige Verdichtung zu erreichen. Besonders vorteilhaft ist dieses Verfahren bei Materialien mit komplexen Formen oder filigranen Strukturen. CIP wird auch als isostatische Verdichtung oder hydrostatisches Pressen bezeichnet. Es bietet mehrere Vorteile gegenüber herkömmlichen Pressmethoden, wie z. B. die Möglichkeit, komplizierte Formen zu formen und die Vermeidung von Defekten wie Porosität. In diesem Blogbeitrag werden wir das Konzept, die Methoden, den Prozess, die Fähigkeiten und die Anwendungen des kaltisostatischen Pressens untersuchen. Tauchen wir ein und entdecken wir die Welt von CIP!

Konzept des kaltisostatischen Pressens (CIP)

Definition und Vorteile von CIP

Kaltisostatisches Pressen (CIP) ist eine Methode zum Verdichten pulverförmiger Materialien zu einer festen, homogenen Masse vor der Bearbeitung oder dem Sintern. Dabei wird das Pulver in eine Elastomerform eingeschlossen und mit einem gleichmäßigen Flüssigkeitsdruck komprimiert. Dieser Prozess basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen übertragen wird, ohne dass sich seine Größe ändert.

CIP bietet mehrere Vorteile, darunter:

- Hochintegrierte Knüppel oder Vorformen: Durch CIP können feste Materialien mit geringer Verformung oder Rissbildung beim Brennen hergestellt werden, was zu hochwertigen Endprodukten führt.

- Geeignet für große Teile: CIP wird üblicherweise für Teile verwendet, die zu groß sind, um in einachsigen Pressen gepresst zu werden.

- Vielseitig: CIP kann für verschiedene Materialien verwendet werden, darunter Kunststoffe, Graphit, Pulvermetallurgie, Keramik und Sputtertargets.

- Verbesserte Druckkontrolle: Elektrische CIP-Systeme können im Vergleich zu manuellen CIP-Systemen eine bessere Druckkontrolle ermöglichen.

Alternativer Name für CIP

CIP wird manchmal als hydrostatisches Pressen bezeichnet. Dieser Begriff wird synonym mit CIP verwendet, da bei beiden Verfahren ein gleichmäßiger Druck von allen Seiten ausgeübt wird, um die pulverförmigen Materialien zu verdichten.

Methoden des isostatischen Pressens

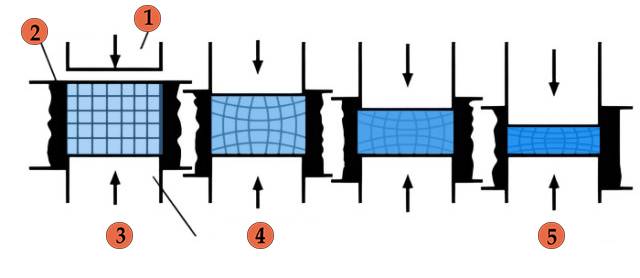

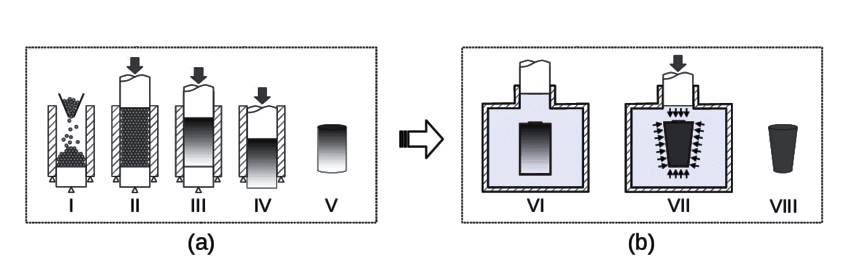

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der der Flüssigkeitsdruck zum Verdichten des Teils genutzt wird. Es gibt zwei gängige Methoden des isostatischen Pressens: isostatisches Pressen im Nassbeutel und isostatisches Pressen im Trockenbeutel.

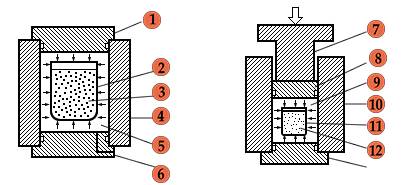

Isostatisches Pressen im Nassbeutel

Beim isostatischen Pressen im Nassbeutel wird das Pulver in eine Form, auch Hülle genannt, gegeben und versiegelt. Die versiegelte Form wird dann zum Pressen in einen Hochdruckzylinder getaucht. Beim Pressvorgang wird die Form vollständig in eine Flüssigkeit eingetaucht und steht so in direktem Kontakt mit dem Druckübertragungsmedium.

Das isostatische Nassbeutelpressen bietet eine hohe Anwendbarkeit und eignet sich besonders für experimentelle Forschung und Kleinserienproduktion. Es ist in der Lage, mehrere Teile verschiedener Formen gleichzeitig in einem Hochdruckzylinder zu pressen, was die Herstellung großer und komplexer Teile ermöglicht. Darüber hinaus ist der Produktionsprozess kurz und kostengünstig.

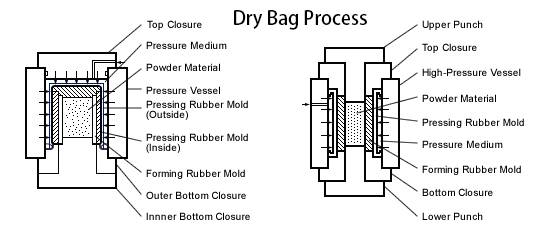

Isostatisches Pressen im Trockenbeutel

Beim isostatischen Trockenbeutelpressen hingegen ist die Form in den Druckbehälter selbst integriert. Das Pulver wird in die Form gegeben, versiegelt und dann wird Druck ausgeübt. Sobald die Pressung abgeschlossen ist, wird das Teil ausgeworfen.

Das isostatische Trockenbeutelpressverfahren lässt sich gut automatisieren und eignet sich daher zum Pressen relativ großer Presslingsserien bei hohen Produktionsraten. Diese Methode macht den separaten Eintauchschritt, der beim isostatischen Nassbeutelpressen erforderlich ist, überflüssig und vereinfacht so den Gesamtprozess.

Sowohl das isostatische Nassbeutel- als auch das Trockenbeutelpressen sind Formen des kaltisostatischen Pressens, bei dem pulverförmige Materialien vor der Bearbeitung oder dem Sintern zu einer festen, homogenen Masse verdichtet werden. Mit diesem Verfahren können hochintegrierte Knüppel oder Vorformen mit minimaler Verformung oder Rissbildung beim Brennen hergestellt werden. Die Wahl zwischen Wet-Bag- und Dry-Bag-Verfahren hängt von Faktoren wie Produktionsvolumen, Komplexität der Teile und Automatisierungsanforderungen ab.

Isostatisches Pressen bietet im Allgemeinen einzigartige Vorteile für Keramik- und Feuerfestanwendungen. Es übt eine gleichmäßige, gleichmäßige Kraft auf das gesamte Produkt aus, unabhängig von seiner Form oder Größe. Dies ermöglicht die Bildung von Produktformen mit präzisen Toleranzen, reduziert den Bedarf an kostspieliger Bearbeitung und treibt die kommerzielle Entwicklung des isostatischen Pressens voran.

Insgesamt ist das isostatische Pressen eine vielseitige Pulververarbeitungstechnik, die in verschiedenen Branchen Anwendung findet, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Seine Fähigkeit zur gleichmäßigen Verdichtung und präzisen Formgebung macht es zu einer attraktiven Option für die Herstellung hochwertiger Teile.

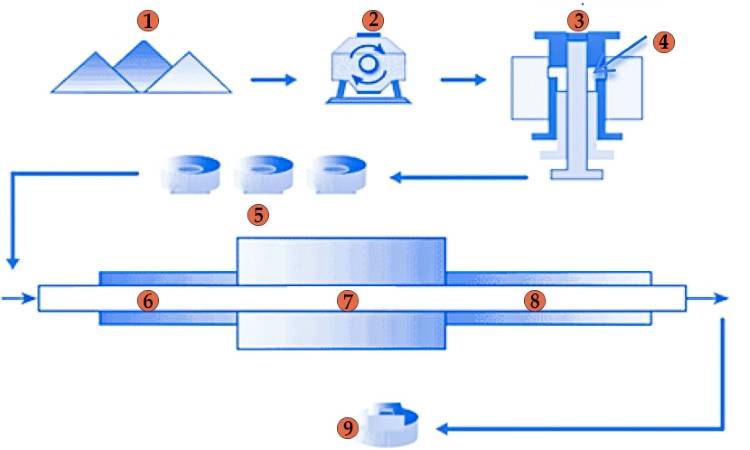

Prozess des kaltisostatischen Pressens

Verwendung von Keramik- und Metallpulver

Kaltisostatisches Pressen (CIP) ist eine Technik, mit der pulverförmige Materialien bei Raumtemperatur geformt werden. Dabei wird Druck auf Keramik- und Metallpulver ausgeübt, um „rohe“ Teile mit ausreichender Festigkeit für die Handhabung und Verarbeitung zu erzeugen. Bei dieser Technik werden ein flüssiges Medium wie Wasser oder Öl und ein umhüllendes Formmaterial aus Gummi oder Kunststoff verwendet. CIP wird üblicherweise verwendet, um Rohlinge für weitere Sinter- oder heißisostatische Pressprozesse bereitzustellen. Bei Keramikpulvern erreicht CIP eine Dichte von etwa 95 %, während es bei Metallen eine Dichte von etwa 100 % erreicht.

Rolle des Druckbehälters

Beim Kaltisostatischen Pressen spielt der Druckbehälter eine entscheidende Rolle. Es ist dafür zuständig, den nötigen Druck auf das Pulver auszuüben. Der Druckbehälter hält Drücken von 100 bis 600 MPa stand. Indem das Pulver einem hohen Druck ausgesetzt wird, trägt der Druckbehälter dazu bei, ein verdichtetes Teil mit ausreichender Festigkeit für die anschließende Verarbeitung zu erhalten.

Maximaler Wasserdruck für die Kompression

Beim kaltisostatischen Pressen wird üblicherweise Wasser als Druckmedium verwendet. Der maximale Wasserdruck für die Kompression liegt typischerweise zwischen 100 und 600 MPa. Dieser Druck wird auf das Pulver ausgeübt, um im verdichteten Teil die gewünschte Dichte und Festigkeit zu erreichen. Die Verwendung von Wasser als Druckmedium ermöglicht eine gleichmäßige Verdichtung des Pulvers, was zu einem hochwertigen Endprodukt führt.

Kaltisostatisches Pressen ist eine vielseitige Technik, mit der sich eine breite Palette von Keramik- und Metallprodukten herstellen lässt. Zu seinen Vorteilen gehören die Möglichkeit zur Herstellung komplexer Formen, hohe anfängliche Kosteneinsparungen im Vergleich zu anderen Pressverfahren und die Fähigkeit, große oder komplexe Presslinge zu verarbeiten. Mit Fortschritten in der Prozessfähigkeit und der Pulvermetallurgie wird das kaltisostatische Pressen zunehmend auch für die Herstellung von Hochleistungsmetallteilen eingesetzt. Es bietet Festkörperverarbeitung, einheitliche Mikrostruktur, Formkomplexität, niedrige Werkzeugkosten und minimalen Materialabfall und ist damit eine praktikable Option für verschiedene Branchen.

Möglichkeiten des isostatischen Pressens

Bildung komplexer Formen

Isostatisches Pressen ist eine Pulververarbeitungstechnik, die die Bildung komplexer Formen ermöglicht, die mit anderen Methoden nur schwer oder gar nicht herstellbar sind. Die Verwendung von Flüssigkeitsdruck zum Verdichten des Teils gewährleistet eine gleichmäßige Dichte und minimale Verformung beim Sintern oder heißisostatischen Pressen. Dies bedeutet, dass das resultierende verdichtete Stück eine gleichmäßige Schrumpfung und kaum bis gar keine Verformung aufweist.

Das isostatische Pressen bietet außerdem Formflexibilität und ermöglicht die Herstellung einer breiten Palette von Bauteilgrößen, von massiven 30-Tonnen-Near-Netto-PM-Formen bis hin zu verdichteten MIM-Teilen mit weniger als 100 Gramm. Die Größe der isostatischen Druckkammer ist die einzige Einschränkung für die Teilegrößen.

Vergleich mit Uniaxialpresse oder Maschinenpresse

Beim Vergleich des isostatischen Pressens mit dem uniaxialen Pressen oder maschinellen Pressen gibt es einige bemerkenswerte Unterschiede. Uniaxiales Pressen eignet sich besser für kleine Formen bei hohen Produktionsraten. Allerdings kann es aufgrund der Reibung der Matrizenwand zu ungleichmäßigen Dichten kommen, insbesondere bei großen Seitenverhältnissen (größer als 3:1).

Isostatisches Pressen hingegen bietet gleichmäßigere Produkteigenschaften, größere Homogenität und eine genauere Kontrolle der Endproduktabmessungen. Es ist langsamer als einachsiges Pressen, kann aber für kleine oder große, einfache oder komplexe Formen verwendet werden. Beim isostatischen Pressen ist außerdem kein Wachsbindemittel erforderlich, wodurch die erforderlichen Produktionsschritte reduziert werden.

Für das isostatische Pressen werden kostengünstige Elastomerwerkzeuge verwendet, enge Toleranzen können jedoch nur für Oberflächen erreicht werden, die gegen einen hochpräzisen Stahldorn gepresst werden. Oberflächen, die mit dem Elastomerwerkzeug in Kontakt kommen, müssen möglicherweise nachbearbeitet werden, um enge Toleranzen und eine gute Oberflächengüte zu gewährleisten.

Zusammenfassend hat das isostatische Pressen folgende Vorteile:

- Gleichmäßige Dichte und minimaler Verzug

- Formflexibilität für komplexe Formen

- Große Auswahl an Komponentengrößen

- Niedrige Werkzeugkosten

- Erweiterte Legierungsmöglichkeiten

- Reduzierte Vorlaufzeiten

- Reduzierte Material- und Bearbeitungskosten

Das isostatische Pressen bietet eine vielseitige und kostengünstige Methode zur Herstellung komplexer Formen mit gleichmäßigen Eigenschaften. Es handelt sich um eine wertvolle Technik in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilindustrie und Fertigung.

Anwendungen des kaltisostatischen Pressens

Pulverformen verschiedener Materialien

Kaltisostatisches Pressen (CIP) ist eine Technik, bei der bei Raumtemperatur oder etwas höheren Temperaturen Druck auf pulverförmige Materialien ausgeübt wird, um „Rohteile“ mit ausreichender Festigkeit für die Handhabung und Verarbeitung zu formen. Bei diesem Verfahren wird ein flüssiges Medium wie Wasser oder Öl verwendet und eine theoretische Dichte von etwa 100 % für Metalle und etwa 95 % für Keramikpulver erreicht.

Kaltisostatisches Pressen wird üblicherweise verwendet, um pulverförmige Materialien bei Raumtemperatur unter Verwendung von Gummi- oder Kunststoffformen und einer Flüssigkeit als Druckmedium zu formen. Es dient in erster Linie dazu, Rohlinge für weitere Sinter- oder heißisostatische Pressprozesse bereitzustellen. Diese Technik ermöglicht die Herstellung einfach geformter kleiner oder großer Pulverpresslinge mit gleichmäßiger Gründichte, selbst für Teile mit großem Höhen-Durchmesser-Verhältnis. Aufgrund der Einbußen bei der Pressgeschwindigkeit und der Dimensionskontrolle kann jedoch eine nachträgliche Bearbeitung des Grünlings erforderlich sein.

Die Palette der durch kaltisostatisches Pressen hergestellten Keramikprodukte ist umfangreich und umfasst Kugeln, Rohre, Stäbe, Düsen, Sicherungsrohre, Gießrohre, Beleuchtungsrohre, Schleifscheiben, Natrium-Schwefel-Batterieelektrolyt, Zündkerzenisolatoren, Abwasserrohre, Essgeschirr und Tiegel , Sauerstoffsensoren, Wasserpumpenschächte für Zentralheizungen und Raketennasenkegel. Die Technologie wird auch auf neue Anwendungen ausgeweitet, beispielsweise die Komprimierung von Sputtertargets, die Beschichtung von Ventilkomponenten sowie Telekommunikations-, Elektronik-, Luft- und Raumfahrt- und Automobilanwendungen.

Einsatz in der Lebensmittelverarbeitung und Medizinindustrie

Kaltisostatisches Pressen findet Anwendung in der Lebensmittelverarbeitung und der Medizinindustrie. Die Konsolidierung von Keramikpulvern, Graphit, feuerfesten Materialien und elektrischen Isolatoren ist in diesen Branchen üblich. Materialien wie Siliziumnitrid, Siliziumkarbid, Bornitrid, Borkarbid, Titanborid und Spinell werden durch kaltisostatisches Pressen komprimiert.

In der Lebensmittelindustrie wird kaltisostatisches Pressen für Anwendungen wie die Komprimierung von Sputtertargets und die Beschichtung von Ventilkomponenten zur Reduzierung des Zylinderverschleißes in Motoren eingesetzt. In der Medizinindustrie wird es zur Herstellung von Komponenten für Telekommunikations-, Elektronik-, Luft- und Raumfahrt- und Automobilanwendungen verwendet.

Andere Branchen, die isostatisches Pressen anwenden, umfassen Pharmazeutika, Sprengstoffe, Chemikalien und Ferrite für Kernbrennstoffe. Isostatische Pressen können in zwei Haupttypen unterteilt werden: kaltisostatische Pressen (CIP), die bei Raumtemperatur arbeiten, und heißisostatische Pressen (HIP), die bei erhöhten Temperaturen betrieben werden.

Insgesamt ist kaltisostatisches Pressen eine vielseitige Technik, die in verschiedenen Branchen Anwendung findet. Seine Fähigkeit, Teile ohne teure Pressformen herzustellen, seine Eignung für die Herstellung großer oder komplexer Presskörper und seine Fähigkeit, mit verschiedenen Materialien zu arbeiten, machen es zu einem wertvollen Herstellungsverfahren.

Abschluss

Kaltisostatisches Pressen (CIP) ist eine vielseitige und effiziente Methode zur Formgebung von Materialien. Es bietet zahlreiche Vorteile, wie etwa gleichmäßige Kompression, hohe Dichte und die Möglichkeit, komplexe Formen zu formen. CIP, auch isostatisches Pressen genannt, verwendet einen Druckbehälter, um aus allen Richtungen die gleiche Kraft auszuüben, was zu konsistenten Ergebnissen führt.

Mit Wet-Bag- und Dry-Bag-Varianten deckt das Verfahren unterschiedliche Materialien und Anwendungen ab. CIP wird häufig in Branchen wie der Pulverformung, der Lebensmittelverarbeitung und der medizinischen Fertigung eingesetzt. Ihre Fähigkeiten übertreffen die herkömmlicher Uniaxial- oder Maschinenpressen und machen sie zur bevorzugten Wahl für Unternehmen, die Präzision und Qualität ihrer Produkte anstreben.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Wir verstehen, dass die Bedürfnisse jedes Kunden einzigartig sind. Daher bieten wir einen flexiblen Anpassungsservice an, um Ihren spezifischen Anforderungen gerecht zu werden. Ganz gleich, ob es um die Spezifikation, Funktionalität oder das Design der Ausrüstung geht, wir sind in der Lage, sie individuell an Ihre Bedürfnisse anzupassen. Unser engagiertes Team arbeitet eng mit Ihnen zusammen, um sicherzustellen, dass die maßgeschneiderte Lösung Ihre experimentellen Anforderungen perfekt erfüllt.

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Isostatische Presstechnik für Festkörperbatterien

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Wie man den Gummiring der isostatischen Presse austauscht und welche Vorsichtsmaßnahmen getroffen werden sollten