Hartlöten ist durch eine spezifische Temperaturschwelle definiert. Gemäß der American Welding Society (AWS) und internationalen Standards wird ein Metallverbindungsprozess als Hartlöten betrachtet, wenn er ein Zusatzmetall verwendet, das bei einer Temperatur von über 450°C (840°F) schmilzt. Entscheidend ist, dass dieser Prozess die Grundmetalle erhitzt, sie aber niemals schmilzt, wodurch ihre grundlegende Struktur intakt bleibt.

Die 450°C (840°F) Marke ist die branchenübliche Trennlinie zwischen Hartlöten und Weichlöten. Das wahre Prinzip des Hartlötens ist jedoch keine spezifische Temperatur, sondern der Akt des Verbindens von Metallen unter Verwendung eines geschmolzenen Zusatzmetalls, ohne die Grundmaterialien selbst zu schmelzen.

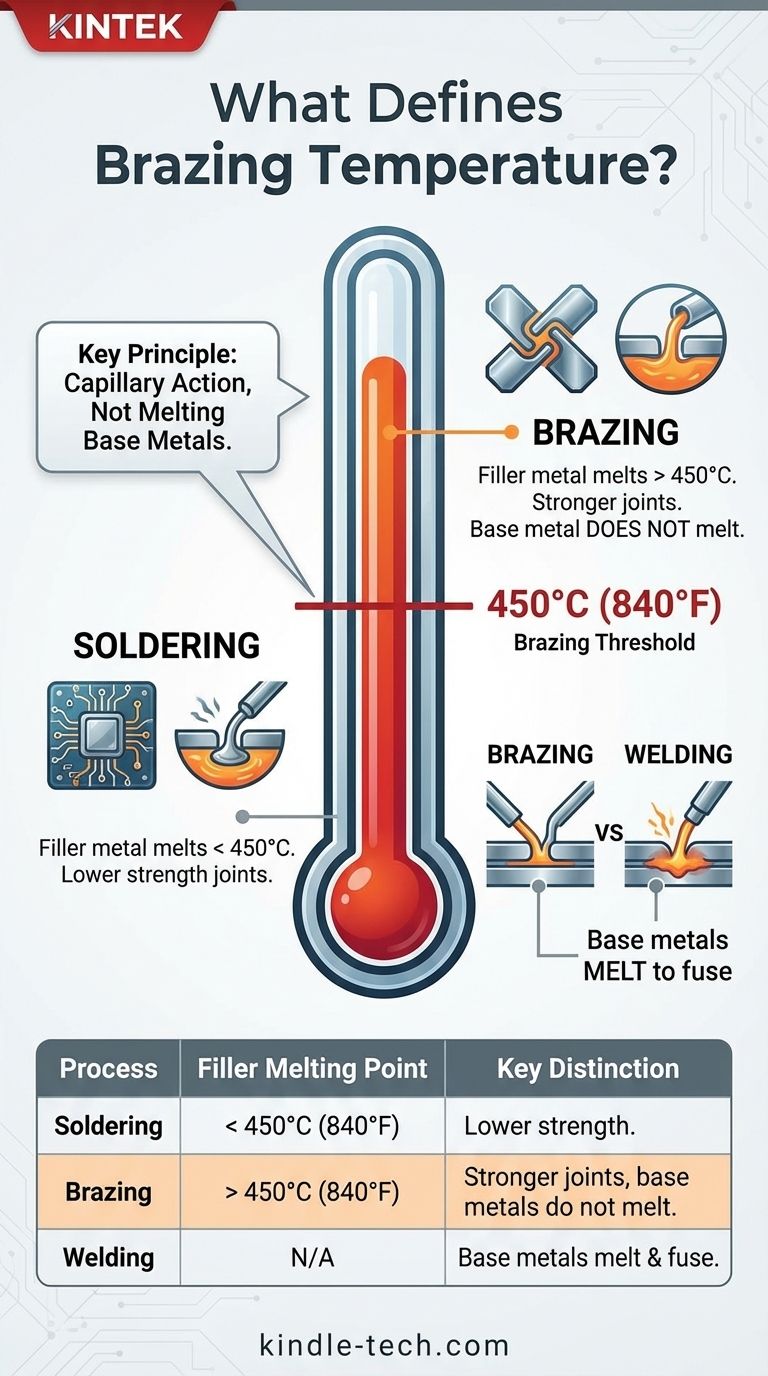

Hartlöten vs. Weichlöten: Die kritische Temperaturtrennung

Die Unterscheidung zwischen Hartlöten und Weichlöten ist nicht willkürlich. Es handelt sich um eine Klassifizierung, die auf den Fähigkeiten und Eigenschaften der Zusatzmetalle und der resultierenden Verbindungen basiert.

Die 450°C (840°F) Konvention

Diese Temperatur ist die universell akzeptierte Schwelle, die Weichlöten von Hartlöten trennt. Wenn das Zusatzmetall eine Liquidustemperatur (die Temperatur, bei der es vollständig geschmolzen ist) unter diesem Punkt hat, ist der Prozess Weichlöten. Wenn die Liquidustemperatur über diesem Punkt liegt, ist der Prozess Hartlöten.

Warum diese Temperatur wichtig ist

Diese Unterscheidung steht in direktem Zusammenhang mit der Festigkeit der Verbindung. Zusatzmetalle, die beim Hartlöten verwendet werden, unterscheiden sich metallurgisch von Weichloten und erzeugen Verbindungen, die wesentlich stärker und besser für hochbelastete oder Hochtemperaturanwendungen geeignet sind. Weichgelötete Verbindungen sind zwar nützlich, bieten aber eine deutlich geringere mechanische Festigkeit.

Jenseits der Schwelle: Was definiert die tatsächliche Hartlöttemperatur?

Während 450°C die Mindestschwelle ist, finden die meisten Hartlötoperationen bei viel höheren Temperaturen statt. Die genaue Temperatur wird ausschließlich durch die beteiligten Materialien bestimmt.

Die Rolle des Zusatzmetalls

Die spezifische Hartlöttemperatur wird durch den Schmelzpunkt der Zusatzmetalllegierung bestimmt. Verschiedene Legierungen werden basierend auf den zu verbindenden Grundmetallen und den gewünschten Eigenschaften der endgültigen Verbindung ausgewählt.

Zum Beispiel schmelzen gängige silberbasierte Hartlötlegierungen zwischen 620°C und 845°C (1150°F und 1550°F). Kupferhartlöten von Stahl wird oft in einem Ofen bei etwa 1120°C (2050°F) durchgeführt.

Die Bedeutung der Kapillarwirkung

Hartlöten funktioniert durch Kapillarwirkung, wobei das geschmolzene Zusatzmetall in den engen Spalt zwischen den Grundmetallen gezogen wird. Die Baugruppe muss auf eine Temperatur erhitzt werden, die etwas über dem Schmelzpunkt des Zusatzmetalls liegt, um sicherzustellen, dass es vollständig fließt und eine starke, durchgehende Verbindung bildet.

Wie sich Hartlöten vom Schweißen unterscheidet

Es ist wichtig, Hartlöten nicht mit Schweißen zu verwechseln. Schweißen funktioniert durch das Schmelzen der Grundmetalle selbst, wodurch sie miteinander verschmelzen, oft unter Zugabe eines Füllmaterials. Hartlöten schmilzt die Grundmetalle niemals, was es zu einem thermisch weniger aggressiven Prozess macht.

Die Kompromisse verstehen

Die Wahl einer Hartlöttemperatur geht nicht nur darum, eine Definition zu erfüllen; es geht darum, technische Anforderungen und potenzielle Nachteile abzuwägen.

Wärmeeintrag und Verzug

Höhere Hartlöttemperaturen führen mehr thermische Energie in die Baugruppe ein. Dies kann die Eigenschaften der Grundmetalle verändern (z. B. eine vorherige Wärmebehandlung rückgängig machen) oder Verformungen und Verzug verursachen, was bei Präzisionsbauteilen ein kritisches Problem darstellt.

Auswahl und Kosten des Zusatzmetalls

Die Wahl des Zusatzmetalls bestimmt die Temperatur, was wiederum Kosten und Leistung beeinflusst. Niedrigtemperatur-Silberlötlegierungen sind oft teurer als Hochtemperatur-Kupferlötmittel, reduzieren aber das Risiko thermischer Schäden an den Grundteilen.

Verbindungsfestigkeit und Betriebstemperatur

Die Hartlöttemperatur ist mit der Leistung der endgültigen Verbindung verbunden. Hochtemperatur-Hartlötlegierungen (wie nickelbasierte Zusatzmittel) werden typischerweise verwendet, um Verbindungen herzustellen, die in Hochtemperaturumgebungen, wie z. B. in einem Düsentriebwerk, zuverlässig funktionieren müssen.

So wenden Sie dies auf Ihr Projekt an

Verwenden Sie die Temperaturschwelle als Leitfaden, um den richtigen Prozess für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher Komponenten oder der Minimierung von Verzug liegt: Erwägen Sie Weichlöten oder Niedertemperatur-Hartlötlegierungen, die knapp über der 450°C-Schwelle arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Verbindungsfestigkeit für strukturelle Anwendungen liegt: Sie benötigen Hochtemperatur-Hartlötlegierungen, wie z. B. Kupfer- oder Nickelbasis-Zusatzmittel, die eine Ofensteuerung bei Temperaturen weit über 1000°C erfordern.

- Wenn Ihr Hauptaugenmerk lediglich auf der Unterscheidung zwischen den Prozessen liegt: Merken Sie sich die Regel – wenn das Zusatzmittel unter 450°C schmilzt, ist es Weichlöten; wenn es über 450°C schmilzt, ohne das Grundmetall zu schmelzen, ist es Hartlöten.

Das Verständnis dieses Kernprinzips ermöglicht es Ihnen, den richtigen Verbindungsprozess basierend auf Materialeigenschaften und Leistungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Prozess | Schmelzpunkt des Zusatzmetalls | Wesentliche Unterscheidung |

|---|---|---|

| Weichlöten | Unter 450°C (840°F) | Geringere Festigkeit der Verbindungen für weniger anspruchsvolle Anwendungen. |

| Hartlöten | Über 450°C (840°F) | Stärkere Verbindungen; Grundmetalle werden erhitzt, aber NICHT geschmolzen. |

| Schweißen | N/A (Grundmetalle schmelzen) | Grundmetalle werden geschmolzen, um miteinander zu verschmelzen. |

Bereit für perfekte, hochfeste Hartlötverbindungen? Die präzise Temperaturregelung eines KINTEK Laborofens ist entscheidend für erfolgreiches Hartlöten, um sicherzustellen, dass Ihr Zusatzmetall korrekt fließt, ohne Ihre Grundmaterialien zu beschädigen. Egal, ob Sie mit empfindlichen Komponenten oder Hochtemperaturlegierungen arbeiten, unsere Experten können Ihnen helfen, die ideale Ausrüstung für Ihr Projekt auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Herausforderungen bei der Metallverbindung zu besprechen und zu entdecken, wie unsere Laborlösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse