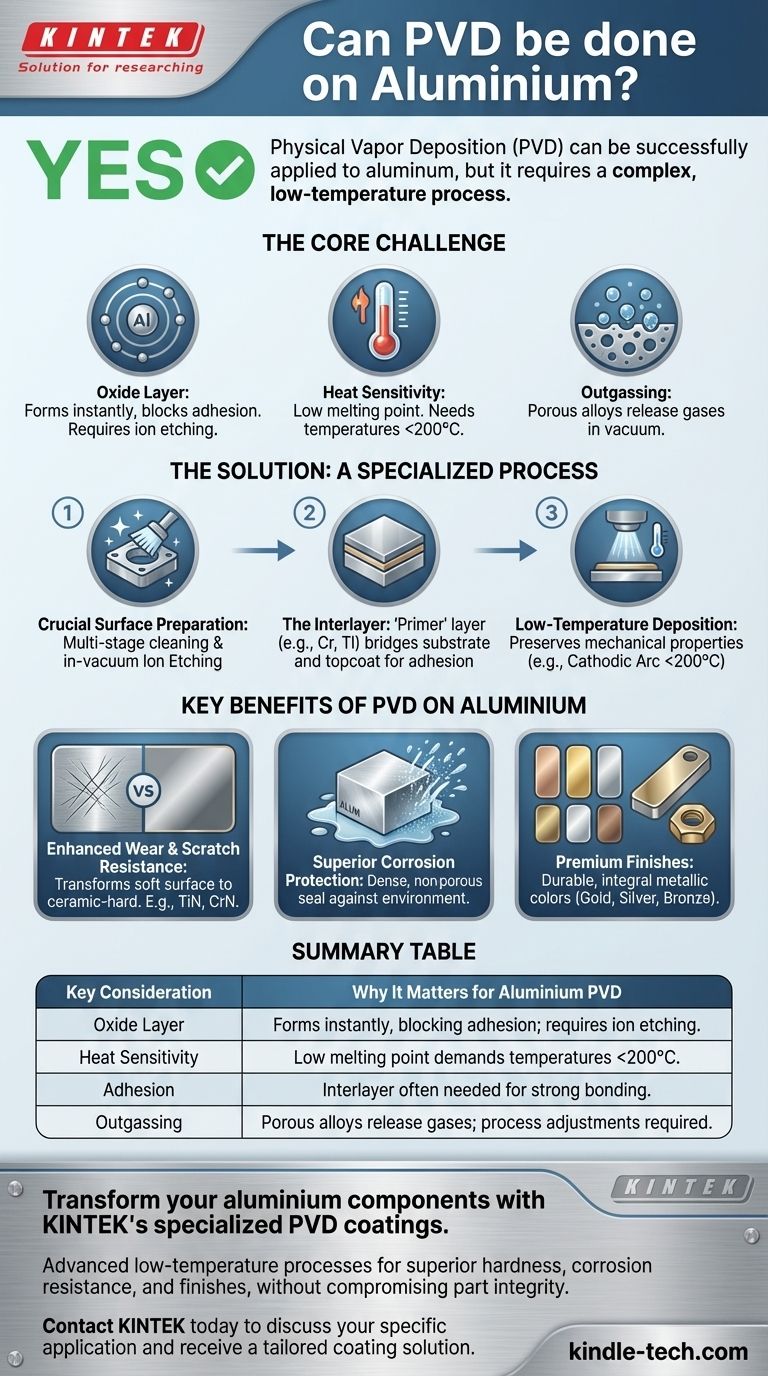

Ja, die physikalische Gasphasenabscheidung (PVD) kann erfolgreich auf Aluminium aufgebracht werden. Es handelt sich jedoch um einen komplexeren und anspruchsvolleren Prozess als die Beschichtung von Stahl oder Titan. Der Erfolg der Anwendung hängt von der Verwendung spezialisierter Tieftemperaturverfahren ab, die darauf ausgelegt sind, die inhärenten Herausforderungen von Aluminium zu überwinden, nämlich seinen niedrigen Schmelzpunkt und die hartnäckige Oxidschicht, die sich sofort auf seiner Oberfläche bildet.

Die Kernherausforderung bei der Anwendung von PVD auf Aluminium ist nicht die Beschichtung selbst, sondern die Vorbereitung des Aluminiums, um sie aufzunehmen. Ein erfolgreiches Ergebnis erfordert einen mehrstufigen Tieftemperaturprozess, der die Oberfläche sorgfältig reinigt und oft eine „Grundierung“ oder eine Zwischenschicht verwendet, um sicherzustellen, dass die endgültige Beschichtung richtig haftet, ohne das Bauteil zu beschädigen.

Warum die Beschichtung von Aluminium eine einzigartige Herausforderung darstellt

Standard-PVD-Verfahren, die für Stahlwerkzeuge entwickelt wurden, sind für Aluminium nicht geeignet. Die Grundeigenschaften des Materials erfordern einen völlig anderen Ansatz.

Die hartnäckige Oxidschicht

Aluminium reagiert stark mit Sauerstoff. Sobald es der Luft ausgesetzt wird, bildet es eine dünne, harte und transparente Schicht aus Aluminiumoxid (Al₂O₃). Obwohl diese Schicht einen natürlichen Korrosionsschutz bietet, ist sie eine Barriere, die verhindert, dass die PVD-Beschichtung direkt am Aluminiumsubstrat haftet, was zu schlechter Haftung führt.

Empfindlichkeit gegenüber Hitze

Die meisten Aluminiumlegierungen beginnen bei relativ niedrigen Temperaturen (oft zwischen 200 °C und 400 °C) weich zu werden, zu rekristallisieren oder ihre Härte zu verlieren. Herkömmliche PVD-Verfahren können bei weit über diesen Temperaturen ablaufen, was ein Aluminiumteil dauerhaft schwächen oder sogar verformen würde.

Ausgasung und Oberflächenporosität

Bestimmte Aluminiumlegierungen, insbesondere Gusslegierungen, können porös sein. Wenn sie in die Hochvakuumbedingungen einer PVD-Kammer gebracht werden, können eingeschlossene Gase von der Oberfläche des Materials entweichen, ein Phänomen, das als Ausgasung bekannt ist. Dies kann die Abscheidung der Beschichtung stören und Defekte verursachen.

Die Lösung: Ein spezialisiertes PVD-Verfahren für Aluminium

Um diese Hindernisse zu überwinden, verwenden Experten einen sorgfältig kontrollierten, mehrstufigen Prozess, der speziell auf temperaturempfindliche Substrate zugeschnitten ist.

Abscheidung bei niedriger Temperatur

Der gesamte Prozess muss bei einer Temperatur durchgeführt werden, die die mechanischen Eigenschaften der Aluminiumlegierung erhält. Moderne PVD-Techniken, wie die Kathoden-Lichtbogenabscheidung, können bei Temperaturen weit unter 200 °C betrieben werden, was sie für die meisten gängigen Legierungen sicher macht.

Entscheidende Oberflächenvorbereitung

Bevor das Teil in die PVD-Kammer gelangt, durchläuft es eine rigorose mehrstufige Reinigungs- und Entfettungsbehandlung. Sobald es sich darin befindet, wird ein wesentlicher Schritt der Ionenätzung im Vakuum (auch Sputterreinigung genannt) verwendet. Dieser beschießt die Oberfläche mit Ionen, um die letzten Schichten Aluminiumoxid kurz vor Beginn der Beschichtung zu entfernen.

Die Rolle der Zwischenschicht

In vielen Fällen wird eine Zwischenschicht direkt auf das gereinigte Aluminium abgeschieden. Diese „Grundierungsschicht“, oft aus Chrom, Nickel oder Titan, erfüllt mehrere kritische Funktionen. Sie wirkt als Brücke, die sowohl mit dem Aluminiumsubstrat als auch mit der endgültigen Deckschicht stark verbunden ist, was die Gesamthaftung dramatisch verbessert.

Wichtigste Vorteile von PVD auf Aluminium

Trotz der Komplexität bietet die Beschichtung von Aluminium mit PVD erhebliche Vorteile, die andere Oberflächenbehandlungen wie Eloxieren oder Lackieren nicht bieten können.

Verbesserte Verschleiß- und Kratzfestigkeit

Der Hauptvorteil ist eine massive Steigerung der Oberflächenhärte. Eine PVD-Beschichtung verwandelt die weiche Oberfläche von Aluminium in eine keramische und bietet so eine außergewöhnliche Beständigkeit gegen Kratzer, Abrieb und tägliche Beanspruchung.

Überlegener Korrosionsschutz

Eine dichte, nicht poröse PVD-Beschichtung versiegelt das Aluminiumsubstrat vollständig von seiner Umgebung. Dies bietet robusten Schutz gegen Feuchtigkeit, Salz und andere korrosive Mittel und übertrifft oft das Standard-Eloxieren.

Eine breite Palette hochwertiger Oberflächen

PVD bietet eine riesige Palette haltbarer, metallischer Farben, die integraler Bestandteil der Oberfläche sind. Zu den beliebten Ausführungen gehören Titannitrid (TiN) für Goldtöne, Zirkoniumnitrid (ZrN) für eine blassgoldene oder messingfarbene Optik und Chromnitrid (CrN) für ein helles metallisches Silber.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PVD-Verfahrens für Aluminium erfordert eine Abwägung zwischen funktionalen Anforderungen und Materialbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf funktioneller Härte und Verschleißfestigkeit liegt: Priorisieren Sie ein Verfahren, das eine bewährte Zwischenschicht wie Chrom verwendet, gefolgt von einer harten Deckschicht wie Chromnitrid (CrN) oder Titannitrid (TiN).

- Wenn Ihr Hauptaugenmerk auf einer langlebigen, dekorativen Oberfläche liegt: Erkunden Sie Beschichtungen wie ZrN (Gold/Messing), TiCN (Grau/Bronze) oder verschiedene proprietäre Mehrschichtbeschichtungen, die einzigartige Farben mit ausgezeichneter Kratzfestigkeit bieten.

- Wenn Sie mit einer hitzeempfindlichen Legierung oder einer T6-vergüteten Legierung arbeiten: Teilen Sie Ihrem Beschichtungsanbieter die genaue Legierungsspezifikation mit und bestehen Sie auf einem Verfahren, das garantiert, dass die Temperaturen unter dem kritischen Rekristallisationspunkt des Materials bleiben.

Durch die Berücksichtigung der einzigartigen Eigenschaften von Aluminium verwandelt PVD es in ein Hochleistungsmaterial mit sowohl funktioneller Haltbarkeit als auch erstklassiger Ästhetik.

Zusammenfassungstabelle:

| Wichtige Überlegung | Warum sie für Aluminium-PVD wichtig ist |

|---|---|

| Oxidschicht | Bildet sich sofort und blockiert die Haftung; erfordert Ionenätzung zur Entfernung. |

| Hätempfindlichkeit | Der niedrige Schmelzpunkt erfordert PVD-Temperaturen unter 200 °C, um Schäden zu vermeiden. |

| Haftung | Eine Zwischenschicht (z. B. Chrom, Titan) ist oft für eine starke Bindung erforderlich. |

| Ausgasung | Poröse Legierungen können Gase im Vakuum freisetzen, was Prozessanpassungen erfordert. |

Verwandeln Sie Ihre Aluminiumkomponenten mit den spezialisierten PVD-Beschichtungen von KINTEK.

Unsere fortschrittlichen Tieftemperatur-PVD-Verfahren sind darauf ausgelegt, die einzigartigen Herausforderungen von Aluminium zu meistern und überlegene Härte, Korrosionsbeständigkeit und eine breite Palette dauerhafter, dekorativer Oberflächen zu liefern – ohne die Integrität Ihrer Teile zu beeinträchtigen.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien versteht KINTEK die Präzision und Zuverlässigkeit, die Ihr Labor benötigt. Lassen Sie uns Ihnen helfen, die Leistung und Lebensdauer Ihrer Aluminiuminstrumente zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Beschichtungslösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Welche Materialien werden bei der thermischen Verdampfung verwendet? Von Metallen bis zu Dielektrika für Dünnschichtbeschichtungen

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen