Ja, man kann eine PVD-Beschichtung zerkratzen, aber es ist außergewöhnlich schwierig. Obwohl sie nicht unbesiegbar ist, erzeugt die Physical Vapor Deposition (PVD) eine Oberflächenveredelung, die molekular mit dem Grundmetall verbunden ist und eine extreme Härte aufweist. Dies macht sie weitaus widerstandsfähiger gegen Kratzer und Abnutzung als herkömmliche Galvanisierung, Lackierung oder Pulverbeschichtung.

Die wahre Haltbarkeit einer PVD-Beschichtung hängt von zwei Faktoren ab: der Härte der Beschichtung selbst und der Festigkeit des darunterliegenden Metalls, auf das sie aufgetragen wird. Das Verständnis als ein komplettes System ist der Schlüssel zum Verständnis ihrer Grenzen.

Was macht PVD kratzfest?

Die bemerkenswerte Haltbarkeit von PVD ergibt sich aus der Art des Auftragsprozesses selbst. Es ist nicht einfach nur eine Lackschicht; es ist eine fortschrittliche Veredelung, die in das Material integriert ist.

Eine Frage der Härte

Im Grunde entsteht ein Kratzer, wenn ein Objekt wesentlich härter ist als ein anderes. PVD-Beschichtungen sind außergewöhnlich hart – oft härter als die Stahlwerkzeuge oder gängigen Scheuermittel, denen man im Alltag begegnet.

Diese inhärente Härte ist die primäre Verteidigung der Beschichtung gegen feine Kratzer und Schrammen, die eine minderwertige Oberfläche schnell verunstalten würden.

Die molekulare Bindung

Im Gegensatz zur Galvanisierung, die auf dem Material aufliegt, ist PVD in einer Hochvakuumbedingung molekular an das Substrat gebunden. Das Beschichtungsmaterial wird zu einem integralen Bestandteil der Oberfläche.

Dies verhindert das Abplatzen und Abblättern, das häufig bei galvanisierten oder lackierten Oberflächen auftritt, da es keine klare Trennlinie gibt, entlang derer sich Schäden ausbreiten könnten.

Die Rolle des Substrats

Das Material unter der PVD-Beschichtung, bekannt als das Substrat, ist ein kritischer und oft übersehener Faktor. Der Hinweis, dass die Eigenschaften der Beschichtung „vom zugrunde liegenden Substrat bestimmt werden“, ist das wichtigste Konzept, das man verstehen muss.

Eine harte PVD-Beschichtung auf einem weichen Metall kann beeinträchtigt werden, wenn das Grundmetall selbst eingedellt oder verformt wird.

Wie PVD-Beschichtungen tatsächlich versagen

Obwohl sie hochbeständig sind, sind PVD-Beschichtungen nicht unzerstörbar. Das Verständnis ihrer Fehlermodi hilft, realistische Erwartungen an ihre Langlebigkeit unter verschiedenen Bedingungen zu setzen.

Abrasive Kratzer

Um einen klassischen Kratzer zu erzeugen, benötigt man ein Material, das härter ist als die PVD-Beschichtung. Dies ist im normalen Gebrauch selten, aber möglich. Materialien wie Diamant, Saphirkristall oder sogar grobe Keramik können hart genug sein, um eine PVD-Oberfläche sichtbar zu zerkratzen. Sand oder Granitpartikel können im Laufe der Zeit ebenfalls zu Abrieb führen.

Stoß und Verformung

Dies ist die häufigste Ursache für sichtbare Schäden. Stellen Sie sich eine dünne Schicht harten Eises über weichem Schlamm vor. Wenn Sie auf das Eis drücken, wird es nicht zerkratzt, aber es wird reißen und brechen, weil der darunterliegende Schlamm nachgibt.

Ähnlich verhält es sich, wenn ein PVD-beschichtetes Objekt fällt oder getroffen wird: Das weichere Substrat (wie Edelstahl) kann sich eindellen. Diese Verformung des Grundmetalls kann dazu führen, dass die dünne, starre PVD-Schicht an der Aufprallstelle reißt oder abplatzt.

Allmählicher Verschleiß

An stark beanspruchten Kontaktstellen, wie den scharfen Kanten einer Uhrenschließe oder der Spitze eines Werkzeugs, können Millionen mikroskopischer Abschürfungen über viele Jahre hinweg die Oberfläche abnutzen. Dies äußert sich typischerweise als leichtes Polieren oder Verblassen der Farbe und nicht als deutlicher Kratzer.

Die Abwägungen verstehen

PVD bietet eine unglaubliche Leistung, aber es ist wichtig, seine Grenzen zu erkennen, um eine fundierte Entscheidung treffen zu können.

Nicht jede PVD-Beschichtung ist gleich

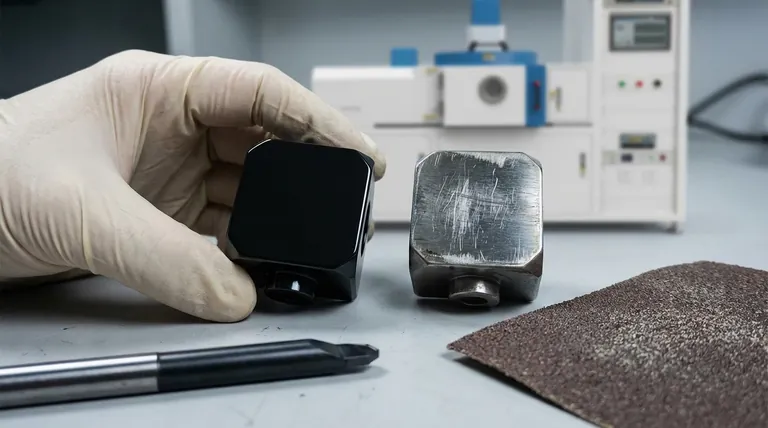

„PVD“ ist ein Prozess, kein einzelnes Material. Verschiedene Beschichtungsverbindungen wie Titannitrid (TiN, oft goldfarben) oder diamantähnlicher Kohlenstoff (DLC, oft schwarz) weisen unterschiedliche Härtegrade und Schmierfähigkeiten auf. DLC gilt allgemein als eine der härtesten und haltbarsten Optionen.

Das Substrat ist entscheidend

Eine PVD-Beschichtung auf gehärtetem Werkzeugstahl wird in der Praxis weitaus haltbarer sein als dieselbe Beschichtung auf weicherem Aluminium oder Messing. Das festere Substrat bietet die notwendige Unterstützung, um Dellen und Verformungen zu verhindern, wodurch die PVD-Schicht geschützt wird.

Kratzer sind permanent

Vielleicht der wichtigste Kompromiss ist, dass man einen Kratzer auf einer PVD-Beschichtung nicht „wegpolieren“ kann. Wenn die Beschichtung durchbrochen ist, besteht die einzige Möglichkeit der Reparatur darin, das gesamte Objekt zu entlacken und professionell neu beschichten zu lassen, was oft unpraktisch oder unmöglich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zufriedenheit mit einem PVD-beschichteten Produkt hängt vollständig davon ab, ob dessen Fähigkeiten mit Ihrem Verwendungszweck übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit im täglichen Gebrauch liegt (z. B. bei einer Uhr, einem Wasserhahn oder einem Werkzeug): Priorisieren Sie eine PVD-Beschichtung auf einem harten Substrat wie Edelstahl oder Titan.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik eines Objekts mit geringem Kontakt liegt: Das Substratmaterial ist weniger kritisch, da das Risiko eines erheblichen Aufpralls gering ist.

- Wenn Sie Bedenken hinsichtlich möglicher Schäden haben: Akzeptieren Sie, dass PVD zwar der Marktführer in Sachen Widerstandsfähigkeit ist, ein tiefer Kratzer jedoch permanent ist und nicht wegpoliert werden kann.

Indem Sie PVD als ein komplettes System aus Beschichtung und Substrat verstehen, können Sie dessen Haltbarkeit für Ihre spezifischen Bedürfnisse genau einschätzen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kratzfestigkeit |

|---|---|

| Härte der Beschichtung | Hohe Härte (z. B. DLC) widersteht Abrieb durch die meisten Materialien. |

| Molekulare Bindung | Starke Bindung zum Substrat verhindert Abplatzen und Abblättern. |

| Festigkeit des Substrats | Ein hartes darunterliegendes Metall (z. B. Stahl) stützt die Beschichtung gegen Stöße. |

| Häufige Bedrohungen | Diamant, Saphir oder ein Stoß, der das Substrat verformt, können Schäden verursachen. |

Benötigen Sie eine langlebige, kratzfeste Oberfläche für Ihre Laborgeräte oder Komponenten? KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen, einschließlich PVD, um Ihre Laborwerkzeuge und Verbrauchsmaterialien vor täglicher Abnutzung zu schützen. Unsere Expertise gewährleistet eine molekular gebundene, harte Beschichtung, die die Lebensdauer Ihrer Geräte verlängert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Leistung und Haltbarkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung