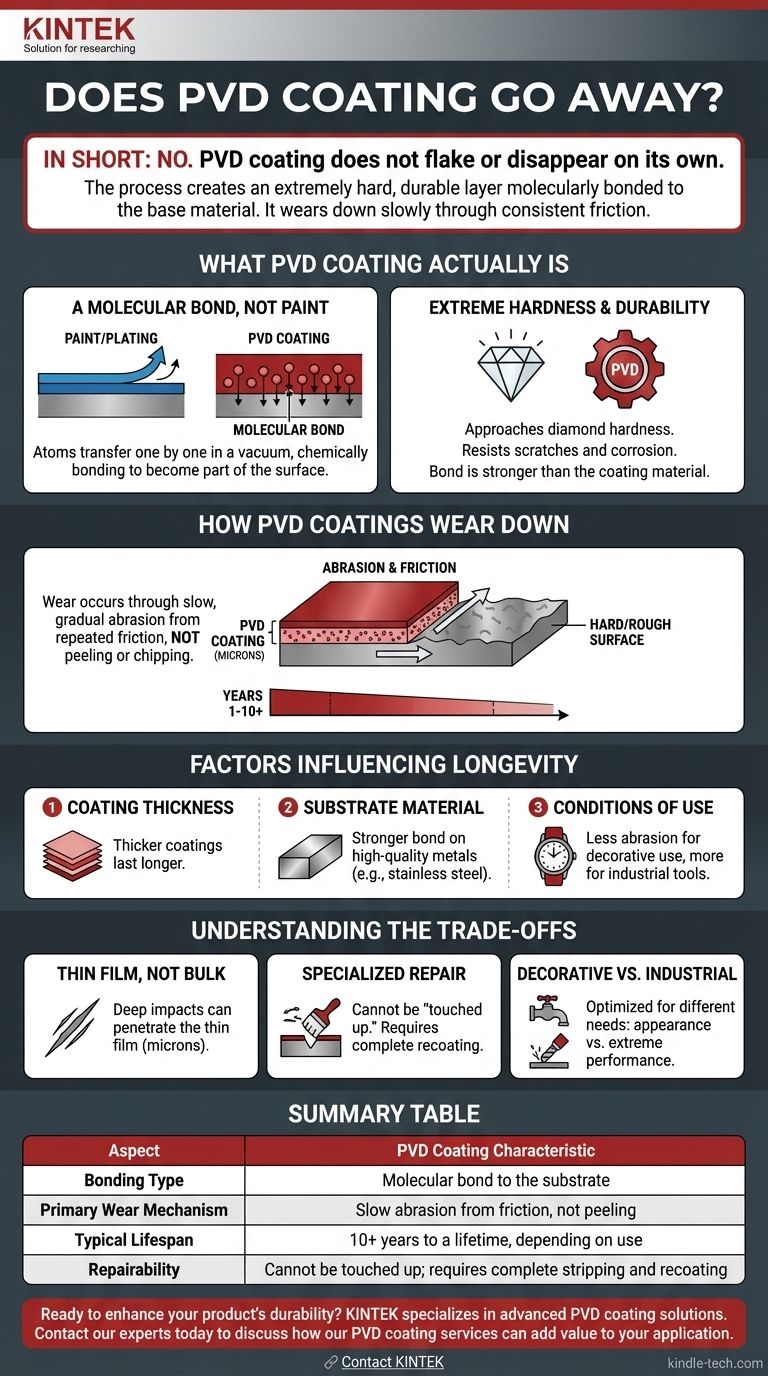

Kurz gesagt: PVD-Beschichtungen blättern nicht ab und verschwinden nicht von selbst. Der Prozess erzeugt eine extrem harte, strapazierfähige Schicht, die molekular mit dem Grundmaterial verbunden ist. Wie jede Oberfläche ist sie jedoch nicht unzerstörbar und kann über einen sehr langen Zeitraum durch ständige Reibung und Abrieb allmählich abgenutzt werden.

Das Kernprinzip, das es zu verstehen gilt, ist, dass PVD-Beschichtungen durch langsamen Abrieb versagen, nicht durch Abblättern oder Absplittern. Ihre Lebensdauer hängt weniger von der Zeit ab als davon, wie starker physischer Beanspruchung sie ausgesetzt sind.

Was eine PVD-Beschichtung eigentlich ist

Die physikalische Gasphasenabscheidung (PVD) ist ein hochentwickeltes Vakuum-Beschichtungsverfahren, keine Art von Farbe oder Galvanisierung. Dieses Verständnis ist der Schlüssel zum Verständnis ihrer Haltbarkeit.

Eine molekulare Bindung, keine Farbschicht

Der PVD-Prozess überträgt Material (Metall oder Keramik) Atom für Atom. In einer Hochtemperatur-Vakuumkammer wird ein festes Ausgangsmaterial verdampft, in ein Plasma umgewandelt und dann auf das Zielobjekt, das Substrat, abgeschieden.

Dadurch entsteht ein dünner, dichter Film, der chemisch und physikalisch mit der Oberfläche des Objekts verbunden ist. Er liegt nicht nur obenauf; er wird zu einem integralen Bestandteil der Oberfläche.

Extreme Härte und Haltbarkeit

Die resultierende Beschichtung ist unglaublich hart, in vielen Fällen erreicht sie die Härte eines Diamanten. Deshalb sind PVD-beschichtete Gegenstände außergewöhnlich kratz- und korrosionsbeständig.

Die Beschichtung fällt nicht von selbst ab, da ihre Bindung zum Substrat stärker ist als das Beschichtungsmaterial selbst.

Wie PVD-Beschichtungen verschleißen

Obwohl PVD-Beschichtungen außergewöhnlich widerstandsfähig sind, sind sie nicht unbesiegbar. Der Verschleiß entsteht durch physische Wechselwirkung, nicht durch chemischen Zerfall oder Alterung.

Die Rolle von Abrieb und Reibung

Der primäre Verschleißmechanismus ist Abrieb. Dies geschieht, wenn die beschichtete Oberfläche wiederholt an anderen harten oder rauen Oberflächen reibt.

Über viele Jahre kann diese ständige Reibung die mikroskopischen Schichten der Beschichtung langsam abtragen und schließlich das darunter liegende Substrat freilegen. Der Prozess ist langsam und allmählich, kein plötzliches Versagen.

Faktoren, die die Langlebigkeit beeinflussen

Die Lebensdauer einer PVD-Beschichtung kann von zehn Jahren bis zu einem Leben lang reichen, abhängig von mehreren Schlüsselfaktoren:

- Beschichtungsdicke: Eine dickere Beschichtung braucht natürlich länger, um durchgetragen zu werden.

- Substratmaterial: Die Bindung ist auf hochwertigen Metallen wie Edelstahl oder Titan am stärksten.

- Nutzungsbedingungen: Ein PVD-beschichtetes Uhrengehäuse wird weitaus weniger Abrieb ausgesetzt sein als ein täglich verwendeter PVD-beschichteter Bohrer.

Die Abwägungen verstehen

PVD bietet eine außergewöhnliche Leistung, aber es ist wichtig, seine praktischen Grenzen zu erkennen.

Es ist ein dünner Film, kein Massenmaterial

PVD-Beschichtungen werden in Mikrometern (Tausendstel Millimeter) gemessen. Obwohl sie extrem hart sind, kann ein tiefer Kratzer oder ein signifikanter Schlag durch ein scharfes Objekt den dünnen Film durchdringen und das darunter liegende Grundmetall freilegen.

Reparatur ist ein spezialisierter Prozess

Eine abgenutzte oder beschädigte PVD-Beschichtung kann nicht „nachgebessert“ werden. Die Wiederherstellung der Oberfläche erfordert, dass das Teil professionell abgetragen und dann in einer PVD-Kammer komplett neu beschichtet wird, was bei Konsumgütern oft unpraktisch oder teuer ist.

Dekorative vs. industrielle Beschichtungen

Die PVD-Beschichtungen, die auf Konsumgütern wie Uhren oder Armaturen verwendet werden, sind für das Aussehen und eine moderate Verschleißfestigkeit optimiert. Industrielle PVD-Beschichtungen, die auf Schneidwerkzeugen verwendet werden, sind für extreme Leistung konstruiert und können dicker oder aus anderen Materialien bestehen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk darauf liegt, Absplittern oder Abblättern zu vermeiden: PVD ist eine überlegene Wahl gegenüber herkömmlichen Galvanisierungen oder Lackierungen, da seine molekulare Bindung diese Art von Versagen verhindert.

- Wenn Ihr Hauptaugenmerk auf dekorativer Langlebigkeit liegt (z. B. Uhren, Schmuck): Die Beschichtung hält bei angemessener Pflege viele Jahre, aber erwarten Sie, dass stark beanspruchte Bereiche (wie ein Uhrenverschluss) mit der Zeit Anzeichen von Politur oder Abnutzung zeigen.

- Wenn Ihr Hauptaugenmerk auf industrieller Leistung liegt (z. B. Werkzeuge): PVD verlängert die Lebensdauer und Leistung eines Werkzeugs dramatisch, sollte aber als hochleistungsfähige, verschleißbare Oberfläche betrachtet werden, die schließlich dem extremen Gebrauch erliegen wird.

Letztendlich ist die Lebensdauer einer PVD-Beschichtung ein direktes Spiegelbild der physischen Anforderungen, denen sie ausgesetzt ist.

Zusammenfassungstabelle:

| Aspekt | Eigenschaft der PVD-Beschichtung |

|---|---|

| Bindungsart | Molekulare Bindung an das Substrat |

| Primärer Verschleißmechanismus | Langsamer Abrieb durch Reibung, nicht Abblättern |

| Typische Lebensdauer | Über 10 Jahre bis lebenslang, abhängig von der Nutzung |

| Reparierbarkeit | Kann nicht nachgebessert werden; erfordert vollständiges Abtragen und Neu-Beschichten |

Bereit, die Haltbarkeit und Leistung Ihres Produkts mit einer langlebigen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte, Werkzeuge und Präzisionskomponenten. Unsere Beschichtungen bieten extreme Härte und Korrosionsbeständigkeit und verlängern die Lebensdauer und Zuverlässigkeit Ihrer Produkte.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungsdienste Ihrem Anwendungsbereich Mehrwert verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens