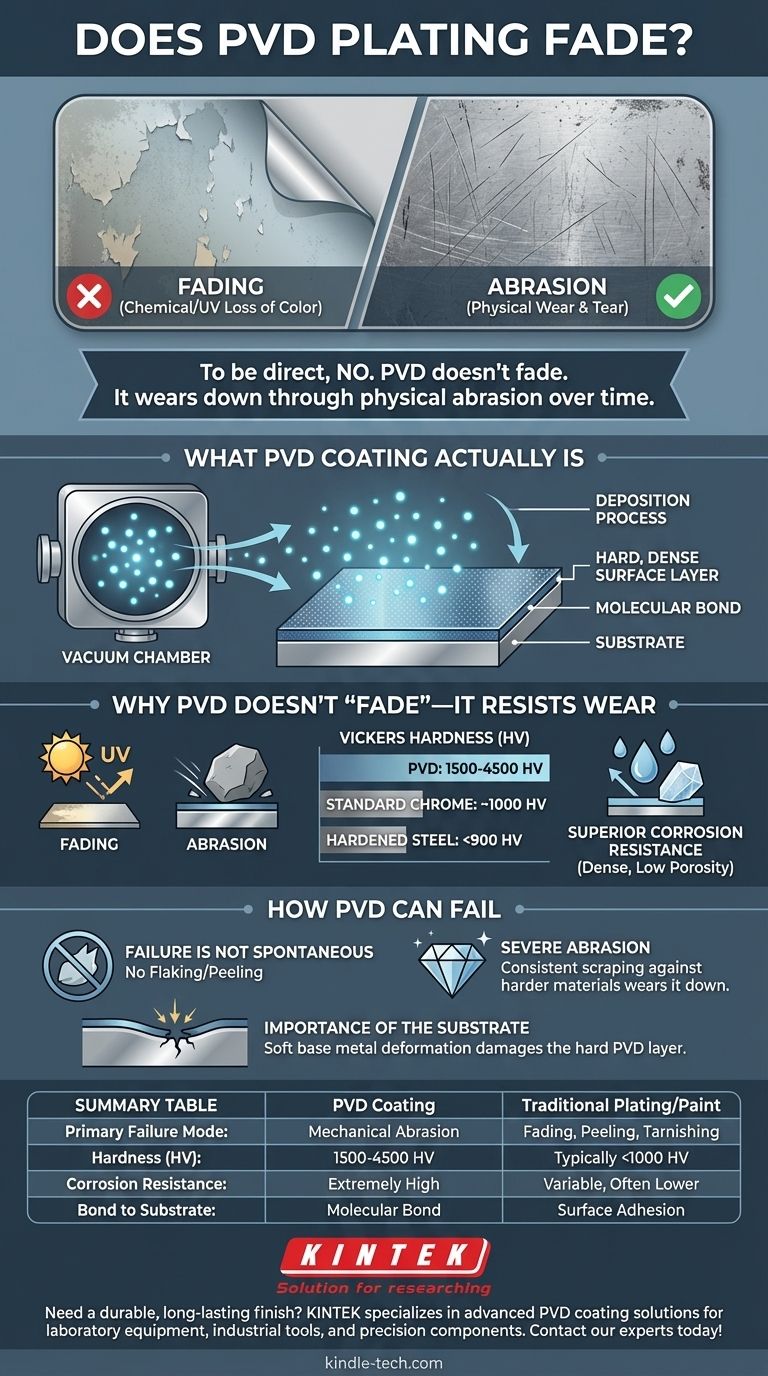

Um es direkt zu sagen: Eine PVD-Beschichtung verblasst nicht im herkömmlichen Sinne durch Farbverlust aufgrund von Sonneneinstrahlung oder chemischen Reaktionen. Anstatt zu verblassen, kann sich diese unglaublich widerstandsfähige Beschichtung bei sehr langer und intensiver Nutzung durch physischen Abrieb abnutzen. Das Verfahren zur Anwendung von PVD erzeugt eine molekulare Bindung, die außergewöhnlich hart und beständig gegen die Elemente ist, die traditionelle Beschichtungen und Lacke zersetzen.

Das Kernproblem ist nicht das Verblassen, sondern der mechanische Verschleiß. Physikalische Gasphasenabscheidungs-(PVD)-Beschichtungen gehören zu den haltbarsten Oberflächenbehandlungen, und ihr Versagen ist auf extremen physischen Abrieb zurückzuführen, nicht auf einen allmählichen Farbverlust.

Was eine PVD-Beschichtung eigentlich ist

Um ihre Haltbarkeit zu verstehen, müssen Sie zunächst das Verfahren kennenlernen. PVD unterscheidet sich grundlegend von Lackierung oder traditioneller Galvanik.

Der Abscheidungsprozess

Ein Gegenstand wird in eine Vakuumkammer gebracht, in der ein fester Werkstoff – oft ein langlebiges Metall wie Titan oder Zirkonium – zu einem Plasma aus Atomen oder Ionen verdampft wird. Diese Partikel werden dann auf den Gegenstand abgeschieden und bilden eine dünne, dichte und außergewöhnlich harte Oberflächenschicht.

Das Ergebnis: Eine molekulare Bindung

Dieser Prozess legt nicht nur eine Beschichtung auf die Oberfläche; er verbindet die neue Schicht auf molekularer Ebene mit dem Substrat. Stellen Sie es sich weniger wie einen Anstrich vor, sondern eher wie eine atomar gebundene neue Haut, die mit dem ursprünglichen Material verschmolzen ist.

Warum PVD nicht „verblasst“ – es widersteht dem Verschleiß

Der Begriff „Verblassen“ ist bei der Diskussion über PVD oft irreführend. Der Mechanismus des Versagens unterscheidet sich grundlegend von dem, was Sie bei anderen Oberflächenbehandlungen erwarten würden.

Verständnis von Verblassen vs. Abrieb

Verblassen impliziert typischerweise eine chemische Veränderung, die die Farbe verändert, oft verursacht durch UV-Licht oder Oxidation. PVD-Beschichtungen sind dagegen hochgradig resistent. Die einzige wirkliche Bedrohung für eine PVD-Beschichtung ist Abrieb – das physische Zerkratzen oder Abtragen des Materials selbst.

Extreme Härte als Schutz

PVD-Beschichtungen weisen eine Vickershärte zwischen 1500 und 4500 HV auf. Zum Vergleich: Standard-Chrombeschichtungen liegen bei etwa 1000 HV, und gehärtete Werkzeugstähle oft unter 900 HV. Diese außergewöhnliche Härte macht die Oberfläche unglaublich schwer zu zerkratzen.

Überlegene Korrosionsbeständigkeit

Der PVD-Prozess erzeugt eine extrem dichte Beschichtung mit geringer Porosität. Diese Dichte verbessert die Beständigkeit gegen Schweiß, Salz und andere Umwelteinflüsse, die geringere Oberflächenbehandlungen schnell korrodieren oder anlaufen lassen würden, erheblich.

Die Kompromisse verstehen: Wie PVD versagen kann

Obwohl PVD eine überlegene Technologie ist, ist keine Beschichtung unzerstörbar. Das Verständnis ihrer Grenzen ist entscheidend für das Erwartungsmanagement.

Versagen ist nicht spontan

Eine PVD-Beschichtung wird nicht von selbst abblättern, abplatzen oder abfallen. Ihre starke Bindung an das Substrat verhindert diese Art von Versagen, die bei billigeren Beschichtungsverfahren üblich ist. Wenn Sie sehen, dass eine PVD-Beschichtung versagt, liegt dies fast immer an einer äußeren Kraft.

Der wahre Übeltäter: Starker Abrieb

Die Beschichtung kann beschädigt werden, wenn sie konstant gegen ein Material geschabt wird, das härter ist als sie selbst. Obwohl sie gegen tägliche Stöße und Kratzer beständig ist, wird das Schleifen gegen Gestein, Diamant oder andere sehr harte, scharfe Oberflächen sie mit der Zeit abnutzen, oft beginnend an den schärfsten Kanten eines Gegenstandes.

Die Bedeutung des Substrats

Die PVD-Beschichtung ist nur wenige Mikrometer dick. Wenn das darunter liegende Grundmetall bei einem Aufprall weich wird und sich verformt, kann die harte PVD-Schicht zusammen mit ihm beschädigt werden. Eine hochwertige PVD-Oberfläche setzt ein starkes und stabiles Basismaterial voraus.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zufriedenheit mit einem PVD-beschichteten Produkt hängt vollständig von seiner beabsichtigten Verwendung und Ihren Erwartungen an seine Lebensdauer ab.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit im täglichen Gebrauch liegt (z. B. Uhren, Schmuck): PVD ist eine hervorragende Wahl, die herkömmliche Goldbeschichtungen oder andere Oberflächenbehandlungen bei weitem übertrifft und jahrelang neu aussieht.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik eines Gegenstands mit geringem Kontakt liegt: Eine PVD-Beschichtung hält wahrscheinlich unbegrenzt, da sie nie dem Abrieb ausgesetzt ist, der für ihre Abnutzung erforderlich wäre.

- Wenn Ihr Hauptaugenmerk auf extremen industriellen Anwendungen liegt (z. B. Werkzeuge, Klingen): PVD ist der Industriestandard zur Verlängerung der Komponentenlebensdauer, sollte aber als hochleistungsfähige, opferbare Schicht betrachtet werden, die sich bei ständigem, starkem Gebrauch irgendwann abnutzen wird.

Letztendlich ist die Lebensdauer einer PVD-Beschichtung eine direkte Funktion ihrer bemerkenswerten Beständigkeit gegen physischen Verschleiß und nicht ein allmählicher Farbverlust.

Zusammenfassungstabelle:

| Eigenschaft | PVD-Beschichtung | Traditionelle Beschichtung/Lack |

|---|---|---|

| Primärer Fehlermodus | Mechanischer Abrieb | Verblassen, Abblättern, Anlaufen |

| Härte (Vickers) | 1500 - 4500 HV | Typischerweise < 1000 HV |

| Korrosionsbeständigkeit | Extrem hoch (Dicht, geringe Porosität) | Variabel, oft geringer |

| Bindung an Substrat | Molekulare Bindung | Oberflächenhaftung |

Benötigen Sie eine widerstandsfähige, langlebige Oberfläche für Ihre Produkte oder Komponenten? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte, Industrowerkzeuge und Präzisionskomponenten. Unsere Beschichtungen bieten überlegene Härte und Korrosionsbeständigkeit und verlängern die Lebensdauer und Leistung Ihrer Produkte. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD Ihre Herausforderungen bei Verschleiß und Haltbarkeit lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen