Im Wesentlichen werden Dünnschichten hergestellt, indem Material auf eine Oberfläche, ein sogenanntes Substrat, auf sehr kontrollierte Weise abgeschieden wird. Diese Abscheidungsprozesse sind so ausgeklügelt, dass sie Schichten Schicht für Schicht aufbauen können, manchmal sogar Atom für Atom. Die Methoden lassen sich in zwei Hauptkategorien einteilen: physikalische Techniken, die ein festes Material durch ein Vakuum übertragen, und chemische Techniken, die Reaktionen nutzen, um den Film auf dem Substrat zu bilden.

Die grundlegende Wahl bei der Herstellung von Dünnschichten liegt zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Abscheidung. PVD bewegt Material physikalisch von einer Quelle zu einem Substrat, während die chemische Abscheidung eine chemische Reaktion auf der Substratoberfläche nutzt, um den Film zu wachsen. Ihr Endziel – sei es Präzision, Kosten oder spezifische Materialeigenschaften – wird bestimmen, welche Methode geeignet ist.

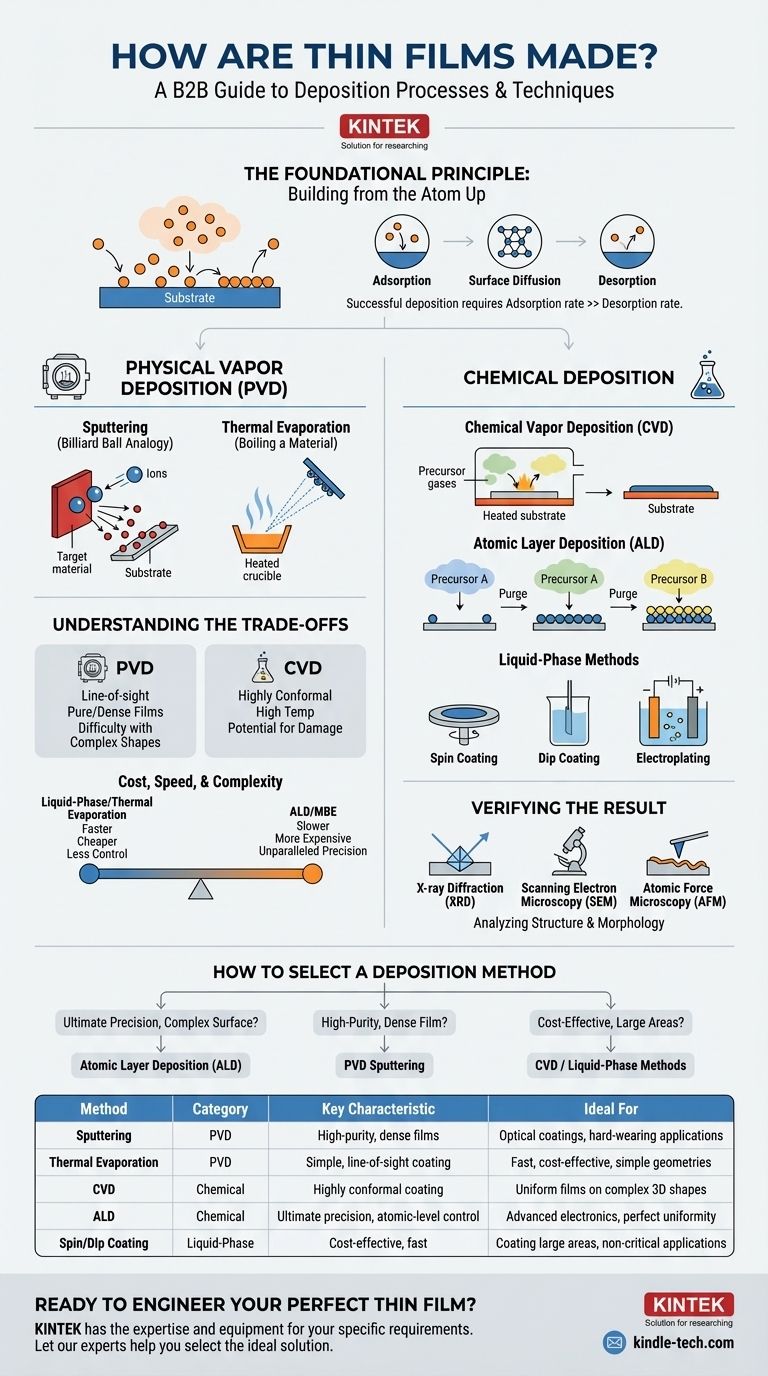

Das Grundprinzip: Aufbau vom Atom aufwärts

Bevor wir spezifische Techniken untersuchen, ist es entscheidend, den universellen Prozess zu verstehen, der die Bildung jeder Dünnschicht steuert. Dieser Prozess ist ein empfindliches Gleichgewicht dreier atomarer Ereignisse.

Adsorption

Dies ist der erste Schritt, bei dem Atome oder Moleküle aus einem Gas oder einer Flüssigkeit an der Oberfläche des Substrats haften bleiben. Damit sich ein Film bilden kann, müssen die Partikel erfolgreich auf der Oberfläche landen und dort verbleiben.

Oberflächendiffusion

Einmal auf der Oberfläche adsorbiert, sind Atome nicht unbedingt statisch. Sie können sich auf der Oberfläche bewegen oder „diffundieren“, bis sie eine stabile, energiearme Position finden, oft indem sie sich mit anderen Atomen verbinden, um die Kristallstruktur des Films zu bilden.

Desorption

Desorption ist das Gegenteil von Adsorption; es ist der Prozess, bei dem ein zuvor adsorbiertes Atom die Oberfläche verlässt. Ein erfolgreicher Abscheidungsprozess erfordert, dass die Adsorptionsrate signifikant höher ist als die Desorptionsrate.

Kategorie 1: Physikalische Gasphasenabscheidung (PVD)

Die physikalische Gasphasenabscheidung umfasst eine Familie von Techniken, die im Vakuum stattfinden. Das Kernprinzip besteht darin, ein festes Ausgangsmaterial zu nehmen, es in einen Dampf umzuwandeln und es auf dem Substrat kondensieren zu lassen, um den Film zu bilden.

Sputtern: Eine Billardkugel-Analogie

Sputtern ist eine weit verbreitete PVD-Methode. Bei diesem Prozess werden hochenergetische Ionen (typischerweise aus einem Inertgas wie Argon) auf ein Ausgangsmaterial, ein sogenanntes Target, geschossen. Diese Ionen wirken wie atomare Billardkugeln, die Atome vom Target abschlagen, welche dann durch das Vakuum wandern und das Substrat beschichten.

Thermische Verdampfung: Ein Material kochen

Dies ist eine der einfachsten PVD-Techniken. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft oder sublimiert. Dieser Dampf bewegt sich dann geradlinig, bis er auf dem kühleren Substrat kondensiert und den Film bildet.

Kategorie 2: Chemische Abscheidung

Im Gegensatz zur PVD übertragen chemische Abscheidungsmethoden das endgültige Filmaterial nicht physikalisch. Stattdessen werden Vorläuferchemikalien eingeführt, die auf oder nahe der Substratoberfläche reagieren, um das gewünschte Material zu bilden.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat in eine Reaktionskammer gelegt und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der heißen Substratoberfläche und hinterlassen einen festen Film. Diese Methode eignet sich hervorragend für die konforme Beschichtung komplexer Formen.

Atomlagenabscheidung (ALD)

ALD ist eine Variante der CVD, die die ultimative Kontrolle über Filmdicke und Gleichmäßigkeit bietet. Sie funktioniert, indem das Substrat in sequenziellen, selbstlimitierenden Schritten verschiedenen Vorläufergasen ausgesetzt wird. Dieser Prozess baut den Film Schicht für Schicht, perfekt atomar, auf und ist daher ideal für fortschrittliche Elektronik.

Flüssigphasenmethoden: Beschichten und Plattieren

Diese breite Unterkategorie umfasst Techniken wie Spin-Coating, Dip-Coating und Elektroplattieren. Diese Methoden verwenden eine Flüssigkeit, die das gewünschte Material oder seine chemischen Vorläufer enthält, die auf das Substrat aufgetragen und dann durch Trocknen, Aushärten oder eine elektrochemische Reaktion verfestigt wird.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl ist eine technische und wirtschaftliche Entscheidung, die auf einer Reihe von Kompromissen basiert.

PVD: Sichtlinienbegrenzung

PVD-Methoden sind typischerweise "sichtlinienbasiert", was bedeutet, dass das Ausgangsmaterial nur Oberflächen beschichten kann, die es direkt "sehen" kann. Dies kann es schwierig machen, komplexe, dreidimensionale Objekte gleichmäßig zu beschichten. PVD erzeugt jedoch oft sehr reine, dichte Filme.

CVD: Konformität vs. Temperatur

CVD zeichnet sich durch die Erzeugung hoch konformer Filme aus, die komplizierte Geometrien gleichmäßig beschichten. Der Hauptnachteil ist, dass viele CVD-Prozesse sehr hohe Substrattemperaturen erfordern, die empfindliche Komponenten wie Polymere oder zuvor gefertigte elektronische Schaltkreise beschädigen können.

Kosten, Geschwindigkeit und Komplexität

Im Allgemeinen sind Flüssigphasenmethoden und thermische Verdampfung schneller und kostengünstiger, bieten aber weniger Kontrolle. Fortgeschrittene Techniken wie die Molekularstrahlepitaxie (MBE) oder die Atomlagenabscheidung (ALD) bieten eine unvergleichliche Präzision, sind aber langsam, komplex und mit deutlich höheren Kosten verbunden.

Das Ergebnis überprüfen: Den Film charakterisieren

Einen Film zu erstellen ist nur die halbe Miete. Techniker müssen seine Eigenschaften überprüfen, um sicherzustellen, dass er die Spezifikationen erfüllt.

Struktur und Morphologie messen

Techniken wie die Röntgenbeugung (XRD) werden verwendet, um die kristalline Struktur des Films zu analysieren. Zur Untersuchung der Oberflächenmorphologie – ihrer Glätte, Korngröße und physikalischen Merkmale – verwenden Ingenieure leistungsstarke Mikroskopiegeräte wie die Rasterelektronenmikroskopie (REM) und die Rasterkraftmikroskopie (AFM).

Wie man eine Abscheidungsmethode auswählt

Ihre Wahl der Methode sollte sich direkt an der wichtigsten Anforderung Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und perfekter Gleichmäßigkeit auf einer komplexen Oberfläche liegt: Die Atomlagenabscheidung (ALD) ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, dichten Film für optische oder verschleißfeste Anwendungen liegt: Physikalische Gasphasenabscheidung (PVD)-Methoden wie das Sputtern sind oft der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung großer Flächen oder nicht-flacher Teile liegt: Chemische Gasphasenabscheidung (CVD) oder Flüssigphasenmethoden bieten ein überzeugendes Gleichgewicht aus Leistung und Effizienz.

Das Verständnis dieser grundlegenden Abscheidungsprozesse ermöglicht es Ihnen, Materialien mit präzise zugeschnittenen Eigenschaften für jede Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Abscheidungsmethode | Primäre Kategorie | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Sputtern | Physikalische Gasphasenabscheidung (PVD) | Hochreine, dichte Filme | Optische Beschichtungen, verschleißfeste Anwendungen |

| Thermische Verdampfung | Physikalische Gasphasenabscheidung (PVD) | Einfache, sichtlinienbasierte Beschichtung | Schnelle, kostengünstige Abscheidung auf einfachen Geometrien |

| Chemische Gasphasenabscheidung (CVD) | Chemische Abscheidung | Hochkonforme Beschichtung | Gleichmäßige Filme auf komplexen 3D-Formen |

| Atomlagenabscheidung (ALD) | Chemische Abscheidung | Ultimative Präzision, atomare Kontrolle | Fortschrittliche Elektronik, perfekte Gleichmäßigkeit |

| Spin-/Dip-Coating | Flüssigphasenmethoden | Kostengünstig, schnell | Beschichtung großer Flächen, unkritische Anwendungen |

Bereit, Ihren perfekten Dünnfilm zu entwickeln?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für Ihre Forschung und Entwicklung. Ob Sie die Präzision von ALD, die Haltbarkeit des PVD-Sputterns oder die konforme Beschichtung von CVD benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnfilmherstellungsbedürfnisse. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung unterstützen, um präzise zugeschnittene Materialeigenschaften zu erzielen und den Erfolg Ihres Projekts zu beschleunigen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung