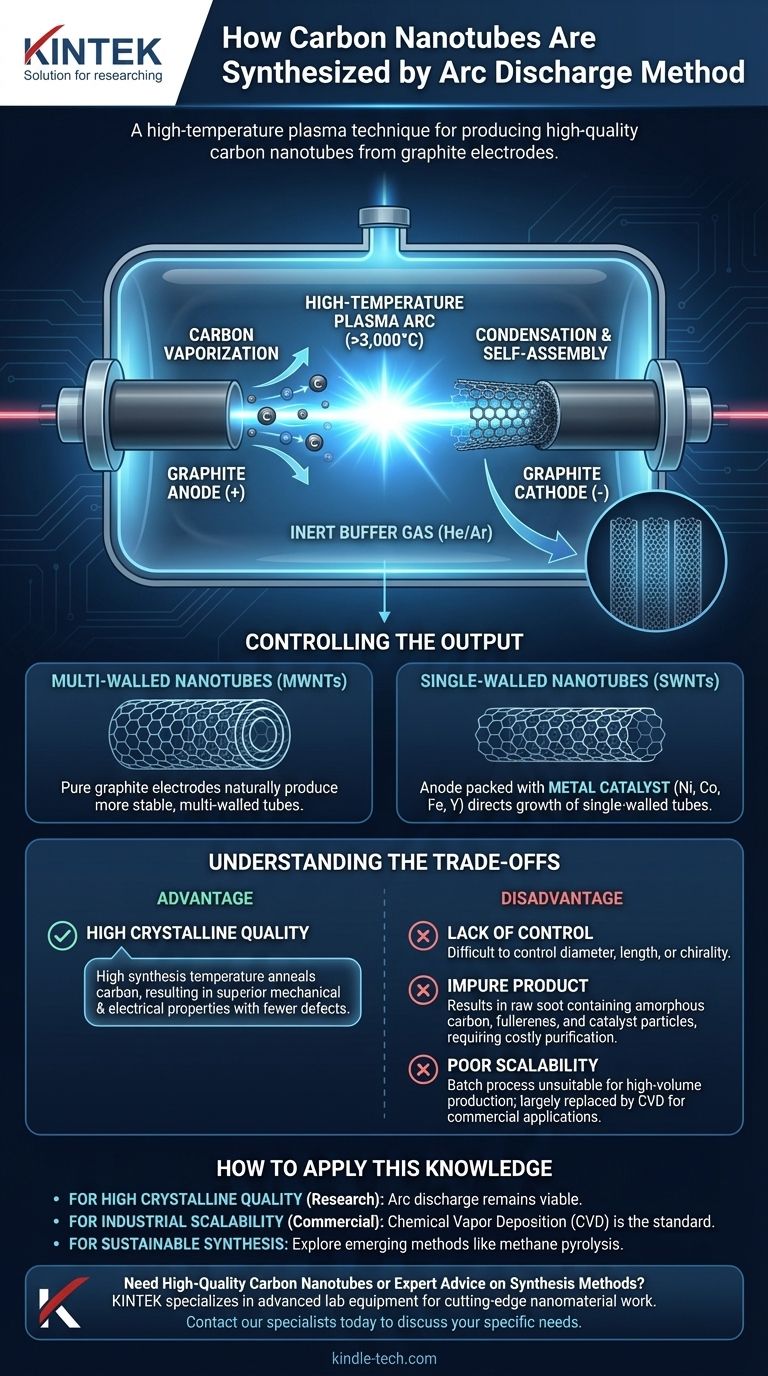

Die Lichtbogenerhitzungsmethode synthetisiert Kohlenstoffnanoröhren, indem in einer Inertgasatmosphäre ein Hochtemperatur-Plasma-Lichtbogen zwischen zwei Kohlenstoffelektroden erzeugt wird. Diese intensive Hitze verdampft Kohlenstoff von der positiven Elektrode (Anode), der dann zur kühleren negativen Elektrode (Kathode) wandert und sich dort zu Nanoröhrenstrukturen selbstorganisiert.

Die Lichtbogenerhitzungsmethode ist ein historisch bedeutendes Hochtemperaturverfahren zur Herstellung hochwertiger Kohlenstoffnanoröhren. Ihr Mangel an präziser Kontrolle über das Endprodukt hat jedoch dazu geführt, dass sie für die meisten kommerziellen Anwendungen durch skalierbarere Methoden ersetzt wurde.

Der grundlegende Mechanismus: Von Kohlenstoffstäben zu Nanoröhren

Um die Lichtbogenerhitzung zu verstehen, stellt man sich am besten einen kontrollierten, miniaturisierten Blitzeinschlag vor, der darauf abzielt, Kohlenstoff auf der Nanoskala abzubauen und dann wieder aufzubauen.

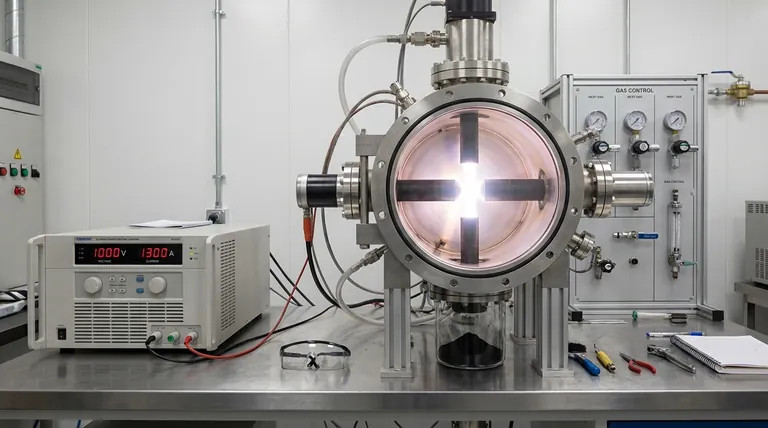

Die Kernapparatur

Der Aufbau besteht aus einer versiegelten Kammer, die mit einem inerte Puffergas, typischerweise Helium oder Argon, bei niedrigem Druck gefüllt ist. Im Inneren befinden sich zwei hochreine Graphitelektroden (eine Anode und eine Kathode), die durch einen kleinen Spalt getrennt und an eine Hochstrom-Gleichstromquelle angeschlossen sind.

Zünden des Plasma-Lichtbogens

Zwischen den Elektroden wird eine hohe Spannung angelegt, wodurch ein anhaltender elektrischer Lichtbogen entsteht, der den Spalt überspringt. Dieser Lichtbogen erzeugt ein Plasma – ein ionisiertes Gas – mit einer extrem hohen Temperatur, die oft 3.000 °C übersteigt.

Verdampfung von Kohlenstoff

Die intensive Hitze des Plasmas konzentriert sich auf die Anode und bewirkt, dass der feste Graphit schnell sublimiert und verdampft. Dies erzeugt eine dichte Wolke aus Kohlenstoffatomen und -ionen innerhalb des Plasmastroms.

Kondensation und Selbstorganisation

Dieser heiße Kohlenstoffdampf wird von der Anode zur relativ kühleren Kathode getrieben. Wenn die Kohlenstoffatome abkühlen, kondensieren sie und organisieren sich selbst zu stabileren Strukturen, wobei sich hauptsächlich Kohlenstoffnanoröhren auf der Oberfläche der Kathode bilden.

Steuerung des Outputs: Einwandige vs. mehrwandige CNTs

Die Art der produzierten Nanoröhre wird direkt von der Zusammensetzung der Anode beeinflusst.

Mehrwandige Nanoröhren (MWNTs)

Wenn beide Elektroden aus reinem Graphit bestehen, erzeugt der Prozess auf natürliche Weise mehrwandige Kohlenstoffnanoröhren. Dies sind konzentrische Zylinder aus Graphenschichten, die unter diesen Bedingungen die Standard- und stabilere Form darstellen.

Einwandige Nanoröhren (SWNTs)

Um die empfindlicheren einwandigen Kohlenstoffnanoröhren herzustellen, muss die Anode gebohrt und mit einem metallischen Katalysator gefüllt werden. Gängige Katalysatoren umfassen Mischungen aus Nickel, Kobalt, Eisen oder Yttrium. Diese Metallpartikel werden Teil des Plasmas und dienen als Nukleationsstellen, die das Wachstum einwandiger Röhren steuern.

Die Abwägungen der Lichtbogenerhitzung verstehen

Obwohl sie grundlegend ist, bietet die Lichtbogenerhitzungsmethode deutliche Vorteile und kritische Einschränkungen, die ihre Rolle in der Nanotechnologie bestimmt haben.

Vorteil: Hohe kristalline Qualität

Die extrem hohe Synthesetemperatur rekristallisiert den Kohlenstoff während seiner Bildung. Dieser Prozess führt zu Nanoröhren mit einem hohen Maß an kristalliner Perfektion und weniger Strukturdefekten, was zu überlegenen mechanischen und elektrischen Eigenschaften führt.

Nachteil: Mangelnde Kontrolle

Der Prozess ist von Natur aus chaotisch. Es ist extrem schwierig, den Durchmesser, die Länge oder die Chiralität (den Winkel des Atomgitters) der entstehenden Nanoröhren zu kontrollieren. Das Ergebnis ist eine stark variierende Mischung.

Nachteil: Verunreinigtes Produkt

Das resultierende Material, ein Rohruß, ist eine heterogene Mischung. Es enthält die gewünschten Nanoröhren neben unerwünschten Nebenprodukten wie amorpher Kohlenstoff, Fullerenen und Katalysator-Nanopartikeln. Dies erfordert eine kostspielige und intensive Nachbearbeitung zur Reinigung.

Nachteil: Geringe Skalierbarkeit

Die Lichtbogenerhitzungsmethode ist im Wesentlichen ein Batch-Verfahren, das nur sehr geringe Mengen produziert. Sie lässt sich nicht einfach für die kontinuierliche Massenproduktion skalieren, die für die meisten industriellen Anwendungen erforderlich ist, weshalb die chemische Gasphasenabscheidung (CVD) zum dominierenden kommerziellen Verfahren wurde.

Anwendung dieses Wissens

Ihre Wahl der Synthesemethode hängt vollständig von der beabsichtigten Anwendung und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner Chargen hochkristalliner Nanoröhren für die Grundlagenforschung liegt: Die Lichtbogenerhitzungsmethode bleibt aufgrund der überlegenen strukturellen Integrität ihres Outputs eine praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit Kontrolle über die Nanoröhreneigenschaften liegt: Eine moderne Technik wie die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Skalierbarkeit und Kontrolle der definitive Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erforschung nachhaltiger Syntheserouten liegt: Untersuchen Sie aufkommende Methoden wie die Methanpyrolyse oder die CO2-Elektrolyse, die darauf abzielen, Kosten und Umweltauswirkungen zu reduzieren.

Letztendlich liefert das Verständnis der Prinzipien der Lichtbogenerhitzung eine entscheidende Grundlage, um die Entwicklung und die Herausforderungen der Synthese von Nanomaterialien wertzuschätzen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Hochstrom-Lichtbogen verdampft Kohlenstoffanode in Inertgas. |

| Temperatur | Übersteigt 3.000 °C. |

| Hauptergebnis | Mehrwandige Nanoröhren (MWNTs); SWNTs mit Metallkatalysator. |

| Hauptvorteil | Erzeugt Nanoröhren von hoher kristalliner Qualität. |

| Hauptbeschränkung | Mangelnde Kontrolle über Nanoröhrentyp, Länge und Chiralität. |

Benötigen Sie hochwertige Kohlenstoffnanoröhren oder Expertenrat zu Synthesemethoden?

Das Verständnis der Nuancen von Synthesemethoden wie der Lichtbogenerhitzung ist entscheidend für erfolgreiche Forschung und Entwicklung. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für Spitzenleistungen in der Nanomaterialforschung erforderlich sind. Ob Sie Synthesetechniken erforschen oder Materialien für Ihre Anwendung benötigen, unsere Experten helfen Ihnen, die Optionen zu navigieren, um Ihre Ziele zu erreichen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors im Bereich der Nanotechnologie und darüber hinaus unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs