Das Ofenlöten ist ein industrieller Hochvolumenprozess, der zum Verbinden von Metallkomponenten in einem Ofen mit kontrollierter Atmosphäre verwendet wird. Im Gegensatz zum Löten mit einem Handbrenner wird die gesamte Baugruppe gleichmäßig erhitzt, wodurch ein zuvor platziertes Füllmetall schmilzt und durch Kapillarwirkung in die Verbindung fließt. Der Prozess zeichnet sich durch seine Präzision, Wiederholbarkeit und die Fähigkeit aus, saubere, hochfeste Verbindungen zu schaffen, ohne die Grundwerkstoffe aufzuschmelzen.

Das Kernprinzip des Ofenlötens besteht nicht darin, einen Ofen zu reparieren, sondern einen Ofen als Werkzeug zu verwenden. Es nutzt gleichmäßige, kontrollierte Wärme, um eine Lötlegierung zu schmelzen, die in eine eng anliegende Verbindung gezogen wird, um eine starke metallurgische Bindung über die gesamte Baugruppe hinweg zu bilden.

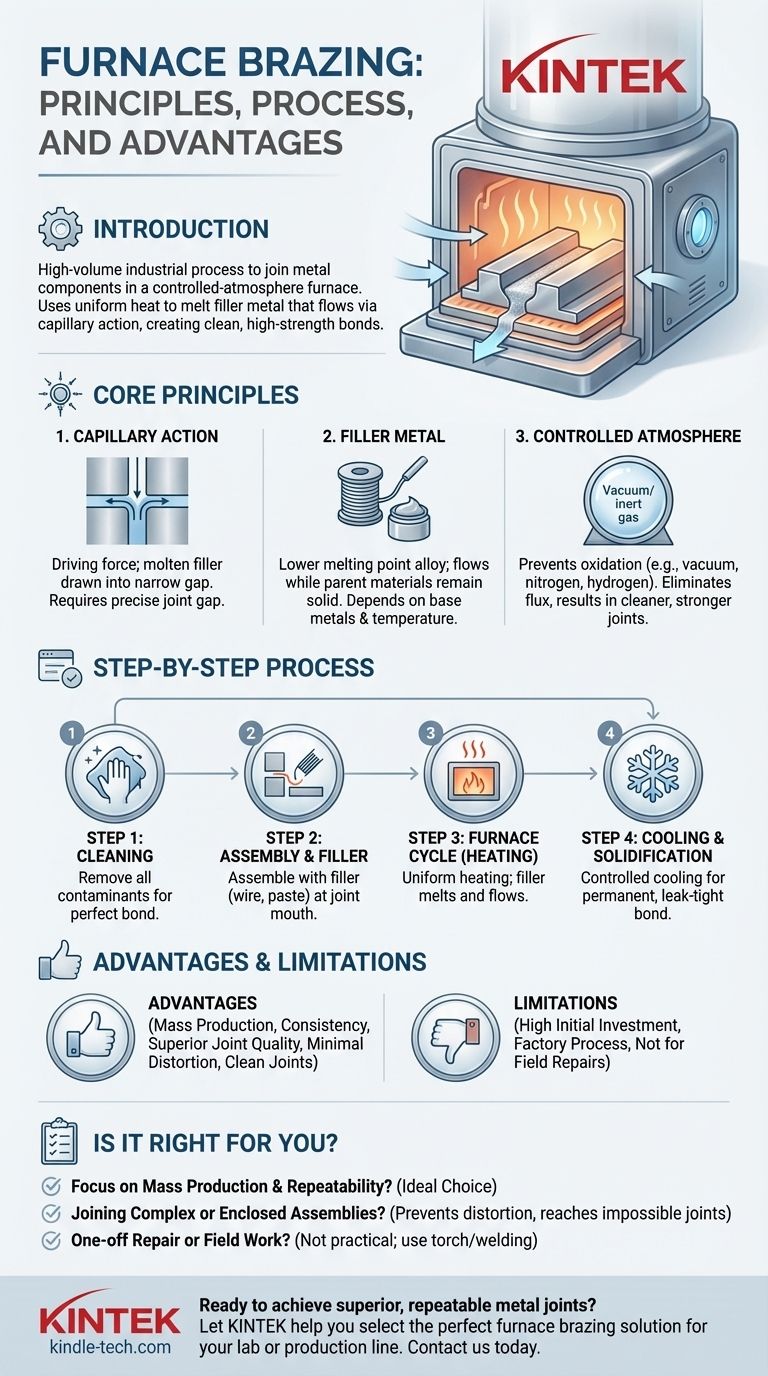

Die grundlegenden Prinzipien des Ofenlötens

Um den Prozess des Ofenlötens zu verstehen, müssen Sie zunächst die Kernprinzipien erfassen, die es zu einer zuverlässigen und effektiven Fügemethode machen. Es ist eine präzise Wissenschaft, nicht nur ein Erhitzungs- und Abkühlzyklus.

Kapillarwirkung: Die treibende Kraft

Der Erfolg jeder Lötoperation hängt von der Kapillarwirkung ab. Dies ist die physikalische Kraft, die das geschmolzene Füllmetall in den schmalen Spalt zwischen den beiden Grundkomponenten zieht.

Damit dies funktioniert, müssen die Teile mit einem bestimmten, gleichmäßigen Spalt konstruiert sein. Ist er zu breit, versagt die Kapillarwirkung; ist er zu eng, kann das Füllmaterial nicht fließen.

Die Rolle des Füllmetalls

Das Füllmetall ist der Dreh- und Angelpunkt des Prozesses. Es ist eine Legierung, deren Schmelzpunkt niedriger ist als der der zu verbindenden Grundwerkstoffe.

Dies ermöglicht es dem Füllmaterial, flüssig zu werden und in die Verbindung zu fließen, während die Grundkomponenten fest und dimensionsstabil bleiben. Die Wahl des Füllmaterials hängt von den Grundmetallen, der Betriebstemperatur und den Festigkeitsanforderungen ab.

Die Bedeutung einer kontrollierten Atmosphäre

Das Ofenlöten findet typischerweise in einer kontrollierten Atmosphäre statt, wie z. B. einem Vakuum oder einer Umgebung, die mit Inertgas wie Stickstoff oder Wasserstoff gefüllt ist.

Diese Atmosphäre verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens. Durch die Verhinderung der Oxidation macht der Ofen aggressive chemische Flussmittel überflüssig, was zu saubereren, stärkeren Verbindungen führt und die Nachbehandlungsreinigungsarbeiten reduziert.

Der schrittweise Prozess des Ofenlötens

Das Ofenlöten ist ein systematischer Prozess, bei dem Vorbereitung und Kontrolle von größter Bedeutung sind. Jeder Schritt ist entscheidend für ein erfolgreiches Ergebnis.

Schritt 1: Sorgfältige Reinigung

Alle Verunreinigungen – wie Öle, Fett, Schmutz und Oxide – müssen von den zu verbindenden Oberflächen entfernt werden. Eine vollkommen saubere Oberfläche ist unerlässlich, damit das Füllmetall die Grundmetalle „benetzt“ und eine starke Verbindung eingeht.

Schritt 2: Präzise Montage und Platzierung des Füllmaterials

Die gereinigten Komponenten werden in ihrer endgültigen Konfiguration zusammengebaut, oft mit speziellen Vorrichtungen gehalten. Das Füllmetall in Form eines Drahtes, einer Paste oder einer vorgeformten Unterlegscheibe wird an der Mündung der Verbindung platziert, bevor die Baugruppe in den Ofen kommt.

Schritt 3: Der Ofenzyklus (Erhitzen)

Die gesamte Baugruppe wird in den Ofen geladen. Der Ofen führt dann einen vorprogrammierten Heizzyklus durch und erhöht die Temperatur der Komponenten gleichmäßig auf die festgelegte Löttemperatur. Dies ist der Punkt, an dem das Füllmetall schmilzt und in die Verbindung fließt.

Schritt 4: Abkühlen und Verfestigen

Nach einer festgelegten Zeit bei Temperatur wird die Baugruppe kontrolliert abgekühlt. Beim Abkühlen verfestigt sich das Füllmetall und bildet eine permanente, dichte und starke metallurgische Verbindung zwischen den Komponenten.

Verständnis der Kompromisse und Vorteile

Obwohl das Ofenlöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner spezifischen Stärken und Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Hohes Volumen und Konsistenz

Der Hauptvorteil des Ofenlötens ist seine Eignung für die Massenproduktion. Ein Ofen kann Dutzende oder sogar Hunderte von Baugruppen in einer einzigen Charge bearbeiten und so eine hohe Konsistenz von Teil zu Teil gewährleisten.

Vorteil: Überlegene Verbindungsqualität

Die kontrollierte Atmosphäre minimiert die Oxidation, und die gleichmäßige Erwärmung verhindert thermische Verzerrungen, die bei lokaler Erwärmung durch einen Brenner auftreten können. Dies führt zu extrem sauberen, starken und ästhetisch ansprechenden Verbindungen.

Einschränkung: Hohe Anfangsinvestition

Lötöfen, insbesondere Vakuum- oder kontrollierte Atmosphärenmodelle, stellen eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren am besten für Produktionsumgebungen und weniger für kleine Werkstätten oder Einzelprojekte geeignet.

Einschränkung: Nicht geeignet für Reparaturen vor Ort

Das Ofenlöten ist im Grunde ein Fabrikprozess. Es ist völlig unpraktisch für Reparaturen im Feld oder zum Verbinden großer Strukturen, die nicht in einen Ofen gestellt werden können. Für diese Anwendungen sind Methoden wie das Löten mit einem Brenner oder Schweißen erforderlich.

Ist das Ofenlöten für Ihre Anwendung geeignet?

Die Wahl der richtigen Fügemethode hängt vollständig von den Zielen, dem Umfang und den logistischen Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Wiederholbarkeit liegt: Das Ofenlöten ist die ideale Wahl aufgrund seiner Fähigkeit, konsistente, qualitativ hochwertige Verbindungen in großen Chargen herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder geschlossener Baugruppen liegt: Die gleichmäßige Erwärmung eines Ofens verhindert Verzerrungen und kann Verbindungen in Fugen herstellen, die mit einem Brenner nicht zugänglich sind.

- Wenn Ihr Hauptaugenmerk auf einer einmaligen Reparatur oder Feldarbeit liegt: Das Ofenlöten ist keine praktikable Option; Sie müssen eine tragbare Methode wie das Löten mit einem Brenner oder Schweißen verwenden.

Letztendlich ist die Auswahl des richtigen Herstellungsprozesses der erste Schritt zu solider Ingenieurskunst und einem erfolgreichen Endprodukt.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung | Sorgfältige Reinigung & Montage | Verunreinigungen entfernen; Füllmetall für korrekten Fluss platzieren. |

| Erhitzen | Gleichmäßige Erwärmung in kontrollierter Atmosphäre | Füllmetall durch Kapillarwirkung schmelzen, ohne Teile zu oxidieren. |

| Abkühlen | Kontrollierte Verfestigung | Eine permanente, dichte, hochfeste metallurgische Verbindung herstellen. |

| Ergebnis | Hochvolumige Produktion | Konsistente, saubere und verzugsfreie Verbindungen effizient erzielen. |

Sind Sie bereit, überlegene, wiederholbare Metallverbindungen in Ihrem Labor oder Ihrer Produktionslinie zu erzielen?

Das Ofenlöten ist ein präziser Hochvolumenprozess, der sich ideal für die Herstellung sauberer, starker Verbindungen ohne Verzug eignet. Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um diese Technologie effektiv umzusetzen.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ofenlötlösung für Ihre spezifischen Materialien und Produktionsziele helfen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Spezialausrüstung Ihren Herstellungsprozess verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen