Die Reinigung eines Sputter-Coaters ist ein systematischer Prozess, der zwei unterschiedliche, aber gleichermaßen wichtige Aktivitäten umfasst: routinemäßige präventive Maßnahmen, um Kontaminationen von vornherein zu verhindern, und die regelmäßige physische Reinigung der Kammer und ihrer Komponenten. Die häufigste Kontaminationsquelle ist das Rückströmen von kohlenwasserstoffbasiertem Pumpenöl in die Kammer, weshalb die Isolierung der Vorpumpe bei Nichtgebrauch des Systems ein entscheidender erster Schritt zur Aufrechterhaltung der Sauberkeit ist.

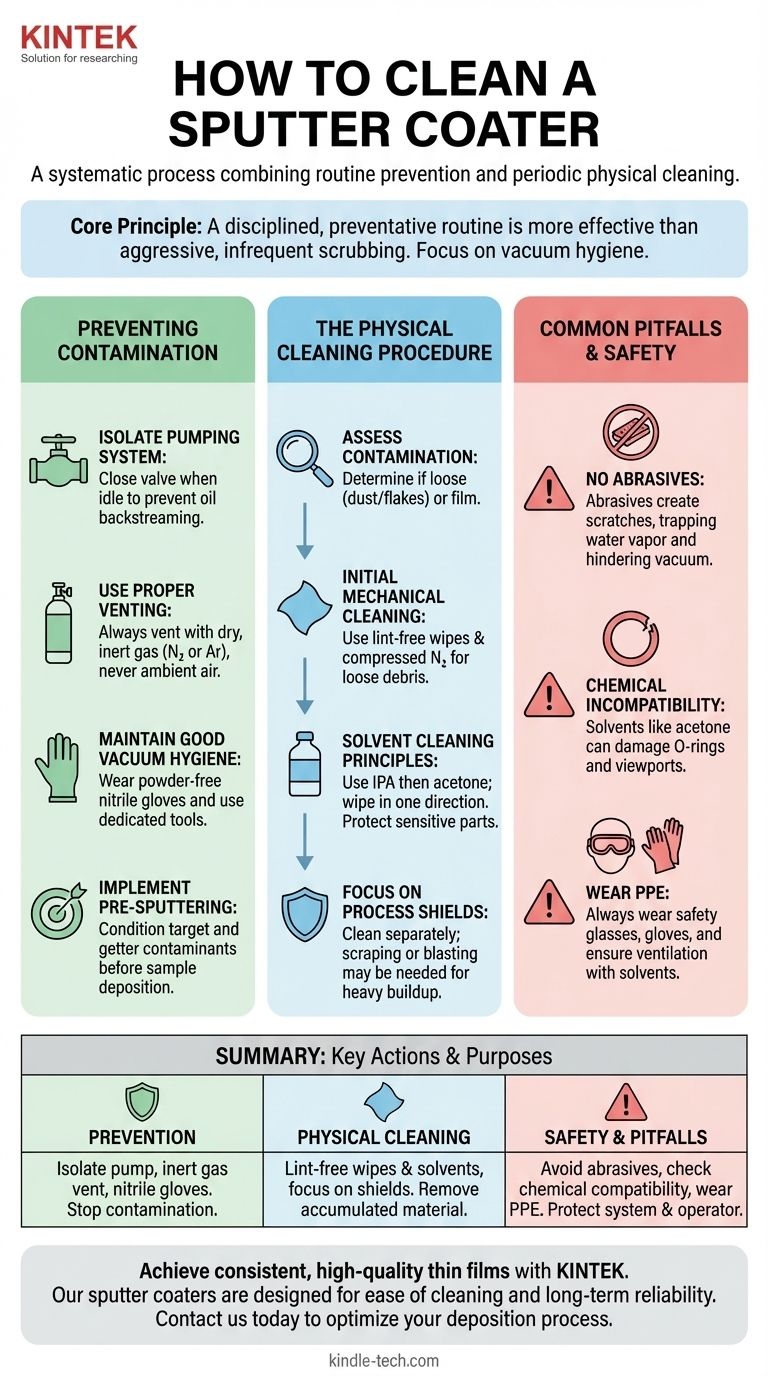

Das Kernprinzip der Sputter-Coater-Wartung besteht nicht in aggressivem, seltenem Schrubben. Es geht um eine disziplinierte, präventive Routine, die sich auf Vakuumhygiene konzentriert, ergänzt durch gezielte, methodische Reinigung nur bei Bedarf, um angesammeltes Material zu entfernen.

Die Grundlage: Kontamination verhindern

Der effektivste Weg, einen Sputter-Coater zu "reinigen", besteht darin, ihn erst gar nicht schmutzig werden zu lassen. Kontamination ist die Hauptursache für schlechte Filmhaftung, trübe Beschichtungen und inkonsistente Ergebnisse. Ein paar disziplinierte Gewohnheiten lösen die meisten Probleme.

Das Pumpsystem isolieren

Wie bereits erwähnt, ist Öl aus der Vorpumpe ein primärer Kontaminationsvektor. Wenn das System nicht in Gebrauch ist, aber unter Vakuum steht, schließen Sie immer das Ventil, das die Vorpumpe von der Hauptkammer isoliert. Diese einfache Maßnahme verhindert, dass Öldampf langsam in die saubere Umgebung zurückwandert.

Richtige Entlüftungsverfahren anwenden

Lüften Sie die Kammer niemals mit Raumluft in die Atmosphäre. Raumluft enthält Feuchtigkeit, Staub und Aerosole, die die Innenflächen sofort kontaminieren. Entlüften Sie die Kammer immer mit einem trockenen, inerten Gas wie Stickstoff (N₂) oder Argon (Ar), um ein sauberes und trockenes Inneres zu erhalten.

Gute Vakuumhygiene aufrechterhalten

Menschliche Interaktion ist eine Hauptquelle für Kontaminationen. Tragen Sie immer puderfreie Nitrilhandschuhe, wenn Sie etwas anfassen, das in die Kammer gelangt. Öle und Partikel von Ihren Händen können einen Abscheidungsprozess leicht ruinieren. Verwenden Sie saubere, spezielle Werkzeuge, die den Vakuumbereich niemals verlassen.

Vorsputtern implementieren (Target-Konditionierung)

Bevor Sie auf Ihre eigentliche Probe abscheiden, ist es üblich, mehrere Minuten lang auf einen Shutter zu sputtern. Dieser "Vorsputter"-Prozess reinigt die Targetoberfläche, indem er jegliche Oxidschicht oder Verunreinigungen entfernt, die sich darauf abgesetzt haben. Er hilft auch, verbleibenden Wasserdampf oder andere Verunreinigungen in der Kammer zu gettern (einzufangen).

Das physikalische Reinigungsverfahren

Wenn vorbeugende Maßnahmen nicht ausreichen oder Sie ein älteres System wiederherstellen, ist eine physikalische Reinigung erforderlich. Dies muss methodisch erfolgen.

Kontamination beurteilen

Bestimmen Sie zunächst die Art des Problems. Haben Sie es mit losen Flocken und Staub oder einem gleichmäßigen, schwer zu entfernenden Film zu tun? Die Art der Kontamination bestimmt die Reinigungsmethode.

Anfängliche mechanische Reinigung

Beginnen Sie mit der am wenigsten aggressiven Methode. Verwenden Sie fusselfreie Tücher (wie Kimwipes) und komprimierten trockenen Stickstoff, um losen Staub oder Flocken von den Kammerwänden, dem Probentisch und insbesondere den Abscheidungsschilden zu entfernen.

Prinzipien der Lösungsmittelreinigung

Wenn ein Materialfilm oder Öl zurückbleibt, müssen Sie Lösungsmittel verwenden. Beginnen Sie mit einem milden Lösungsmittel wie Isopropanol (IPA), das auf ein fusselfreies Tuch aufgetragen wird. Wenn das nicht ausreicht, können Sie ein stärkeres Lösungsmittel wie Aceton verwenden. Wischen Sie immer in eine Richtung, um eine erneute Ablagerung von Verunreinigungen zu vermeiden.

Fokus auf die Prozessschilde

Die abnehmbaren Metallschilde, die das Target und die Kammer umgeben, sind so konzipiert, dass sie den Großteil des gesputterten Materials auffangen. Diese sollten entfernt und separat gereinigt werden. Bei starker Ansammlung kann mechanisches Schaben oder Sandstrahlen erforderlich sein, dies sollte jedoch vorsichtig erfolgen, um die Oberfläche des Schildes nicht zu beschädigen.

Häufige Fehler und Sicherheit

Fehler bei der Reinigung können mehr Schaden anrichten als die ursprüngliche Kontamination. Das Verständnis der Kompromisse und Risiken ist für jeden Bediener unerlässlich.

Schleifmittel sind ein letztes Mittel

Verwenden Sie niemals Scheuerschwämme (wie Scotch-Brite) oder Schleifpapier auf den Innenflächen der Hauptkammer. Diese erzeugen mikroskopisch kleine Kratzer, die die Oberfläche dramatisch vergrößern, mehr Wasserdampf einschließen und es viel schwieriger machen, in Zukunft ein gutes Vakuum zu erreichen.

Chemische Inkompatibilität

Achten Sie auf die Materialien in Ihrem System. Lösungsmittel wie Aceton können Gummi-O-Ringe und Acryl-Sichtfenster beschädigen oder zerstören. Überprüfen Sie immer die Kompatibilität oder entfernen Sie empfindliche Komponenten, bevor Sie eine Lösungsmittelreinigung durchführen.

Persönliche Schutzausrüstung (PSA)

Tragen Sie beim Arbeiten mit Lösungsmitteln immer eine geeignete Schutzbrille und Handschuhe. Sorgen Sie für eine gute Belüftung des Bereichs, um das Einatmen von Dämpfen zu vermeiden. Sicherheit ist ein nicht verhandelbarer Aspekt der Systemwartung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Reinigungsstrategie sollte auf Ihre betrieblichen Anforderungen zugeschnitten sein. Das Ziel ist keine sterile Umgebung, sondern eine konstant saubere, die zuverlässige Ergebnisse liefert.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen, hochwertigen Filmabscheidung liegt: Ihre Bemühungen sollten zu 90 % auf präventive Maßnahmen wie richtige Entlüftung, Vorsputtern und Handschuhgebrauch gerichtet sein.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung eines stark kontaminierten Systems liegt: Befolgen Sie einen systematischen Prozess vom am wenigsten aggressiven (trockenes Abwischen) zum aggressivsten (Lösungsmittelreinigung) und stellen Sie sicher, dass Sie empfindliche Komponenten schützen.

Ein disziplinierter Ansatz sowohl bei der Prävention als auch bei der Reinigung ist der Schlüssel zu einer zuverlässigen und reproduzierbaren Sputterabscheidung.

Zusammenfassungstabelle:

| Reinigungsaspekt | Schlüsselaktion | Zweck |

|---|---|---|

| Prävention | Vorpumpe isolieren; mit Inertgas entlüften; Nitrilhandschuhe tragen | Kontamination von vornherein stoppen |

| Physische Reinigung | Fusselfreie Tücher & Lösungsmittel (IPA/Aceton) verwenden; Fokus auf Prozessschilde | Angesammeltes Material und Filme entfernen |

| Sicherheit & Fallstricke | Schleifmittel vermeiden; chemische Kompatibilität prüfen; PSA tragen | System und Bediener vor Schäden schützen |

Erzielen Sie konsistente, hochwertige Dünnschichten mit zuverlässiger Sputterbeschichtungsanlage von KINTEK.

Die richtige Wartung ist entscheidend für die Leistung, und KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die auf einfache Reinigung und langfristige Zuverlässigkeit ausgelegt sind. Unsere Sputter-Coater sind auf Vakuumhygiene ausgelegt, um Ihnen zu helfen, Kontaminationen zu verhindern und präzise Ergebnisse zu erzielen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Abscheidungsprozesses unterstützen. Kontaktieren Sie uns noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode