Im Kern ist die Metallverdampfung ein Prozess, bei dem ein Quellmetall in einer Hochvakuumkammer erhitzt wird, bis seine Atome genügend thermische Energie aufnehmen, um zu verdampfen. Diese verdampften Atome bewegen sich dann geradlinig und kondensieren auf einer kühleren Oberfläche, dem Substrat, wodurch ein ultradünner, fester Film entsteht. Dieser gesamte Prozess ist eine Form der Physikalischen Gasphasenabscheidung (PVD).

Die Frage ist nicht nur, wie man Metall in ein Gas umwandelt, sondern warum. Das Ziel ist fast immer, einen hochreinen, gleichmäßigen Dünnfilm auf einem anderen Material zu erzeugen. Die Wahl Ihrer Verdampfungsmethode – thermisch oder Elektronenstrahl – wird durch den Schmelzpunkt des Metalls und die Reinheitsanforderungen Ihres Endprodukts bestimmt.

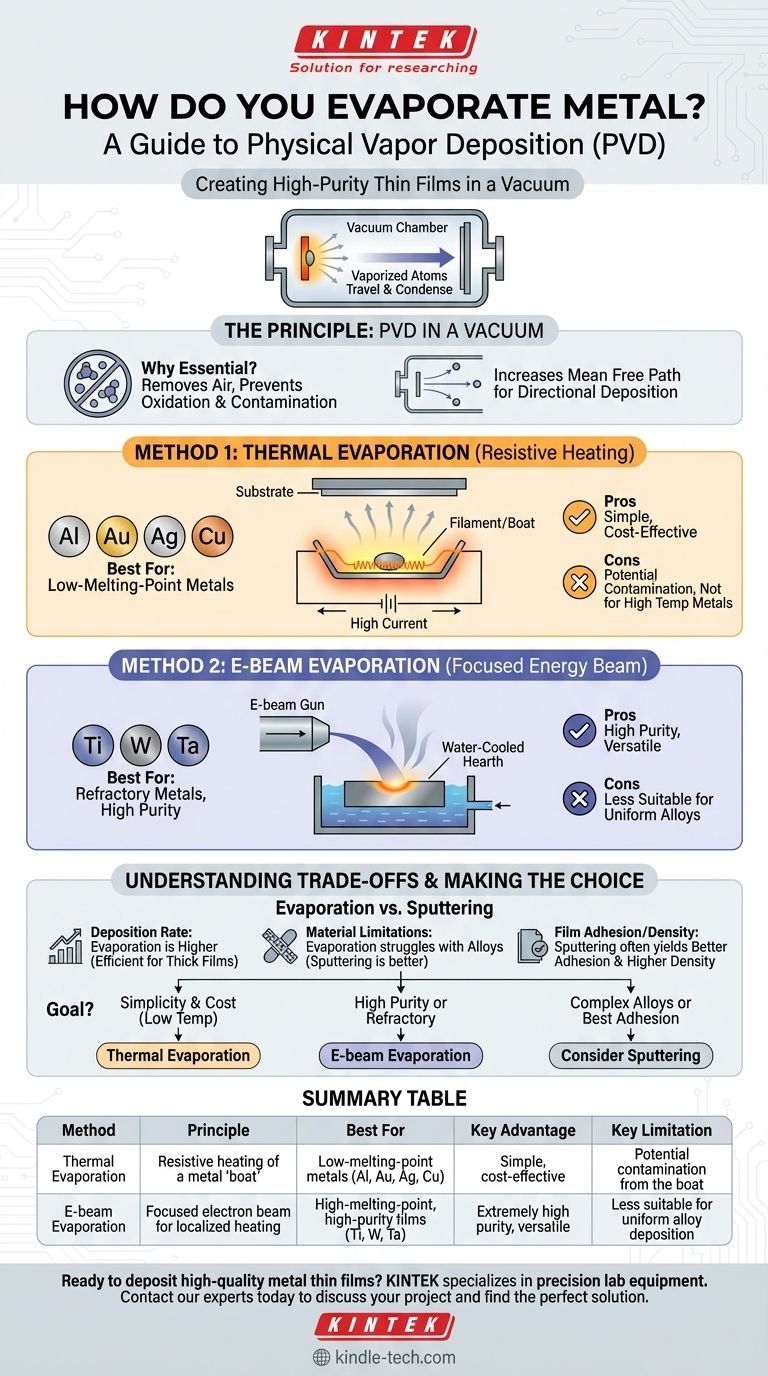

Das Prinzip: Physikalische Gasphasenabscheidung im Vakuum

Der gesamte Prozess der Metallverdampfung für die Dünnschichtbeschichtung hängt von einer entscheidenden Umgebung ab: einem Hochvakuum.

Warum ein Vakuum unerlässlich ist

Eine Vakuumkammer wird auf einen sehr niedrigen Druck gepumpt, wodurch die meisten Luftmoleküle entfernt werden. Dies ist aus zwei Gründen unerlässlich.

Erstens verhindert es, dass der heiße Metalldampf mit Sauerstoff oder Stickstoff in der Luft reagiert, was zu unerwünschten Oxiden oder Nitriden führen und den Film kontaminieren würde.

Zweitens erhöht es die mittlere freie Weglänge – den durchschnittlichen Abstand, den ein Dampfatom zurücklegen kann, bevor es mit einem anderen Gasmolekül kollidiert – dramatisch. In einem Hochvakuum bewegen sich Atome ungehindert von der Quelle zum Substrat, was eine gerichtete und saubere Abscheidung gewährleistet.

Methode 1: Thermische Verdampfung

Die thermische Verdampfung, oft auch als Widerstandsheizung bezeichnet, ist die einfachste Methode. Sie ist ein Arbeitspferd für die Abscheidung von Metallen mit relativ niedrigen Siedepunkten.

Wie es funktioniert: Widerstandsheizung

Das Quellmetall, oft in Form von Pellets oder Draht, wird in einen kleinen Behälter, eine sogenannte „Schiffchen“ oder ein „Filament“, gelegt. Dieses Schiffchen besteht typischerweise aus einem feuerfesten Material wie Wolfram, Molybdän oder Tantal.

Ein sehr hoher elektrischer Strom wird durch das Schiffchen geleitet. Der natürliche elektrische Widerstand des Schiffchens führt dazu, dass es sich stark erhitzt, ähnlich wie der Glühfaden in einer alten Glühbirne. Diese Wärme wird auf das Quellmetall übertragen, wodurch es schmilzt und dann verdampft.

Materialien und Anwendungen

Diese Methode funktioniert außergewöhnlich gut für Metalle wie Aluminium (Al), Gold (Au), Silber (Ag) und Kupfer (Cu). Sie wird häufig zur Herstellung von reflektierenden Beschichtungen auf Spiegeln, elektrischen Kontakten in der Elektronik und dekorativen Beschichtungen verwendet.

Hauptbeschränkung: Potenzielle Kontamination

Der Hauptnachteil der thermischen Verdampfung ist, dass das Schiffchenmaterial ebenfalls leicht verdampfen kann, was zu einer geringfügigen Kontamination des abgeschiedenen Films führt. Sie ist auch ungeeignet für Materialien mit sehr hohen Siedepunkten, da das Schiffchen selbst zu schnell schmelzen oder verdampfen würde.

Methode 2: Elektronenstrahlverdampfung (E-Beam)

Die Elektronenstrahlverdampfung (E-Beam) ist eine ausgefeiltere und leistungsstärkere Technik, die für hochreine Filme und Materialien mit hohem Schmelzpunkt unerlässlich ist.

Wie es funktioniert: Ein fokussierter Energiestrahl

In einem E-Beam-System wird ein hochenergetischer Elektronenstrahl erzeugt und magnetisch so geführt, dass er auf die Oberfläche des Quellmetalls trifft, das in einem wassergekühlten Kupfertiegel liegt.

Dieser fokussierte Strahl überträgt seine kinetische Energie direkt auf eine kleine Stelle des Quellmaterials, was zu lokaler Erwärmung und Verdampfung führt. Da der Rest des Quellmaterials und der Tiegel kühl bleiben, wird eine Kontamination praktisch ausgeschlossen.

Materialien und Anwendungen

Die E-Beam-Verdampfung ist der Standard für die Abscheidung von hochschmelzenden Metallen wie Titan (Ti), Wolfram (W) und Tantal (Ta). Sie wird auch zur Abscheidung von dielektrischen Materialien wie Siliziumdioxid (SiO₂) für optische Filter und fortschrittliche Halbleiterschichten verwendet.

Hauptvorteil: Reinheit und Vielseitigkeit

Da nur das Quellmetall erhitzt wird, erzeugt die E-Beam-Verdampfung Filme von extrem hoher Reinheit. Sie kann eine viel größere Bandbreite von Materialien abscheiden, einschließlich derer mit den höchsten Schmelzpunkten, was ihr eine weitaus größere Prozessvielseitigkeit verleiht.

Die Kompromisse verstehen

Verdampfung ist nicht die einzige PVD-Technik. Sie existiert neben dem Sputtern, und die Wahl zwischen ihnen hängt von Ihren spezifischen Zielen ab.

Abscheiderate

Die Verdampfung bietet typischerweise eine viel höhere Abscheiderate als das Sputtern. Dies macht sie effizienter für die Herstellung dickerer Filme oder für die Massenproduktion.

Materialbeschränkungen

Die thermische Verdampfung ist auf Metalle mit niedrigeren Temperaturen beschränkt. Die E-Beam-Verdampfung ist sehr vielseitig, hat aber Schwierigkeiten bei der gleichmäßigen Abscheidung von Legierungen, da die Bestandteile der Metalle mit unterschiedlichen Raten verdampfen können. Das Sputtern ist oft besser für die Abscheidung komplexer Legierungen geeignet.

Filmhaftung und Dichte

Das Sputtern bombardiert das Substrat mit energiereicheren Atomen im Vergleich zur Verdampfung. Dies führt im Allgemeinen zu Filmen mit besserer Haftung und höherer Dichte. Verdampfte Filme können manchmal weniger dicht sein oder mehr innere Spannungen aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Methode ist eine kritische Entscheidung, die auf Material, Kosten und den gewünschten Filmeigenschaften basiert.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosten für niedrigschmelzende Metalle (wie Aluminium oder Gold) liegt: Die thermische Verdampfung ist Ihr direkteste und wirtschaftlichste Weg.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit oder der Abscheidung von hochschmelzenden Metallen (wie Titan oder Wolfram) liegt: Die E-Beam-Verdampfung ist die notwendige und überlegene Wahl.

- Wenn Ihr Film eine komplexe Legierung oder die absolut beste Haftung erfordert: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die präzise Abscheidungstechnologie auszuwählen, die Ihren Material- und Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Methode | Prinzip | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|---|

| Thermische Verdampfung | Widerstandsheizung eines Metall-"Schiffchens" | Niedrigschmelzende Metalle (Al, Au, Ag, Cu) | Einfach, kostengünstig | Potenzielle Kontamination durch das Schiffchen |

| E-Beam-Verdampfung | Fokussierter Elektronenstrahl zur lokalen Erwärmung | Hochschmelzende, hochreine Filme (Ti, W, Ta) | Extrem hohe Reinheit, vielseitig | Weniger geeignet für die gleichmäßige Abscheidung von Legierungen |

Bereit, hochwertige Metall-Dünnschichten abzuscheiden? Die richtige Verdampfungsanlage ist entscheidend, um die Reinheit, Haftung und Gleichmäßigkeit zu erreichen, die Ihre Forschung oder Produktion erfordert. KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich thermischer und E-Beam-Verdampfungssysteme, um Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die perfekte Lösung für Ihre Dünnschichtanwendungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was bewirkt ein Elektronenstrahl? Ein vielseitiges Werkzeug für Schweißen, Sterilisation und Mikrofabrikation

- Welche Art der Abscheidung resultiert bei Hochvakuum? Erzielen Sie reine, hochleistungsfähige Dünnschichten mit PVD

- Wie hoch ist die Abscheiderate bei der Elektronenstrahlverdampfung? Kontrolle von Dünnschichtqualität und -geschwindigkeit

- Was ist die Schichtdickenuniformität? Erzielen Sie konsistente Leistung und höhere Ausbeute

- Wie funktioniert ein Vakuumverdampfungssystem? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist der Vorteil der thermischen Verdampfung gegenüber dem Sputtern? Schnellere, kostengünstige Dünnschichtabscheidung

- Was sind die Vorteile des Sputterns gegenüber der thermischen Verdampfung? Erzielen Sie eine überlegene Dünnschichtqualität

- Wie wird Ausgangsmaterial während der Abscheidung verdampft? Ein Leitfaden zu resistiven vs. E-Beam-Methoden