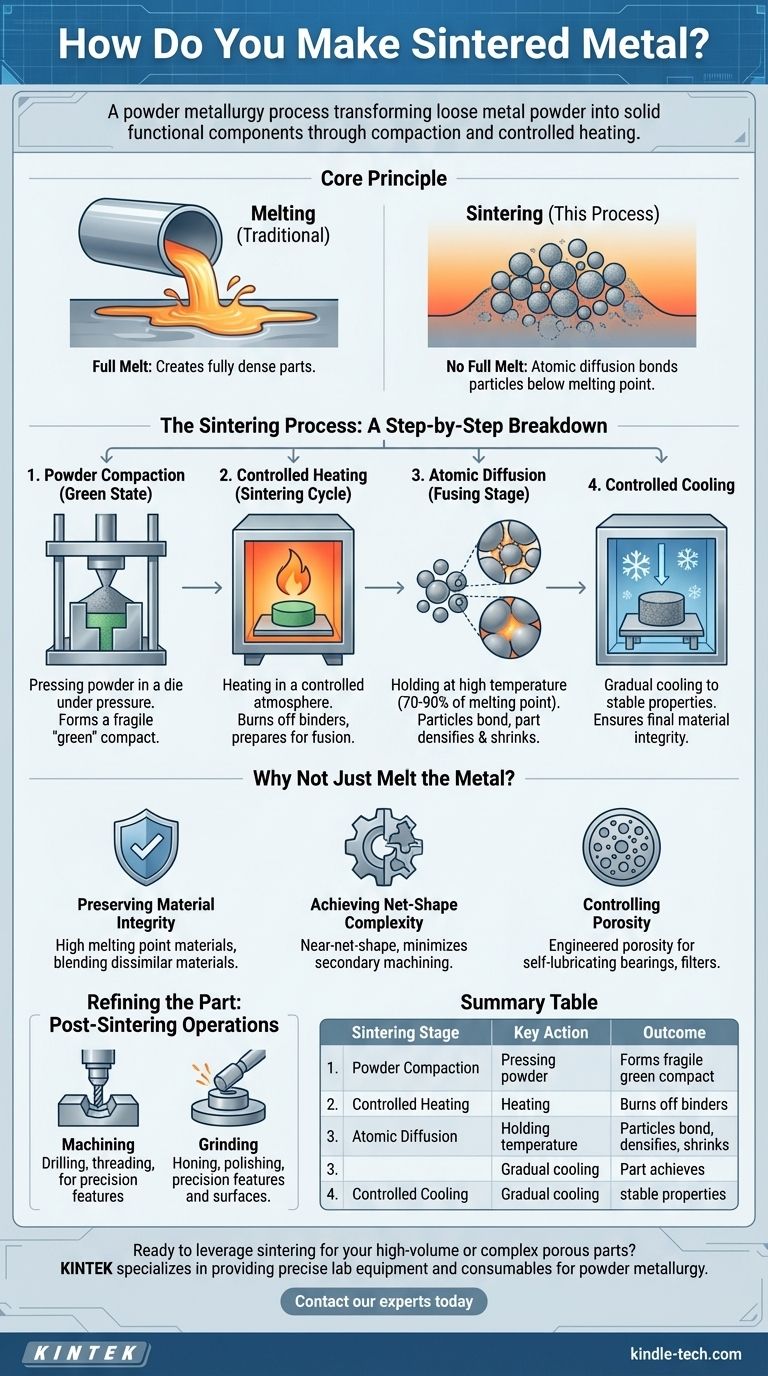

Die Herstellung eines Sintermetallteils ist ein pulvermetallurgischer Prozess, der loses Metallpulver in ein festes, funktionsfähiges Bauteil umwandelt. Er umfasst zwei Hauptstufen: erstens das Verdichten des Metallpulvers zu einer vorläufigen Form, dem sogenannten „Grünling“, und zweitens das Erhitzen dieses Grünlings in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes, wodurch die einzelnen Partikel miteinander verschmelzen.

Das Kernprinzip des Sinterns besteht nicht darin, das Material zu schmelzen, sondern Wärme und Druck zu nutzen, um die atomare Diffusion zwischen den Pulverpartikeln zu induzieren. Dieser Prozess verbindet sie zu einer festen Masse, reduziert systematisch interne Poren und erzeugt ein starkes, dichtes Bauteil mit spezifischen, konstruierten Eigenschaften.

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Sintern ist mehr als nur das Erhitzen eines Pulvers; es ist eine präzise Wärmebehandlung, die darauf abzielt, ein bestimmtes Ergebnis zu erzielen. Jede Phase spielt eine entscheidende Rolle für die Integrität des Endteils.

Schritt 1: Pulververdichtung (Der „grüne“ Zustand)

Vor dem Erhitzen wird das ausgewählte Metallpulver in eine Matrize gegossen und unter immensem Druck verdichtet.

Dieses anfängliche Pressen formt das Material in die gewünschte Form, bekannt als Grünling oder Grünkörper. Obwohl es seine Form behält, ist dieses Bauteil zerbrechlich und hat eine geringe mechanische Festigkeit.

Schritt 2: Kontrolliertes Erhitzen (Der Sinterzyklus)

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gelegt, um Oxidation zu verhindern. Die Temperatur wird schrittweise erhöht.

Während dieser anfänglichen Erhitzungsphase werden alle restlichen Schmierstoffe oder Bindemittel aus der Verdichtungsphase bei niedrigeren Temperaturen ausgebrannt.

Schritt 3: Atomare Diffusion (Die Fusionsphase)

Wenn das Teil die Zielsintertemperatur – typischerweise 70-90 % des Schmelzpunktes des Metalls – erreicht, findet auf mikroskopischer Ebene eine entscheidende Transformation statt.

Die einzelnen Pulverpartikel beginnen, sich an den Berührungspunkten diffusionszubinden. Die Kontaktfläche zwischen den Partikeln wächst, zieht sie näher zusammen und reduziert das Volumen der Poren zwischen ihnen.

Diese Fusion führt zur Verdichtung, bei der das Teil leicht schrumpft, während seine Porosität abnimmt und seine Gesamtdichte und Festigkeit dramatisch zunehmen.

Schritt 4: Kontrolliertes Abkühlen

Nachdem das neu verfestigte Teil für eine bestimmte Dauer auf Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Dies stellt sicher, dass es seine endgültigen, stabilen Materialeigenschaften erreicht, ohne thermische Spannungen einzuführen.

Warum das Metall nicht einfach schmelzen?

Das Verständnis, warum Sintern gegenüber traditionellem Gießen oder Schmelzen gewählt wird, offenbart seine einzigartigen technischen Vorteile. Der Prozess wird absichtlich unterhalb des Schmelzpunktes des Materials durchgeführt.

Erhaltung der Materialintegrität

Durch die Vermeidung einer vollständigen Schmelze ermöglicht das Sintern die Herstellung von Teilen aus Materialien mit sehr hohen Schmelzpunkten. Es ermöglicht auch das Mischen verschiedener Materialien, die durch Schmelzen nicht möglich wären, wie Metalle und Keramiken.

Erreichen von Nettoform-Komplexität

Sintern ist ein Nettoform- oder Nah-Nettoform-Verfahren. Die anfängliche Verdichtungsmatrize wird auf die präzisen Abmessungen des Endteils ausgelegt, wodurch der Bedarf an verschwenderischer Nachbearbeitung minimiert wird.

Kontrolle der Porosität

Im Gegensatz zum Schmelzen, das ein vollständig dichtes Teil erzeugt, ermöglicht das Sintern eine präzise Kontrolle der endgültigen Porosität. Dies ist ein entscheidendes Merkmal für Anwendungen wie selbstschmierende Lager oder Filter, bei denen miteinander verbundene Poren eine Designanforderung sind.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, weist der Sinterprozess inhärente Eigenschaften auf, die verstanden werden müssen, um richtig gehandhabt zu werden.

Inhärente Porosität

Sofern keine sekundären Operationen durchgeführt werden, behalten die meisten Sinterteile eine geringe Restporosität. Dies kann ein limitierender Faktor für Anwendungen sein, die höchste Zugfestigkeit oder Ermüdungsbeständigkeit erfordern.

Werkzeugkosten und Designbeschränkungen

Die für die Verdichtung erforderlichen Hartwerkzeuge (Matrizen und Stempel) können komplex und teuer in der Herstellung sein. Dies macht den Prozess am kostengünstigsten für Großserienproduktionen.

Die Notwendigkeit von Sekundäroperationen

Obwohl es sich um ein Nah-Nettoform-Verfahren handelt, kann das Sintern oft nicht die ultrafeinen Toleranzen oder spezifischen Merkmale erzeugen, die für ein fertiges Bauteil erforderlich sind. Die Nachbearbeitung ist ein häufiger und erwarteter Teil des Arbeitsablaufs.

Verfeinerung des Teils: Nachsinteroperationen

Um die endgültigen Spezifikationen zu erfüllen, durchlaufen Sinterteile häufig sekundäre Fertigungsschritte.

Bearbeitung für Präzisionsmerkmale

Standardbearbeitungsvorgänge werden verwendet, um Merkmale hinzuzufügen, die während der Verdichtung nicht geformt werden können. Dazu gehören Prozesse wie Gewindeschneiden, Bohren, Ausbohren, Fräsen und Gewindebohren.

Schleifen für Oberfläche und Abmessung

Für Anwendungen, die hochpräzise Oberflächen oder enge Maßhaltigkeit erfordern, werden Schleifprozesse eingesetzt. Dazu gehören Honen, Läppen und Polieren, um die endgültig gewünschte Oberfläche zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig vom primären Ziel Ihres Projekts ab. Das Sintern bietet eine Reihe von Fähigkeiten, die es ideal für spezifische Anwendungen machen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl für seine Fähigkeit, komplizierte Formen mit minimalem Materialabfall und hoher Wiederholgenauigkeit zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bauteilen mit kontrollierter Porosität liegt: Sintern ist eines der wenigen Verfahren, mit dem Sie die Dichte eines Teils gezielt steuern können, was es für Filter oder selbstschmierende Lager unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf absoluter maximaler Festigkeit und null Porosität liegt: Möglicherweise müssen Sie nach dem Sintern zusätzliche Verdichtungsschritte in Betracht ziehen oder alternative Verfahren wie Schmieden oder Präzisionsguss evaluieren.

Indem Sie das Sintern als vollständigen Prozess vom Pulver bis zum fertigen Teil verstehen, können Sie seine einzigartigen Vorteile in der Fertigung effektiv nutzen.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Pulververdichtung | Pulver in einer Matrize pressen | Bildet einen zerbrechlichen „Grünling“ |

| 2. Kontrolliertes Erhitzen | Erhitzen in einem Ofen unterhalb des Schmelzpunktes | Brennt Bindemittel ab, bereitet auf die Fusion vor |

| 3. Atomare Diffusion | Halten bei hoher Temperatur | Partikel verbinden sich, Teil verdichtet sich und schrumpft |

| 4. Kontrolliertes Abkühlen | Allmähliches Abkühlen in kontrollierter Atmosphäre | Teil erreicht endgültige, stabile Eigenschaften |

Bereit, das Sintern für Ihre Großserien- oder komplexen porösen Teile zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche pulvermetallurgische Prozesse unerlässlich sind. Ob Sie neue Materialien entwickeln oder Ihren Sinterzyklus optimieren, unser Fachwissen und unsere zuverlässigen Produkte unterstützen den Erfolg Ihres Labors. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterfähigkeiten verbessern und Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien