Gold-Sputtern ist eine physikalische Gasphasenabscheidung (PVD), die verwendet wird, um eine außergewöhnlich dünne und gleichmäßige Goldschicht auf eine Oberfläche aufzubringen. Es beinhaltet keine chemische Reaktion. Stattdessen werden hochenergetische Ionen eines Inertgases, wie Argon, verwendet, um Goldatome physisch von einem festen Ausgangsmaterial, dem Target, abzulösen. Diese abgelösten Goldatome bewegen sich dann durch ein Vakuum und lagern sich auf dem gewünschten Objekt oder Substrat ab, wodurch die Beschichtung entsteht.

Im Kern ist das Gold-Sputtern ein hochkontrollierter, atomarer Sandstrahlprozess. Er verwendet energetisierte Gasionen, um einzelne Atome von einer reinen Goldquelle abzuspalten, die sich dann als konsistenter Dünnfilm auf einer Zieloberfläche in einer Vakuumkammer ablagern.

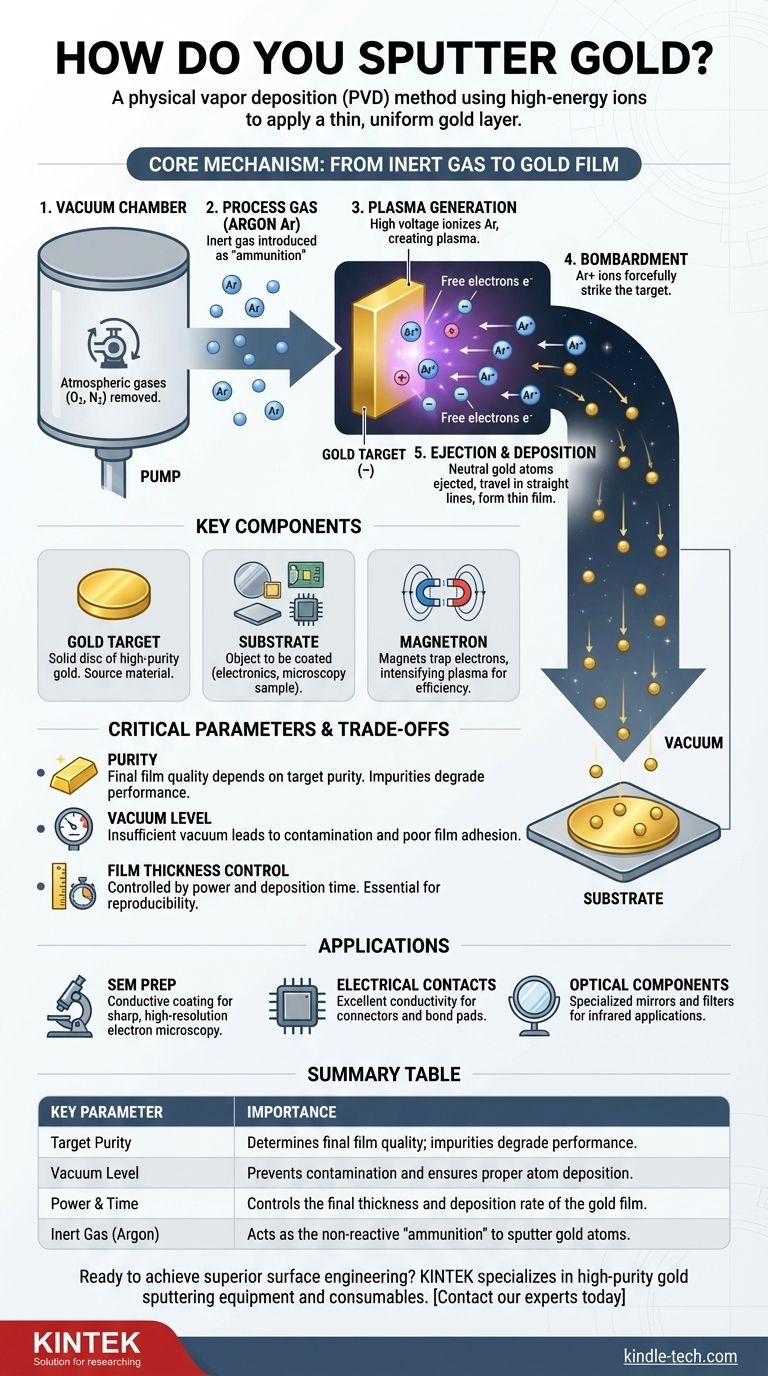

Der Kernmechanismus: Vom Inertgas zum Goldfilm

Das Verständnis des Sputterprozesses erfordert eine Aufschlüsselung in eine Abfolge physikalischer Ereignisse, die unter präzise kontrollierten Bedingungen ablaufen.

Erzeugung der Vakuumumgebung

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dieser erste Schritt ist entscheidend, da er atmosphärische Gase wie Sauerstoff und Stickstoff entfernt, die sonst mit dem Gold reagieren oder die Abscheidung stören und den endgültigen Film kontaminieren könnten.

Einleiten des Prozessgases

Sobald ein Vakuum hergestellt ist, wird eine kleine, abgemessene Menge eines hochreinen Inertgases, meist Argon (Ar), in die Kammer zurückgeführt. Dieses Gas reagiert nicht chemisch mit dem Gold, dient aber als „Munition“ für den Sputterprozess.

Erzeugung des Plasmas

Eine starke negative elektrische Spannung wird an das feste Goldtarget angelegt. Diese hohe Spannung ionisiert die Argon-Gasatome, indem sie ihnen Elektronen entzieht, wodurch eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen entsteht. Dieser energetisierte, leuchtende Materiezustand wird als Plasma bezeichnet.

Die Beschussphase

Die positiv geladenen Argon-Ionen werden mit Gewalt auf das negativ geladene Goldtarget beschleunigt, ähnlich wie sich entgegengesetzte Pole eines Magneten anziehen. Sie kollidieren mit erheblicher kinetischer Energie mit der Oberfläche des Goldtargets.

Auswurf und Abscheidung

Dieser hochenergetische Aufprall ist das „Sputterereignis“. Der Impuls des Argon-Ions wird auf die Goldatome an der Oberfläche übertragen, wodurch sie genügend Energie erhalten, um von dem Target abgelöst oder „gesputtert“ zu werden. Diese ausgestoßenen, neutralen Goldatome bewegen sich dann geradlinig, bis sie auf eine Oberfläche – einschließlich Ihres Substrats – treffen, wo sie kondensieren und einen dünnen, gleichmäßigen Film bilden.

Schlüsselkomponenten eines Sputtersystems

Mehrere Schlüsselkomponenten arbeiten zusammen, um diesen Prozess zu ermöglichen.

Das Goldtarget

Dies ist das Ausgangsmaterial für die Beschichtung. Es ist eine feste Scheibe oder Platte aus extrem reinem Gold. Die Reinheit ist von größter Bedeutung, da alle Verunreinigungen im Target in den endgültigen Film übertragen werden und möglicherweise dessen elektrische oder optische Eigenschaften verändern könnten.

Das Substrat

Dies ist einfach das Objekt oder Material, das Sie mit Gold beschichten möchten. Es kann von einem Siliziumwafer für die Elektronik bis zu einer biologischen Probe für die Mikroskopie reichen.

Das Magnetron

Moderne Sputtersysteme platzieren oft Magnete hinter dem Target. Dieses Gerät, bekannt als Magnetron, verwendet Magnetfelder, um die freien Elektronen aus dem Plasma nahe der Targetoberfläche einzufangen. Dies intensiviert die Ionisierung des Argongases, macht den Sputterprozess wesentlich effizienter und ermöglicht den Betrieb bei niedrigeren Drücken.

Verständnis der Kompromisse und kritischen Parameter

Obwohl leistungsstark, ist der Sputterprozess nicht ohne Komplexität. Ein qualitativ hochwertiges Ergebnis hängt von der sorgfältigen Kontrolle mehrerer Variablen ab.

Die Bedeutung der Reinheit

Der endgültige Film ist nur so rein wie seine Quelle. Die Verwendung eines Goldtargets mit geringerer Reinheit kann Verunreinigungen einführen, die die elektrische Leitfähigkeit verschlechtern, den Kontaktwiderstand erhöhen oder die optischen Eigenschaften verändern. Dies ist ein kritischer Faktor für Hochleistungsanwendungen.

Die Rolle des Vakuumniveaus

Ein „leckes“ oder unzureichendes Vakuum ist ein häufiger Fehlerpunkt. Wenn das Vakuum schlecht ist, kollidieren restliche atmosphärische Atome während ihres Flugs mit den gesputterten Goldatomen, wodurch diese möglicherweise reagieren oder streuen. Dies führt zu einem kontaminierten, weniger dichten und schlecht haftenden Film.

Kontrolle der Filmdicke

Die Dicke der abgeschiedenen Goldschicht wird durch zwei Hauptfaktoren gesteuert: die an das Target angelegte Leistung und die Abscheidungszeit. Eine höhere Leistung führt zu einem intensiveren Ionenbeschuss und einer schnelleren Abscheidungsrate. Eine präzise Kontrolle dieser Parameter ist entscheidend für die Herstellung von Filmen mit reproduzierbaren und spezifischen Dicken.

Wie Sie dies auf Ihr Projekt anwenden können

Gold-Sputtern wird für spezifische Anwendungen gewählt, bei denen seine einzigartigen Eigenschaften unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Präparation nichtleitender Proben für die Elektronenmikroskopie (REM) liegt: Das Sputtern einer dünnen Goldschicht bietet einen leitfähigen Pfad zur Erdung der Probe, verhindert Ladungsaufbau und ermöglicht scharfe, hochauflösende Bilder.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochzuverlässiger elektrischer Kontakte liegt: Gesputtertes Gold ist ideal für Steckverbinder, Bondpads und Elektroden in der Elektronik aufgrund seiner ausgezeichneten Leitfähigkeit und überlegenen Beständigkeit gegen Korrosion und Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Komponenten liegt: Eine präzise kontrollierte Schicht aus gesputtertem Gold kann zur Herstellung spezialisierter Spiegel und Filter verwendet werden, insbesondere für Infrarotanwendungen.

Letztendlich ist das Gold-Sputtern eine präzise und vielseitige Methode zur Oberflächengestaltung auf atomarer Ebene, die eine für Wissenschaft und Technologie entscheidende Leistung liefert.

Zusammenfassungstabelle:

| Schlüsselparameter | Bedeutung |

|---|---|

| Target-Reinheit | Bestimmt die Qualität des Endfilms; Verunreinigungen verschlechtern die Leistung. |

| Vakuumniveau | Verhindert Kontamination und gewährleistet eine ordnungsgemäße Atomabscheidung. |

| Leistung & Zeit | Steuert die endgültige Dicke und Abscheidungsrate des Goldfilms. |

| Inertgas (Argon) | Dient als nicht reaktive „Munition“ zum Sputtern von Goldatomen. |

Bereit für eine überragende Oberflächentechnik mit Gold-Sputtern? KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich Gold-Sputtertargets und -systeme. Ob Sie Proben für die REM-Analyse vorbereiten, zuverlässige elektrische Kontakte herstellen oder optische Komponenten entwickeln – unsere Lösungen gewährleisten präzise, kontaminationsfreie Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Goldplattierte Elektrode

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Produkte der Pyrolyse? Ein Leitfaden zu Biokohle, Bio-Öl und Synthesegas

- Kann man Aluminiumguss wärmebehandeln? Spezifische Legierungen für anspruchsvolle Anwendungen stärken

- Was ist die Hauptfunktion von Laboröfen bei der Bestimmung des Feuchtigkeitsgehalts von Biomasse? Sicherstellung einer genauen Energiekalibrierung

- Was ist die 20er-Regel beim Rotationsverdampfer? Effiziente Lösungsmitteleindampfung & -rückgewinnung meistern

- Was sind die beiden Strukturen von Schimmelpilzen? Hyphen und Myzel verstehen

- Warum ist es notwendig, während Experimenten zum Abbau von Azofarbstoffen einen mechanischen Rührer oder Schüttler zu verwenden? Optimieren Sie Ihre Ergebnisse

- Was ist die Funktion eines Labor-Ultraschallreinigers im Oberflächenbehandlungs-Workflow für Reintitan?

- Warum müssen wir einige der Laborgeräte im Labor richtig verwenden? Die Grundlage sicherer und präziser Wissenschaft