Die Standardmethode zur Übertragung von Graphen von Kupferfolie ist ein Nasstransferprozess, bei dem eine Polymerschicht als temporäre mechanische Stütze verwendet wird. Dieser Prozess umfasst das Beschichten des Graphens mit dem Polymer, das chemische Ätzen des Kupfersubstrats, das Übertragen des nun frei schwimmenden Graphen/Polymerfilms auf ein neues Substrat und schließlich das Auflösen der Polymerstütze, um eine saubere Graphenschicht zurückzulassen.

Die Kernherausforderung beim Graphentransfer besteht nicht nur darin, das Material zu bewegen, sondern seine ursprüngliche, nur ein Atom dicke Struktur zu erhalten. Der Erfolg hängt davon ab, Risse, Falten und chemische Verunreinigungen zu verhindern, da jeder Defekt die außergewöhnlichen Eigenschaften, die Sie nutzen möchten, beeinträchtigt.

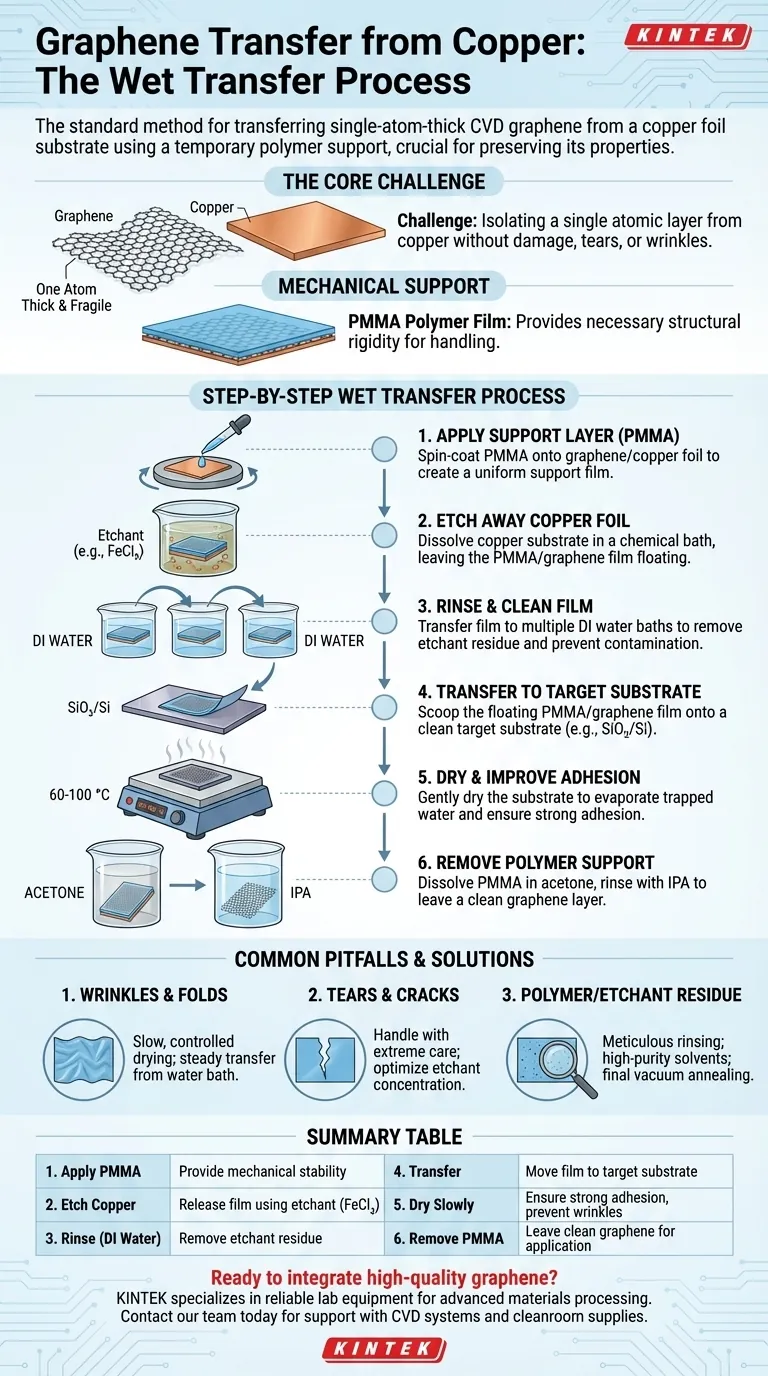

Die Herausforderung: Isolierung einer einzelnen Atomschicht

Graphen, das mittels chemischer Gasphasenabscheidung (CVD) auf Kupferfolie gezüchtet wurde, ist von hoher Qualität, aber chemisch gebunden und physikalisch an diesem Metallwachstumssubstrat haftend. Das Ziel ist es, diesen unglaublich dünnen Film – nur ein Atom dick – auf ein neues, nützliches Substrat (wie Siliziumdioxid) zu bewegen, ohne ihn zu zerstören.

Die Rolle der mechanischen Stütze

Eine freischwebende Graphenschicht ist für die Handhabung im makroskopischen Maßstab viel zu zerbrechlich. Sie würde sofort falten, reißen und zusammenfallen.

Um dies zu verhindern, wird vor Beginn des Transferprozesses eine Stützschicht, typischerweise ein Polymer wie PMMA (Polymethylmethacrylat), auf das Graphen aufgetragen. Diese Polymerschicht bietet die notwendige strukturelle Steifigkeit, um die Graphenschicht sicher handhaben zu können.

Der Standard-Nasstransferprozess: Eine Schritt-für-Schritt-Anleitung

Dieses Verfahren ist das Arbeitspferd in akademischen Laboren und der industriellen Forschung und Entwicklung für die Bewegung von CVD-Graphen.

Schritt 1: Auftragen der Stützschicht

Der erste Schritt besteht darin, die temporäre Stützstruktur zu erzeugen. Eine Lösung von PMMA, gelöst in einem Lösungsmittel (wie Anisol), wird auf die Graphen/Kupferfolie aufgetragen.

Die gebräuchlichste Methode ist das Schleuderbeschichten (Spin-Coating), das einen gleichmäßigen, dünnen PMMA-Film über die gesamte Oberfläche erzeugt. Die Dicke dieser Schicht ist ein Schlüsselparameter; eine dickere Schicht bietet mehr Halt, kann aber später schwerer sauber zu entfernen sein.

Schritt 2: Ätzen der Kupferfolie

Nachdem das Graphen geschützt ist, kann das Kupfersubstrat entfernt werden. Die mit PMMA beschichtete Folie wird in ein chemisches Bad gegeben, das Kupfer auflöst, aber Graphen oder PMMA nicht angreift.

Häufig verwendete Ätzmittel sind Eisen(III)-chlorid (FeCl₃) oder Ammoniumpersulfat ((NH₄)₂S₂O₈). Während das Kupfer über mehrere Stunden weggeätzt wird, wird der transparente PMMA/Graphen-Film freigesetzt und bleibt auf der Oberfläche der Ätzlösung schwimmen.

Schritt 3: Spülen und Reinigen des Graphenfilms

Dies ist ein entscheidender Schritt, um hochwertiges Graphen zu gewährleisten. Der schwimmende Film wird mit Ätzmittelrückständen bedeckt sein, die, wenn sie nicht entfernt werden, die endgültige Graphenschicht verunreinigen und ihre elektronischen Eigenschaften ruinieren.

Der PMMA/Graphen-Film wird vorsichtig, oft mehrmals, in Bäder mit deionisiertem (DI) Wasser überführt, um alle restlichen Chemikalien abzuwaschen.

Schritt 4: Übertragen auf das Zielsubstrat

Sobald er sauber ist, ist der Film bereit für den Transport zu seinem endgültigen Bestimmungsort. Ein Zielsubstrat, wie ein Siliziumwafer mit einer Siliziumdioxidschicht (SiO₂/Si), wird in einem Winkel in das DI-Wasserbad getaucht.

Das Substrat wird dann langsam herausgehoben, wobei der schwimmende PMMA/Graphen-Film aus dem Wasser „geschöpft“ wird. Die Oberflächenspannung hilft dem Film, gleichmäßig auf dem neuen Substrat zu haften.

Schritt 5: Trocknen und Verbessern der Haftung

Das Substrat mit dem nassen Film wird nun vorsichtig getrocknet. Dies geschieht oft, indem es in einer Umgebung mit geringer Luftfeuchtigkeit belassen oder sanft auf einer Heizplatte bei niedriger Temperatur (z. B. 60–100 °C) erhitzt wird.

Dieser langsame Trocknungsprozess ist entscheidend, um eingeschlossenes Wasser zwischen dem Graphen und dem Substrat verdunsten zu lassen und so einen engen Kontakt und eine starke Haftung zu gewährleisten und gleichzeitig Faltenbildung zu verhindern.

Schritt 6: Entfernen der Polymerstütze

Der letzte Schritt besteht darin, die PMMA-Stützschicht zu entfernen, sodass nur noch reines Graphen übrig bleibt. Das Substrat wird in ein Lösungsmittel getaucht, das PMMA auflöst, am häufigsten Aceton.

Nachdem sich das PMMA aufgelöst hat, wird das Substrat typischerweise in Isopropanol (IPA) gespült, um alle letzten Aceton- oder Polymerreste zu entfernen. Nach einem abschließenden sanften Trocknen ist der Graphentransfer abgeschlossen.

Häufige Fallstricke und wie man sie vermeidet

Die Qualität Ihres Endgeräts hängt vollständig von der Qualität des Transfers ab. Zu wissen, was schiefgehen kann, ist der Schlüssel zum Erfolg.

Falten und Knicke

Diese werden oft durch eingeschlossenes Wasser oder ungleichmäßige Spannung während der Trocknungsphase verursacht. Um sie zu vermeiden, stellen Sie sicher, dass der Trocknungsprozess langsam und gleichmäßig erfolgt. Auch das Ziehen des Films aus dem Wasserbad in einem gleichmäßigen, kontrollierten Tempo ist entscheidend.

Risse und Brüche

Mechanische Beanspruchung ist der Feind eines nur ein Atom dicken Films. Gehen Sie beim Spülen mit äußerster Vorsicht mit dem frei schwimmenden Film um. Die Verwendung eines zu aggressiven Ätzmittels kann auch zu Nadellöchern im Kupfer führen, die Risse verursachen. Die Optimierung der Ätzmittelkonzentration ist daher wichtig.

Polymer- und Ätzmittelrückstände

Dies ist das häufigste und heimtückischste Problem, da die Rückstände oft unsichtbar sind, aber die elektrische Leistung von Graphen drastisch verschlechtern. Die Lösung ist eine akribische Reinigung. Verwenden Sie mehrere, frische DI-Wasserbäder zum Spülen und hochreine Lösungsmittel zur Polymerentfernung. Für Hochleistungsanwendungen kann ein abschließender Schritt der Vakuumglühung (Erhitzen im Vakuum) helfen, hartnäckige Rückstände zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Transfermethode ist diejenige, die die Anforderungen Ihrer Anwendung erfüllt.

- Wenn Ihr Hauptaugenmerk auf maximaler elektronischer Leistung liegt: Priorisieren Sie die Sauberkeit über alles. Verwenden Sie mehrere Spülschritte, hochreine Lösungsmittel und ziehen Sie eine abschließende Vakuumglühung in Betracht, um eine makellose Graphenoberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität großer Flächen liegt: Verwenden Sie eine etwas dickere PMMA-Stützschicht für eine bessere mechanische Stabilität und stellen Sie einen sehr langsamen, kontrollierten Trocknungsprozess sicher, um Falten und Risse zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz für erste Tests liegt: Sie können ein konzentrierteres Ätzmittel verwenden, um die Kupferentfernung zu beschleunigen, müssen sich jedoch bewusst sein, dass dies die Qualität leicht beeinträchtigen und mehr Defekte verursachen kann.

Die Beherrschung des Transferprozesses ist die grundlegende Fähigkeit, die erforderlich ist, um das transformative Potenzial von Graphen in jeder Anwendung freizusetzen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | PMMA-Stützschicht auftragen | Mechanische Stabilität für die Handhabung bereitstellen |

| 2 | Kupfersubstrat ätzen | Graphen/PMMA-Film mithilfe von FeCl₃ oder (NH₄)₂S₂O₈ freisetzen |

| 3 | In DI-Wasser spülen | Ätzmittelrückstände entfernen, um Kontamination zu verhindern |

| 4 | Auf Zielsubstrat übertragen | Film auf SiO₂/Si oder ein anderes nützliches Substrat „schöpfen“ |

| 5 | Langsam trocknen | Starke Haftung sicherstellen und Falten verhindern |

| 6 | PMMA mit Aceton entfernen | Saubere Graphenschicht für die Anwendung hinterlassen |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf die Verarbeitung fortschrittlicher Materialien zugeschnitten sind, einschließlich CVD-Systemen und Reinraumzubehör. Ob Sie den Graphentransfer für Elektronik optimieren oder für industrielle Anwendungen skalieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Innovationsziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten