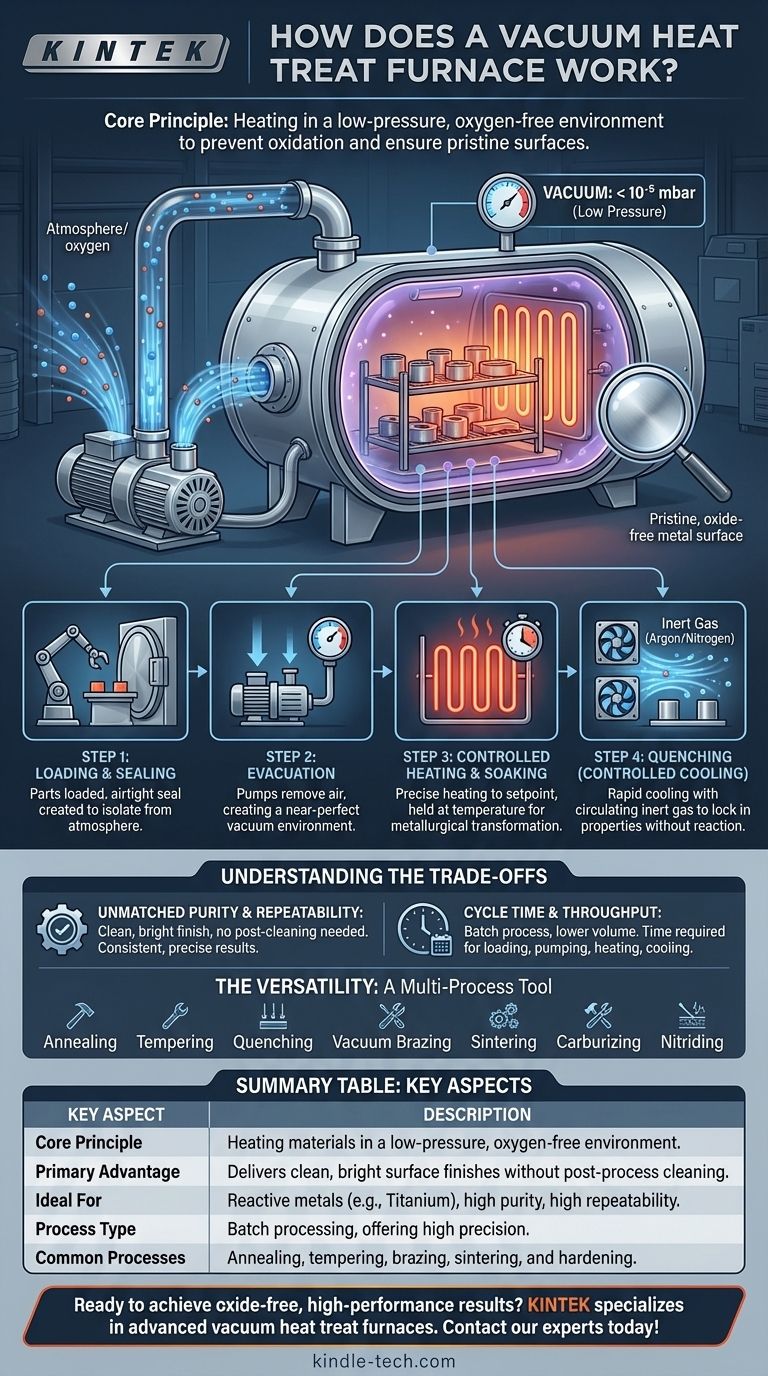

Im Grunde funktioniert ein Vakuumwärmebehandlungs-Ofen, indem die Atmosphäre aus einer versiegelten Kammer entfernt wird, bevor ein Material auf eine bestimmte Temperatur erhitzt wird. Dieser Prozess nutzt ein Vakuumsystem, um reaktive Gase wie Sauerstoff abzusaugen, gefolgt von präzisen Heiz- und kontrollierten Abkühlzyklen. Diese Methode bietet Metallurgen eine außergewöhnliche Kontrolle über die endgültigen Eigenschaften des Materials.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Material zu erhitzen, sondern dies in einer chemisch nicht reaktiven Umgebung zu tun. Durch die Eliminierung von Sauerstoff und anderen atmosphärischen Verunreinigungen wird Oxidation verhindert und sichergestellt, dass die Oberfläche des Materials makellos bleibt, was metallurgische Ergebnisse ermöglicht, die in einem herkömmlichen Ofen unmöglich sind.

Das Grundprinzip: Kontrolle der Atmosphäre

Ein Vakuumofen ist eine umfassende Technologie, die Vakuum- und Wärmebehandlungsgrundsätze integriert. Sein Hauptvorteil ergibt sich aus der Steuerung der Umgebung, in der der thermische Prozess stattfindet.

Was ist eine „Vakuum“-Umgebung?

Der Begriff „Vakuum“ bezieht sich auf jeden atmosphärischen Druck unter dem normalen Meeresspiegeldruck. Es bedeutet keine perfekte Leere.

Vakuumöfen arbeiten in Umgebungen, die von niedrigem bis zu ultrahohem Vakuum reichen, abhängig von den Material- und Prozessanforderungen. Der Schlüssel liegt darin, die Anzahl der Gasmoleküle, insbesondere Sauerstoff, zu reduzieren, die mit den Teilen interagieren können.

Das Hauptziel: Eliminierung der Oxidation

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft. Diese Reaktion, genannt Oxidation, bildet eine Schicht aus Zunder auf der Oberfläche des Teils.

Durch das Absaugen der Luft aus der Kammer entfernt der Ofen den Sauerstoff. Dies ermöglicht es, das Material zu erhitzen, zu halten und abzukühlen, ohne eine Oxidschicht zu bilden, was zu einer sauberen, glänzenden Oberfläche führt, die oft keine zusätzliche Reinigung erfordert.

Der schrittweise Betriebszyklus

Ein Vakuumofen arbeitet als Chargenofen, was bedeutet, dass er jeweils eine Ladung Teile verarbeitet. Der gesamte Zyklus muss abgeschlossen sein, bevor die nächste Charge beladen werden kann.

Schritt 1: Beladen und Abdichten

Teile, Komponenten oder Werkzeuge werden in die Ofenkammer geladen. Die Ofentür wird dann geschlossen und eine luftdichte Versiegelung hergestellt, wodurch die Kammer von der äußeren Atmosphäre isoliert wird.

Schritt 2: Evakuierung (Erzeugung des Vakuums)

Ein System von Vakuumpumpen wird aktiviert, um die Luft aus der versiegelten Kammer zu entfernen. Dieser Vorgang wird fortgesetzt, bis der gewünschte niedrige Druck (das „Vakuum“) erreicht ist, wodurch sichergestellt wird, dass praktisch der gesamte Sauerstoff evakuiert wurde.

Schritt 3: Kontrolliertes Erhitzen und Halten

Sobald das Vakuum stabil ist, werden die internen Heizelemente des Ofens mit Strom versorgt. Ein hochentwickeltes Temperaturregelsystem erhöht die Temperatur der Teile mit einer kontrollierten Geschwindigkeit auf einen präzisen Sollwert.

Die Teile werden dann für einen festgelegten Zeitraum bei dieser Temperatur gehalten, bekannt als „Halten“ (Soaking), um die gewünschten metallurgischen Umwandlungen im gesamten Material zu ermöglichen.

Schritt 4: Abschrecken (Kontrolliertes Abkühlen)

Nach dem Halten müssen die Teile schnell abgekühlt werden, um die neuen Materialeigenschaften zu fixieren. Dies wird als Abschrecken bezeichnet.

In einem Vakuumofen geschieht dies typischerweise durch das Wiederauffüllen der Kammer mit einem hochreinen, inerten Gas wie Argon oder Stickstoff. Leistungsstarke Lüfter zirkulieren dieses Gas, um die Teile schnell und gleichmäßig abzukühlen, ohne chemische Reaktionen zu verursachen.

Die Abwägungen verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung nicht die Lösung für jede Anwendung. Das Verständnis ihrer Vorteile und Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Der Vorteil: Unübertroffene Reinheit und Wiederholbarkeit

Der Hauptvorteil ist die außergewöhnlich saubere, glänzende Oberfläche der Teile, wodurch die Notwendigkeit einer Nachbehandlung entfällt. Darüber hinaus gewährleistet die präzise digitale Steuerung von Vakuumgrad, Temperatur und Abkühlraten, dass der Prozess hochgradig wiederholbar ist und von Charge zu Charge konsistente Ergebnisse liefert.

Die Einschränkung: Zykluszeit und Durchsatz

Da es sich um einen Chargenprozess handelt, hat ein Vakuumofen einen geringeren Durchsatz als kontinuierliche Atmosphärenöfen. Jeder Zyklus beinhaltet Zeit für das Beladen, Evakuieren, Erhitzen, Halten, Abkühlen und Entladen, was ihn zu einer langsameren Option für die Massenproduktion machen kann.

Die Vielseitigkeit: Ein Mehrzweckwerkzeug

Ein einziger Vakuumofen kann für eine Vielzahl von thermischen Prozessen eingesetzt werden. Dazu gehören Standardbehandlungen wie Glühen, Anlassen und Abschrecken sowie fortschrittlichere Prozesse wie Vakuumlöten, Sintern, Aufkohlen und Nitrieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie Oxidation verhindert und direkt aus dem Ofen saubere, glänzende Teile liefert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien liegt: Bei Metallen wie Titan, Zirkonium oder bestimmten Superlegierungen ist eine Vakuumumgebung unerlässlich, um Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Ein Vakuumofen bietet eine unübertroffene digitale Kontrolle über den gesamten thermischen Zyklus und gewährleistet äußerst konsistente und vorhersagbare Ergebnisse.

Das Verständnis dafür, wie ein Vakuumofen die Verarbeitungsumgebung steuert, ermöglicht es Ihnen, spezifische, hochleistungsfähige Materialeigenschaften zu erzielen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Erhitzen von Materialien in einer sauerstofffreien Umgebung mit niedrigem Druck, um Oxidation zu verhindern. |

| Hauptvorteil | Liefert saubere, glänzende Oberflächen ohne Nachbehandlung. |

| Ideal für | Reaktive Metalle (z. B. Titan), Anwendungen, die hohe Reinheit und Wiederholbarkeit erfordern. |

| Prozesstyp | Chargenverarbeitung, bietet hohe Präzision, aber geringeren Durchsatz als kontinuierliche Öfen. |

| Häufige Prozesse | Glühen, Anlassen, Löten, Sintern und Härten (Abschrecken). |

Bereit, oxidfreie Hochleistungsergebnisse mit Ihren Materialien zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Vakuumwärmebehandlungsöfen für Laboratorien und Produktionsstätten. Unsere Anlagen bieten die präzise, kontaminationsfreie Umgebung, die für die Verarbeitung reaktiver Metalle und das Erreichen überlegener Materialeigenschaften unerlässlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Vakuumofen Ihre F&E- oder Fertigungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung