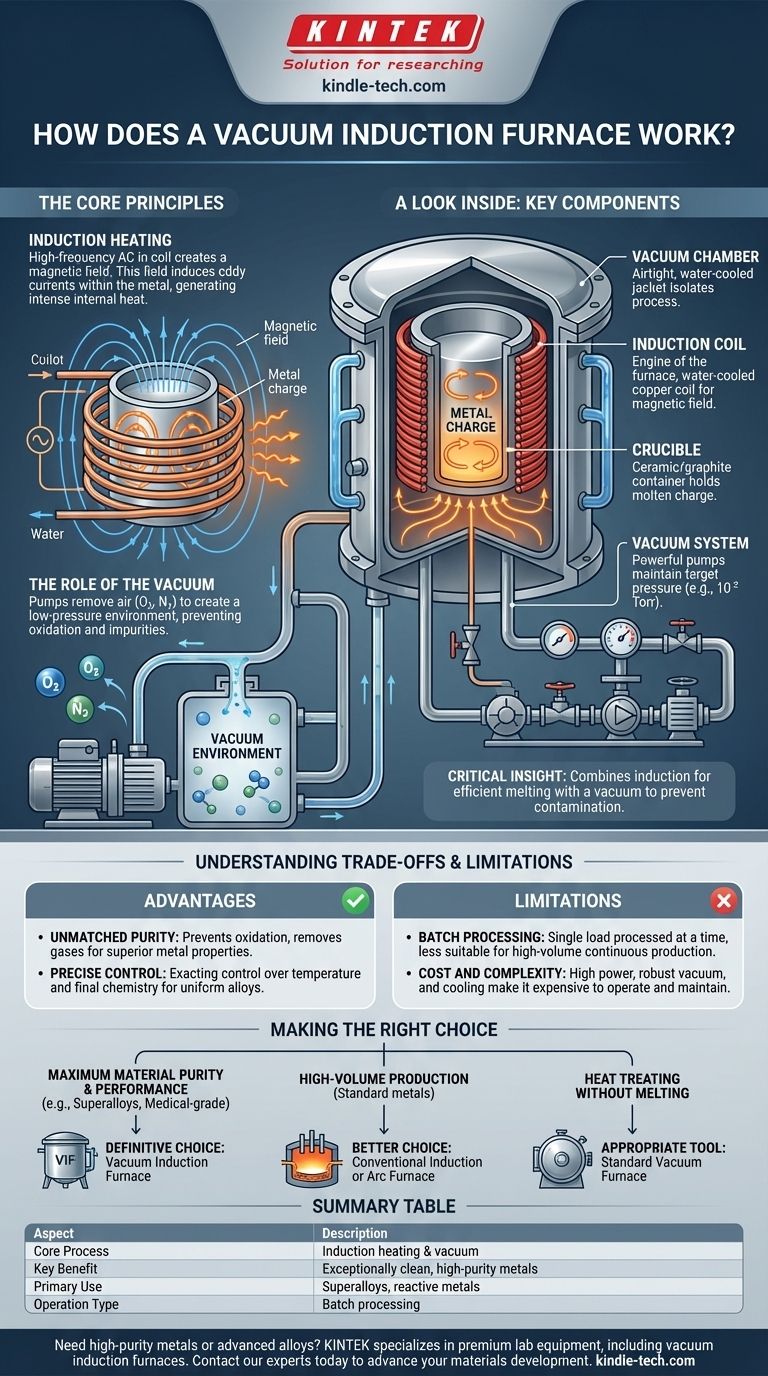

Im Kern ist ein Vakuuminduktionsofen eine hochkontrollierte Umgebung, die Metall mithilfe elektromagnetischer Felder innerhalb eines Vakuums schmilzt. Er funktioniert, indem ein starker Wechselstrom durch eine Kupferspule geleitet wird, die ein Magnetfeld erzeugt. Dieses Feld induziert elektrische „Wirbelströme“ innerhalb der Metallcharge selbst, wodurch diese schnell erhitzt wird und ohne direkten Kontakt oder offene Flamme schmilzt.

Die entscheidende Erkenntnis ist, dass diese Technologie zwei starke Prinzipien kombiniert: Induktionserhitzung für sauberes, effizientes Schmelzen und eine Vakuumumgebung, um Kontamination zu verhindern. Diese einzigartige Kombination macht sie für die Herstellung von Metallen und Hochleistungswerkstoffen höchster Reinheit unverzichtbar.

Die Grundprinzipien: Induktion und Vakuum

Ein Vakuuminduktionsofen (VIO) schmilzt Metall nicht nur; er raffiniert es. Das Verständnis der beiden grundlegenden Prozesse – Induktion und Vakuum – ist der Schlüssel zum Erfassen seines Wertes.

Wie die Induktionserhitzung funktioniert

Eine Induktionsstromeinheit leitet einen hochfrequenten Wechselstrom durch eine hohle, wassergekühlte Kupferspule. Diese Spule umgibt einen Tiegel, der die feste Metallcharge enthält.

Der Wechselstrom in der Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld. Dieses Feld durchdringt die Metallcharge und induziert eigene elektrische Ströme im Metall, bekannt als Wirbelströme.

Der Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt intensive, lokalisierte Wärme. Die Wärme entsteht direkt im Metall, nicht in den Ofenwänden, was zu einem extrem schnellen und effizienten Schmelzen führt.

Die Rolle des Vakuums

Bevor die Erhitzung beginnt, saugt ein Vakuumsystem fast die gesamte Luft aus der versiegelten Ofenkammer ab und erzeugt so eine Umgebung mit niedrigem Druck.

Dieser Schritt ist entscheidend, da er Gase wie Sauerstoff und Stickstoff entfernt. Bei hohen Temperaturen würden diese Gase aggressiv mit dem geschmolzenen Metall reagieren, was zu Oxidation und der Bildung von Verunreinigungen führen würde, die die Endeigenschaften des Materials beeinträchtigen.

Durch das Schmelzen im Vakuum stellt der Ofen sicher, dass das resultierende Metall oder die Legierung außergewöhnlich sauber, rein und frei von gasbedingten Defekten ist.

Ein Blick in den Ofen: Schlüsselkomponenten

Der Ofen ist ein integriertes System, bei dem jedes Teil eine spezifische Funktion erfüllt, um eine reine, kontrollierte Schmelze zu erzielen.

Die Vakuumkammer

Dies ist die luftdichte Außenhülle, typischerweise ein wassergekühlter Stahlmantel. Ihr einziger Zweck ist es, das Vakuum aufrechtzuerhalten und den Schmelzprozess von der Außenatmosphäre zu isolieren.

Die Induktionsspule

Diese Komponente ist der Motor des Ofens. Es handelt sich um eine präzise gewickelte Kupferspule, die den Wechselstrom führt, um das Magnetfeld zu erzeugen. Sie wird ebenfalls wassergekühlt, um die immense elektrische Energie zu bewältigen, die durch sie fließt.

Der Tiegel

Der Tiegel befindet sich innerhalb der Induktionsspule und ist der Keramik- oder Graphitbehälter, der das zu schmelzende Metall aufnimmt. Er muss extremen Temperaturen standhalten und gleichzeitig nicht mit der Schmelze reagieren.

Das Vakuumsystem

Dieses System besteht aus leistungsstarken Pumpen, Ventilen und Manometern. Es ist dafür verantwortlich, die Kammer auf den Zieldruck (oft im Bereich von 10⁻² Torr) evakuieren und dieses Vakuum während des gesamten Schmelzzyklus aufrechterhalten.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Vakuuminduktionstechnologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Vorteile gehen mit bestimmten betrieblichen Realitäten einher.

Vorteil: Unübertroffene Reinheit

Der Hauptgrund für die Verwendung eines VIO ist die Erzielung der höchstmöglichen Materialreinheit. Durch die Verhinderung von Oxidation und die Entfernung gelöster Gase entstehen Metalle und Legierungen mit überlegenen mechanischen Eigenschaften, die für anspruchsvolle Anwendungen entscheidend sind.

Vorteil: Präzise Kontrolle

Der Prozess bietet eine exakte Kontrolle über Temperatur und Endchemie. Legierungselemente können unter Vakuum zur geschmolzenen Schmelze hinzugefügt werden, um Legierungen mit einer extrem präzisen und gleichmäßigen Zusammensetzung herzustellen.

Einschränkung: Chargenverarbeitung

Ein VIO arbeitet als Chargenofen. Eine einzelne Materialladung wird verarbeitet, abgekühlt und entladen, bevor die nächste beginnen kann. Dies macht ihn weniger geeignet für die volumenstarke, kontinuierliche Produktion im Vergleich zu anderen Ofentypen.

Einschränkung: Kosten und Komplexität

Die Kombination aus Hochleistungselektrosystemen, robuster Vakuumtechnologie und Wasserkühlsystemen macht VIO-Anlagen komplexer und teurer im Betrieb und in der Wartung als herkömmliche Atmosphärenöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Der Vakuuminduktionsofen ist die definitive Wahl für die Herstellung von Hochleistungs-Superlegierungen, reaktiven Metallen und Materialien in medizinischer Qualität.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Produktion von Standardmetallen liegt: Ein herkömmlicher Induktions- oder Lichtbogenofen, der unter offener Atmosphäre arbeitet, ist oft effizienter und kostengünstiger.

- Wenn Ihr Hauptaugenmerk einfach auf der Wärmebehandlung von Teilen ohne Schmelzen liegt: Ein Standardvakuumofen (der mit Heizelementen und nicht mit Induktion heizt) ist das geeignete Werkzeug für diese Aufgabe.

Letztendlich ist ein Vakuuminduktionsofen ein Spezialinstrument für Situationen, in denen die absolute Qualität und chemische Integrität des Materials nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprozess | Induktionserhitzung kombiniert mit einer Vakuumumgebung. |

| Hauptvorteil | Erzeugt außergewöhnlich saubere Metalle und Legierungen höchster Reinheit. |

| Haupteinsatzgebiet | Schmelzen von Superlegierungen, reaktiven Metallen und Materialien in medizinischer Qualität. |

| Betriebsart | Chargenverarbeitung. |

Müssen Sie hochreine Metalle oder fortschrittliche Legierungen herstellen? KINTEK ist spezialisiert auf erstklassige Laborausrüstung, einschließlich Vakuuminduktionsöfen, um den anspruchsvollen Anforderungen von Forschungs- und Hightech-Fertigungslaboren gerecht zu werden. Unsere Systeme sind für überlegene Leistung, präzise Steuerung und außergewöhnliche Materialintegrität ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialentwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Schlüsselkomponenten im Vakuumbehälter eines Vakuuminduktionsschmelzofens? Ein Leitfaden zur Kernschmelzanordnung

- Welche Frequenz wird für die Induktionserwärmung verwendet? Wählen Sie den richtigen Bereich für Ihre Anwendung

- Was ist der Verwendungszweck eines Aluminiumschmelzofens? Erzielung hochreiner, effizienter Metallverarbeitung

- Was sind die Vorteile von CCIM für die Titan-Deoxygenierung? Erreichen Sie ultrahohe Reinheit beim Schmelzen reaktiver Metalle

- Was ist die neutrale Auskleidung des Induktionsofens? Erzielen Sie vielseitiges, kontaminationsfreies Schmelzen

- Wie können wir die Effizienz von Induktionsöfen steigern? Optimierung von Leistung, Wärme und Ausbeute für maximale Leistung

- Warum sind Induktionsschmelzöfen für extrem hohe Temperaturen für Cr-basierte Legierungen entscheidend? Beherrschung der Synthese bei über 2000 °C

- Was sind die zwei Arten von Induktionsöfen? Kernloser vs. Rinnenofen für Ihre Schmelzanforderungen