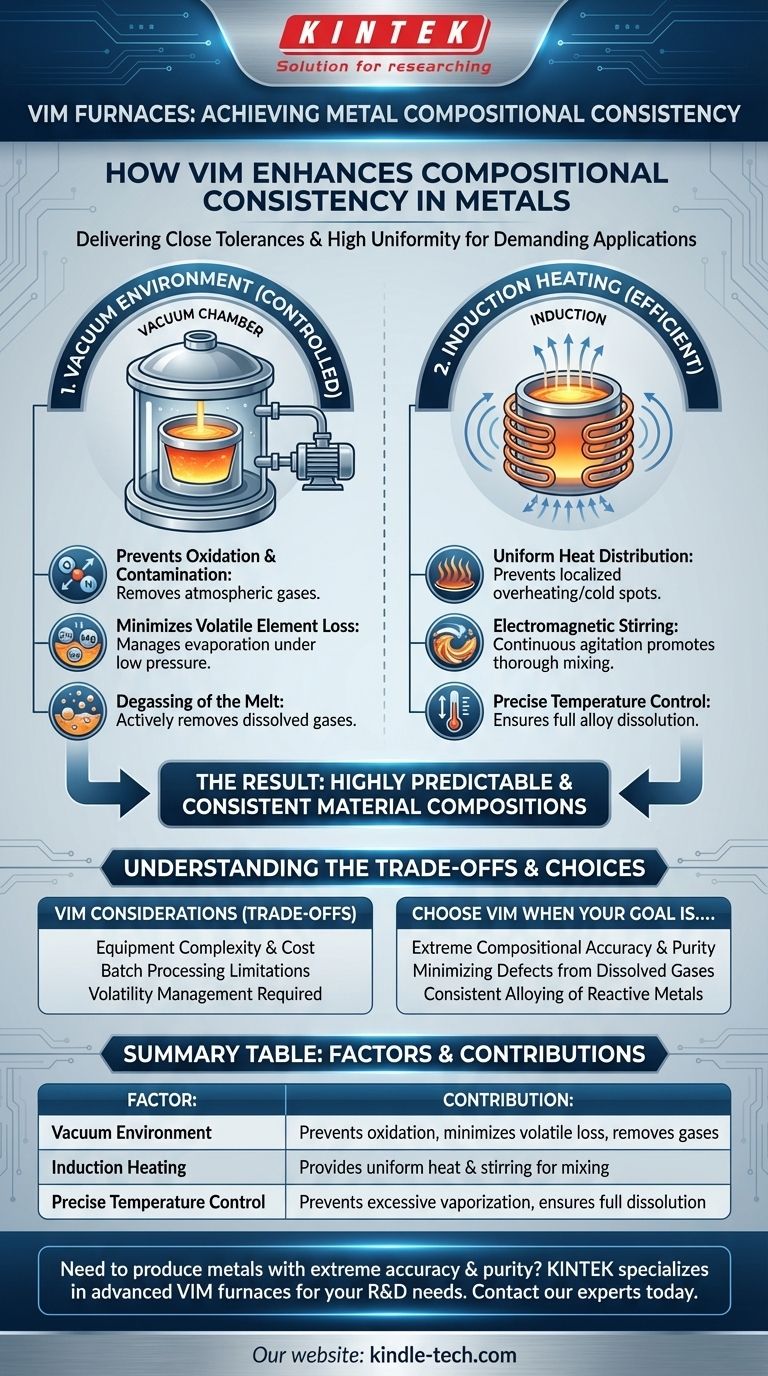

Ein Vakuuminduktionsschmelzofen (VIM) verbessert die Zusammensetzungskonsistenz von Metallen erheblich und führt zu sehr engen Toleranzen im Endmaterial. Dieser Prozess stellt sicher, dass geschmolzene Metalle eine hohe Gleichmäßigkeit ihrer elementaren Zusammensetzung aufweisen, was für anspruchsvolle Anwendungen von entscheidender Bedeutung ist.

Der Kernvorteil des Vakuuminduktionsschmelzens bei der Erzielung von Zusammensetzungskonsistenz liegt in seiner Fähigkeit, die Schmelzumgebung zu kontrollieren. Durch die Eliminierung atmosphärischer Störungen und die Nutzung effizienter elektromagnetischer Erwärmung minimiert VIM den Verlust flüchtiger Elemente und fördert eine gleichmäßige Mischung, was zu hochgradig vorhersagbaren und konsistenten Materialzusammensetzungen führt.

Der Mechanismus der Zusammensetzungskonsistenz in VIM

Das Vakuuminduktionsschmelzen ist speziell für die Kontrolle des Schmelzprozesses konzipiert, was sich direkt auf die endgültige Zusammensetzung des Metalls auswirkt. Diese Kontrolle wird durch zwei Hauptfaktoren erreicht: die Vakuumumgebung und die Induktionsheizmethode.

Die Rolle der Vakuumumgebung

Der Betrieb unter Vakuum ist der wichtigste Aspekt für die Kontrolle der Zusammensetzung. Er entfernt atmosphärische Gase, die sonst mit dem geschmolzenen Metall reagieren würden.

Verhinderung von Oxidation und Kontamination

Im Vakuum sind Sauerstoff, Stickstoff und andere reaktive Gase weitgehend abwesend. Dies verhindert eine unerwünschte Oxidation reaktiver Elemente in der Schmelze. Ohne Vakuum könnten sich diese Elemente Oxide bilden und die beabsichtigte Zusammensetzung verändern.

Minimierung des Verlusts flüchtiger Elemente

Viele Legierungselemente haben relativ niedrige Siedepunkte. In einer atmosphärischen Schmelze können diese Elemente aufgrund ihres Partialdrucks verdampfen und aus der Schmelze verloren gehen. Eine Vakuumumgebung kann durch Senkung des Gesamtdrucks dazu beitragen, diesen Verlust zu steuern oder sogar zu mindern, insbesondere bei Elementen wie Mangan, Zink oder Magnesium, was eine präzisere Kontrolle ihrer Konzentration ermöglicht.

Entgasung der Schmelze

Ein Vakuum entfernt aktiv gelöste Gase (wie Wasserstoff, Sauerstoff und Stickstoff) aus dem geschmolzenen Metall. Diese Gase können, wenn sie vorhanden sind, zu Porosität und anderen Defekten führen und indirekt die strukturelle Konsistenz des Materials beeinträchtigen, die mit seiner Gesamtleistung, die sich aus der Zusammensetzung ergibt, verbunden ist.

Die Rolle der Induktionsheizung

Die Induktionsheizung verwendet elektromagnetische Felder, um Wärme direkt im Metall zu erzeugen, und bietet so eine effiziente und kontrollierbare Schmelze. Diese Methode unterstützt die Zusammensetzungskonsistenz durch gründliches Mischen.

Gleichmäßige Wärmeverteilung

Das oszillierende Magnetfeld induziert Wirbelströme direkt im Metall und erzeugt Wärme im gesamten Material. Dies gewährleistet eine gleichmäßige Erwärmung des Einsatzmaterials und verhindert lokale Überhitzung oder kalte Stellen, die zu ungleichmäßigem Schmelzen oder Entmischung führen könnten.

Elektromagnetisches Rühren

Die Natur des Induktionsfeldes erzeugt inhärent einen elektromagnetischen Rühreffekt im geschmolzenen Metall. Diese kontinuierliche Agitation fördert das gründliche Mischen aller Legierungselemente. Ein solches kräftiges Rühren sorgt für eine homogene Schmelze und stellt sicher, dass alle Bestandteile vor der Erstarrung gleichmäßig in der flüssigen Phase verteilt sind.

Präzise Temperaturkontrolle

Induktionsofen ermöglichen eine sehr präzise Kontrolle der Schmelztemperatur. Die Einhaltung der gewünschten Temperatur innerhalb enger Grenzen hilft, übermäßige Verdampfung flüchtiger Elemente zu verhindern und stellt sicher, dass alle beabsichtigten Legierungszusätze vollständig gelöst und homogenisiert werden.

Verständnis der Kompromisse

Während VIM erhebliche Vorteile bei der Kontrolle der Zusammensetzung bietet, gibt es auch bestimmte Überlegungen.

Komplexität und Kosten der Ausrüstung

VIM-Öfen sind im Vergleich zu Induktionsofen an Luft komplexer und teurer in Anschaffung und Betrieb. Dies liegt an der Notwendigkeit von Vakuumpumpen, Dichtungen und speziellen Netzteilen.

Einschränkungen bei der Chargenverarbeitung

VIM ist typischerweise ein Chargenprozess, d. h. eine bestimmte Menge Metall wird jeweils geschmolzen. Dies kann den Durchsatz im Vergleich zu kontinuierlichen Gießverfahren einschränken, ermöglicht jedoch eine präzise Kontrolle jeder Charge.

Management der Flüchtigkeit

Obwohl ein Vakuum den Verlust flüchtiger Stoffe minimiert, können extreme Vakuumgrade oder längere Einwirkung bei hohen Temperaturen immer noch zu einer gewissen Verdampfung hochflüchtiger Elemente führen. Eine sorgfältige Prozesskontrolle ist erforderlich, um diese Faktoren auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Schmelzmethode sollte mit Ihren spezifischen Materialanforderungen und Produktionszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf extremer Zusammensetzungsgenauigkeit und Reinheit liegt: VIM ist aufgrund seiner kontrollierten Umgebung und Rührfähigkeiten die unbestreitbar überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten durch gelöste Gase liegt: Die Entgasungsfähigkeit von VIM macht es ideal für die Herstellung von Bauteilen mit hoher Integrität.

- Wenn Ihr Hauptaugenmerk auf der konsistenten Legierung reaktiver Metalle liegt: Das Fehlen von atmosphärischem Sauerstoff in VIM ist unerlässlich, um Oxidation zu verhindern und die beabsichtigte Zusammensetzung beizubehalten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger anspruchsvolle Anwendungen liegt: Das Induktionsschmelzen an Luft kann ausreichend sein, wobei eine potenziell größere Zusammensetzungstoleranz akzeptiert wird.

Der Vakuuminduktionsschmelzprozess ist eine Schlüsseltechnologie für die Herstellung von Metallen mit unübertroffener Zusammensetzungskonsistenz und ermöglicht die Entwicklung fortschrittlicher Materialien mit vorhersagbaren und zuverlässigen Eigenschaften.

Zusammenfassungstabelle:

| Faktor | Beitrag zur Konsistenz |

|---|---|

| Vakuumumgebung | Verhindert Oxidation, minimiert den Verlust flüchtiger Elemente und entfernt gelöste Gase. |

| Induktionsheizung | Bietet gleichmäßige Wärmeverteilung und elektromagnetisches Rühren für gründliches Mischen. |

| Präzise Temperaturkontrolle | Verhindert übermäßige Verdampfung und gewährleistet die vollständige Auflösung von Legierungselementen. |

Müssen Sie Metalle mit extremer Zusammensetzungsgenauigkeit und Reinheit herstellen? KINTEK ist auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Vakuuminduktionsschmelzöfen, um die anspruchsvollen Bedürfnisse von Laboren und Materialwissenschaftlern zu erfüllen. Unsere Lösungen sind darauf ausgelegt, die vorhersagbaren und zuverlässigen Materialeigenschaften zu liefern, die Ihre Forschung und Entwicklung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Ziele bei der Metallverarbeitung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen