Im Kern ist ein Vakuumröhrenofen ein Hochtemperatur-Ofen, der eine Probe in einer versiegelten Röhre erhitzt. Er funktioniert, indem er die Röhre mit externen Heizelementen umgibt, während ein leistungsstarkes Vakuumsystem die Luft aus dem Inneren der Röhre entfernt und so eine ultrareine Umgebung für die Materialbearbeitung schafft.

Der grundlegende Zweck eines Vakuumröhrenofens besteht darin, eine präzise Wärmebehandlung zu erreichen und gleichzeitig zu verhindern, dass das Material mit atmosphärischen Gasen wie Sauerstoff reagiert. Dies wird erreicht, indem die Probe physisch in einer versiegelten Röhre isoliert und chemisch durch die Schaffung eines Vakuums isoliert wird.

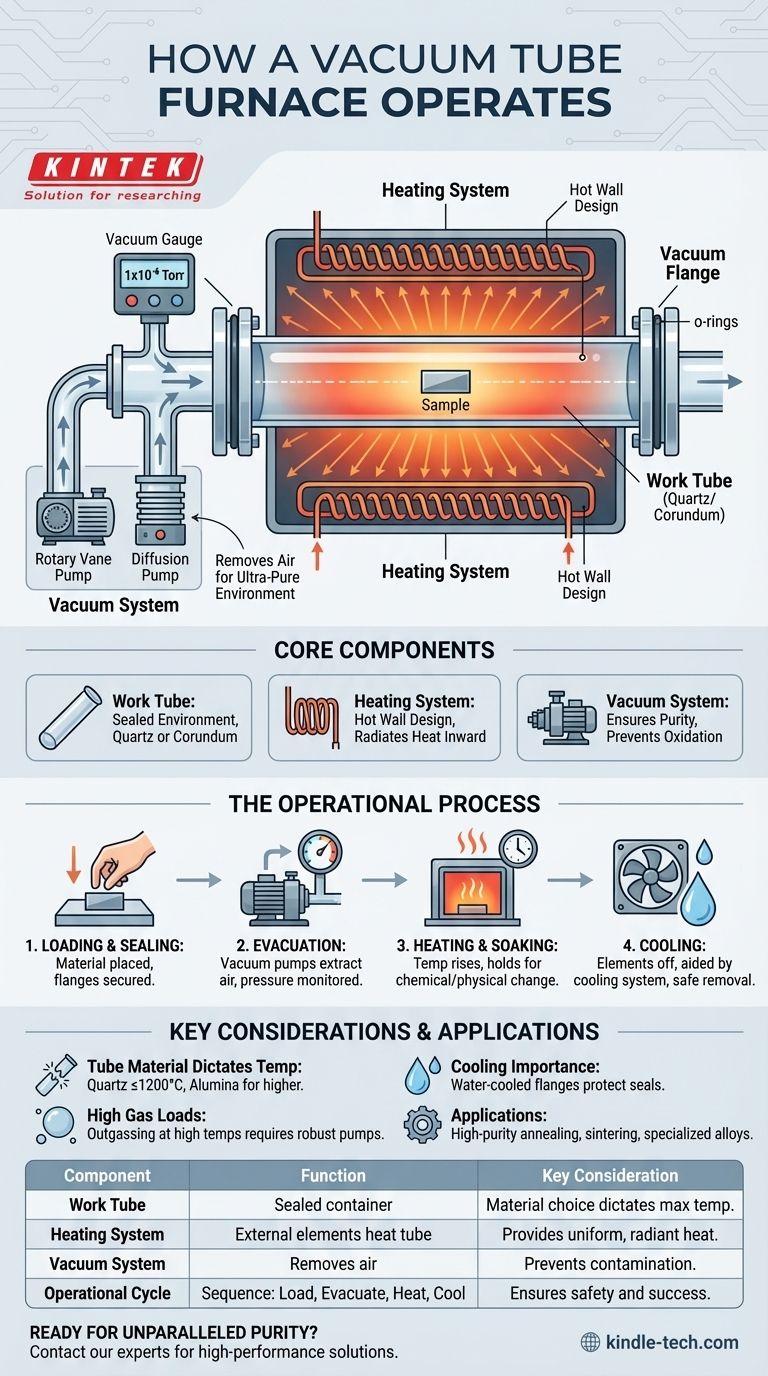

Die Kernkomponenten und ihre Rollen

Das Verständnis, wie ein Vakuumröhrenofen funktioniert, beginnt mit seinen drei Hauptsystemen: der Heizkammer, der Arbeitsröhre und dem Vakuumsystem.

Die Arbeitsröhre: Die abgedichtete Umgebung

Die Probe ist niemals direkt den Heizelementen des Ofens ausgesetzt. Stattdessen wird sie in eine Arbeitsröhre gelegt, die typischerweise aus Quarz oder Korund (Aluminiumoxid) besteht.

Diese Röhre fungiert als versiegelter Behälter. Ihre Enden sind mit Vakuumflanschen versehen, die eine luftdichte Abdichtung erzeugen und die innere Umgebung von der Außenluft isolieren.

Das Heizsystem: Externe Wärmeanwendung

Der Ofen selbst enthält Heizelemente, die die Außenseite der Arbeitsröhre umgeben. Dies ist als "Heißwand"-Ofendesign bekannt.

Wenn ein Benutzer eine Temperatur einstellt, steuert der Regler diese externen Elemente an, sich aufzuheizen. Diese Wärme strahlt nach innen und erwärmt die Wände der Arbeitsröhre, die wiederum die Probe im Inneren durch Strahlung und Konvektion erwärmt.

Das Vakuumsystem: Gewährleistung der Reinheit

Das Vakuumsystem unterscheidet diesen Ofen von einem Standard-Röhrenofen. Es ist an einem der Flansche angeschlossen, um aktiv die gesamte Luft und andere Gase aus dem Inneren der Arbeitsröhre abzupumpen.

Ein typisches System verwendet eine Rotationsschieberpumpe, um ein preliminäres Vakuum zu erreichen, oft unterstützt durch eine Hochgeschwindigkeits-Diffusionspumpe, um sehr tiefe Vakuumgrade (z. B. 1x10⁻⁶ Torr) zu erreichen. Ein Vakuummeter überwacht den Druck und stellt sicher, dass die Umgebung rein bleibt.

Der Schritt-für-Schritt-Betriebsprozess

Ein typischer Betriebszyklus folgt einer präzisen Sequenz, um sowohl Sicherheit als auch erfolgreiche Materialbearbeitung zu gewährleisten.

Schritt 1: Beladen und Abdichten

Zuerst wird das zu bearbeitende Material in die Arbeitsröhre gelegt. Anschließend werden die Vakuumflansche an beiden Enden der Röhre befestigt, wodurch eine vollständige Abdichtung entsteht.

Schritt 2: Evakuierung (Abpumpen)

Das Vakuumsystem wird aktiviert. Die Pumpen beginnen, Luft aus der versiegelten Röhre abzusaugen, und der Bediener überwacht das Vakuummeter, bis der gewünschte Druck erreicht ist.

Schritt 3: Aufheizen und Halten

Nachdem das Vakuum hergestellt ist, programmiert der Benutzer ein Temperaturprofil in den Ofenregler. Die Heizelemente werden aktiviert und erhöhen die Temperatur auf den eingestellten Sollwert.

Der Ofen "hält" dann diese Temperatur für eine vordefinierte Zeit, um die gewünschte chemische oder physikalische Veränderung des Materials abzuschließen.

Schritt 4: Abkühlen

Nach Abschluss des Heizzyklus werden die Heizelemente ausgeschaltet. Der Ofen beginnt abzukühlen, oft unterstützt durch ein Kühlsystem (wie wassergekühlte Flansche), um die Probe sicher auf Raumtemperatur zurückzubringen, bevor sie entnommen wird.

Verständnis der Kompromisse und wichtigen Überlegungen

Obwohl leistungsstark, haben Vakuumröhrenöfen Betriebsprinzipien, die wichtige Kompromisse mit sich bringen.

Das Röhrenmaterial bestimmt die Temperatur

Die Wahl des Arbeitsröhrenmaterials ist entscheidend. Quarzröhren sind üblich, aber typischerweise auf Temperaturen um 1100-1200°C begrenzt. Für höhere Temperaturen ist eine haltbarere und teurere Korund (Aluminiumoxid)-Röhre erforderlich.

Hohe Gaslasten bei hohen Temperaturen

Wenn Materialien sehr heiß werden, können sie "ausgasen" und eingeschlossene Gase von ihrer Oberfläche abgeben. Ein robustes Vakuumsystem mit hoher Pumpgeschwindigkeit ist erforderlich, um diese Gase zu entfernen und die Niederdruckumgebung während des Heizzyklus aufrechtzuerhalten.

Die Bedeutung der Kühlung

Der extreme Temperaturunterschied zwischen der heißen Mitte der Röhre und den raumtemperierten Enden erzeugt erhebliche thermische Spannungen. Viele Systeme erfordern eine Wasserkühlung der Flansche, um zu verhindern, dass die O-Ring-Dichtungen schmelzen, was zu einem katastrophalen Vakuumleck führen würde.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl und der Betrieb eines Vakuumröhrenofens hängen vollständig von Ihren Materialien und Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Glühung oder Sinterung liegt: Ein System mit einer Hochleistungs-Diffusionspumpe, die ein tiefes Vakuum erreichen kann, ist unerlässlich, um jegliche Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung über 1200°C liegt: Ihre Einrichtung muss auf einer Korund (Aluminiumoxid)-Arbeitsröhre basieren, da Quarz bei diesen Temperaturen versagt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter Legierungen oder Materialien liegt: Die Vakuumumgebung ist nicht verhandelbar, da sie verhindert, dass atmosphärische Gase das Endprodukt kontaminieren.

Letztendlich bietet ein Vakuumröhrenofen eine unübertroffene Kontrolle über die thermische und chemische Umgebung für die Entwicklung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Überlegung |

|---|---|---|

| Arbeitsröhre | Abgedichteter Behälter für die Probe (Quarz oder Aluminiumoxid) | Materialwahl bestimmt die maximale Temperatur (z. B. Quarz ≤1200°C) |

| Heizsystem | Externe Elemente heizen die Röhre im "Heißwand"-Design | Liefert gleichmäßige, strahlende Wärme an die Probe |

| Vakuumsystem | Entfernt Luft, um eine ultrareine Umgebung zu schaffen | Verhindert Oxidation und Kontamination; verwaltet Ausgasung |

| Betriebszyklus | Sequenz: Beladen, Evakuieren, Heizen/Halten, Abkühlen | Gewährleistet Sicherheit und erfolgreiche Materialbearbeitung |

Bereit, unübertroffene Reinheit und Präzision in Ihrer Materialbearbeitung zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Vakuumröhrenöfen und Laborgeräte und bietet die zuverlässige, kontaminationsfreie Umgebung, die Ihre F&E oder Produktion benötigt. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Hochtemperaturanwendungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Sinteranlage für das Sintern von Kupfer? Gewährleistung hochreiner Ergebnisse

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung