Im Kern ist die Kohlenstoffbeschichtung ein Prozess, der Atom für Atom eine neue Hochleistungsoberfläche auf einem Objekt aufbaut. Dies wird erreicht, indem ein festes Kohlenstoff-Ausgangsmaterial in einer Vakuumkammer verdampft wird und die Kohlenstoffatome als dünner, dichter und stark haftender Film abscheiden. Dieser Film verändert die Oberflächeneigenschaften des Objekts grundlegend, um es haltbarer, chemisch stabiler oder elektrisch leitfähiger zu machen.

Der Zweck der Kohlenstoffbeschichtung besteht nicht nur darin, ein Material zu bedecken, sondern seine Oberfläche auf atomarer Ebene grundlegend neu zu gestalten. Der Prozess nutzt Vakuumtechnologie, um eine ultradünne Kohlenstoffschicht zu erzeugen, die zu einem integralen Bestandteil der Komponente wird und ihr völlig neue Fähigkeiten verleiht.

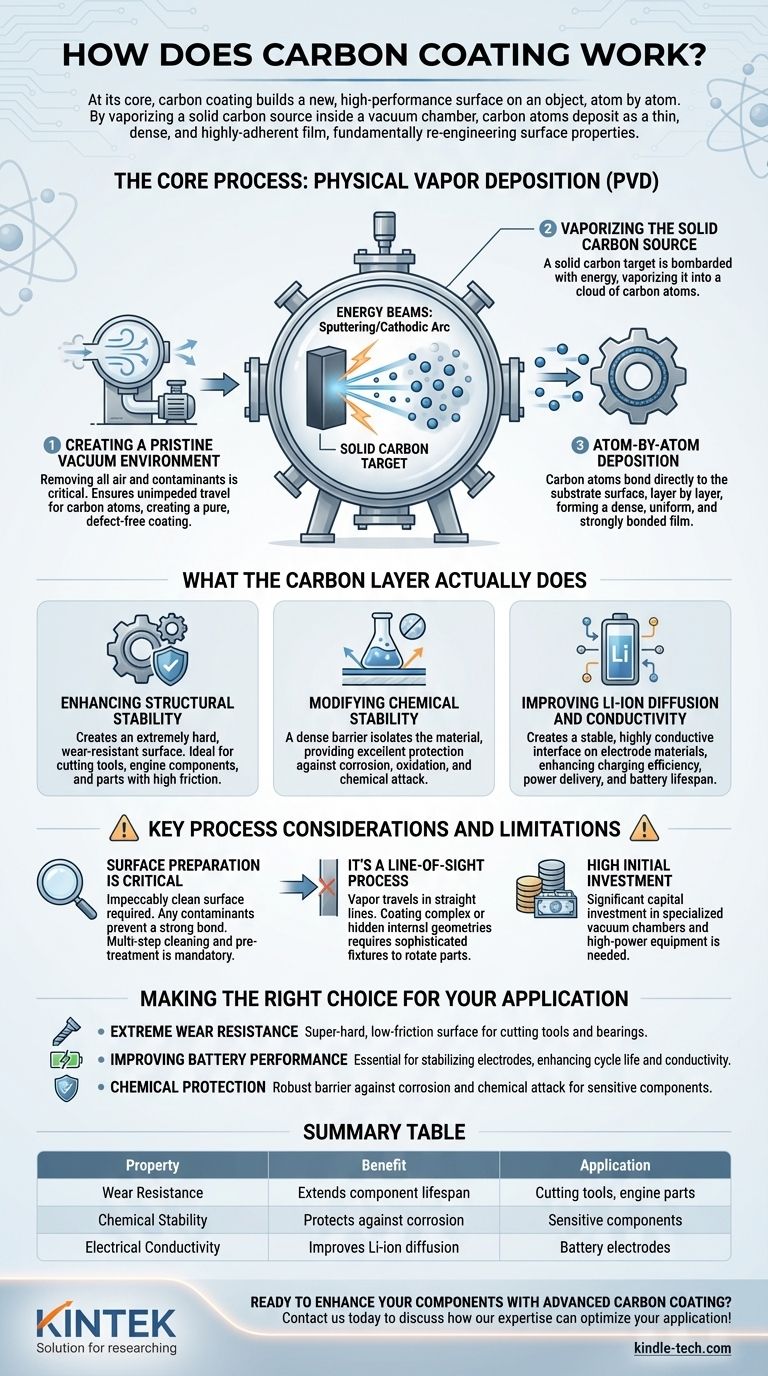

Der Kernprozess: Physikalische Gasphasenabscheidung (PVD)

Die meisten modernen Kohlenstoffbeschichtungen werden mit einer Methode namens Physical Vapor Deposition (PVD) aufgetragen. Dies ist eine Familie von Prozessen, die alle eine gemeinsame Abfolge aufweisen: die Umwandlung eines festen Materials in einen Dampf, der dann auf einem Substrat kondensiert, um die Beschichtung zu bilden.

Schritt 1: Schaffung einer makellosen Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt.

Das Entfernen der gesamten Luft und anderer Verunreinigungen ist entscheidend. Dies stellt sicher, dass die Kohlenstoffatome ungehindert zum Zielobjekt gelangen können und die endgültige Beschichtung rein und fehlerfrei ist.

Schritt 2: Verdampfung der festen Kohlenstoffquelle

Ein fester Block oder Stab aus reinem Kohlenstoffmaterial, bekannt als das „Target“ (Zielscheibe), wird in die Kammer eingebracht.

Dieses Target wird dann mit Energie beschossen, um es zu verdampfen, wodurch der feste Kohlenstoff im Wesentlichen in eine Wolke von Atomen umgewandelt wird. Dies kann durch verschiedene Methoden erreicht werden, einschließlich Sputtern (mittels Ionenbeschuss) oder der Verwendung eines Kathodenbogens (ein starkstromführender Lichtbogen).

Schritt 3: Atomweise Abscheidung

Die verdampften Kohlenstoffatome bewegen sich durch das Vakuum und treffen auf die Oberfläche des zu beschichtenden Objekts (das „Substrat“).

Beim Aufprall binden sich diese Atome direkt an die Oberfläche des Substrats. Diese Abscheidung erfolgt Schicht für Schicht, Atom für Atom, wodurch ein Film entsteht, der außergewöhnlich dicht, gleichmäßig und fest mit dem darunter liegenden Material verbunden ist.

Was die Kohlenstoffschicht tatsächlich bewirkt

Nach dem Auftragen verleiht der Kohlenstofffilm dem Substrat starke neue Eigenschaften. Die spezifischen Vorteile hängen von der Anwendung ab, fallen aber im Allgemeinen in drei Kategorien.

Verbesserung der strukturellen Stabilität

Die starken atomaren Bindungen in der Kohlenstoffbeschichtung erzeugen eine Oberfläche, die extrem hart und widerstandsfähig gegen Abnutzung ist.

Dies macht sie ideal für Schneidwerkzeuge, Motorkomponenten und andere Teile, die hoher Reibung ausgesetzt sind, da die Beschichtung als dauerhafte Schutzbarriere wirkt.

Modifizierung der chemischen Stabilität

Kohlenstoff ist ein relativ inertes Element. Eine dichte Kohlenstoffbeschichtung bildet eine Barriere, die das darunter liegende Material von seiner Umgebung isoliert.

Dies bietet hervorragenden Schutz gegen Korrosion, Oxidation und chemische Angriffe und verlängert die Lebensdauer der Komponente.

Verbesserung der Li-Ionen-Diffusion und Leitfähigkeit

Bei speziellen Anwendungen wie Lithium-Ionen-Batterien spielt eine Kohlenstoffbeschichtung eine entscheidende Rolle.

Sie schafft eine stabile und hochleitfähige Schnittstelle auf den Elektrodenmaterialien. Dies verbessert den Fluss von Lithiumionen, was die Ladeeffizienz, die Leistungsabgabe und die Gesamtlebensdauer der Batterie erhöht.

Wichtige Prozessüberlegungen und Einschränkungen

Obwohl leistungsstark, erfordert der PVD-Prozess für die Kohlenstoffbeschichtung spezifische Anforderungen und Kompromisse, die für eine erfolgreiche Implementierung verstanden werden müssen.

Die Oberflächenvorbereitung ist entscheidend

Der PVD-Prozess erfordert eine makellos saubere Oberfläche, damit die Beschichtung richtig haftet.

Jedes mikroskopisch kleine Öl, Staub- oder Oxidschicht auf dem Substrat verhindert die Bildung einer starken Bindung. Deshalb ist eine mehrstufige Reinigungs- und Vorbehandlungsphase ein obligatorischer Teil des Arbeitsablaufs.

Es ist ein Sichtlinienprozess

Die verdampften Kohlenstoffatome bewegen sich relativ geradlinig vom Target zum Substrat.

Dies bedeutet, dass die Beschichtung komplexer interner Geometrien oder der Rückseite eines Objekts ohne hochentwickelte Vorrichtungen, die die Teile während des Prozesses drehen, schwierig sein kann.

Hohe Anfangsinvestition

Die PVD-Technologie erfordert erhebliche Kapitalinvestitionen. Die Vakuumkammern, Hochleistungsenergiequellen und Steuerungssysteme sind spezialisierte und teure Geräte.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis Ihres primären Ziels ist der Schlüssel zur Entscheidung, ob die Kohlenstoffbeschichtung die geeignete Lösung ist.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Eine Kohlenstoffbeschichtung erzeugt eine superharte, reibungsarme Oberfläche, die ideal zum Schutz von Schneidwerkzeugen, Lagern oder Motorteilen ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Batterieleistung liegt: Die Kohlenstoffbeschichtung ist eine wesentliche Technik zur Stabilisierung von Elektrodenmaterialien, was die Zyklenlebensdauer und die elektrische Leitfähigkeit verbessert.

- Wenn Ihr Hauptaugenmerk auf chemischem Schutz liegt: Die inerte und dichte Beschaffenheit der Beschichtung bietet eine robuste Barriere gegen Korrosion und chemische Angriffe auf empfindliche Komponenten.

Letztendlich ist die Kohlenstoffbeschichtung ein präzises Werkzeug zur Oberflächentechnik, das spezifische Materialherausforderungen löst, indem es eine bessere Oberfläche von Grund auf neu aufbaut.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Anwendung |

|---|---|---|

| Verschleißfestigkeit | Verlängert die Lebensdauer der Komponente | Schneidwerkzeuge, Motorteile |

| Chemische Stabilität | Schützt vor Korrosion | Empfindliche Komponenten |

| Elektrische Leitfähigkeit | Verbessert die Li-Ionen-Diffusion | Batterieelektroden |

Bereit, Ihre Komponenten mit fortschrittlicher Kohlenstoffbeschichtung zu verbessern? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Lösungen helfen Ihnen, überlegene Verschleißfestigkeit, chemische Stabilität und Batterieleistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Anwendung optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuummischers bei der Herstellung von Verbundelektroden für Festkörperbatterien?

- Warum erfordern Zyklustests von Polymerelektrolyten eine Erwärmung? Optimierung der PEO-Leistung bei 50°C-70°C

- Gibt es eine Möglichkeit, Lithiumbatterien zu testen? Spannung vs. wahre Gesundheit verstehen

- Welche Rolle spielt ein spezialisierter Batterie-Separator bei der Minimierung des Innenwiderstands einer Zink-Luft-Batterie?

- Können Kohlenstoffnanoröhren Energie speichern? Entfesseln Sie Energiespeicherung mit hoher Leistung und langer Lebensdauer

- Welche Verfahren sollten nach der Verwendung von Nickel- oder Kupferschaum befolgt werden? Ein Leitfaden für zuverlässige Wiederverwendung und Leistung

- Wie beeinflussen Heiz- oder UV-Härtungsgeräte Feststoffbatterien? Experten-Einblicke in die In-situ-Polymerisation

- Welche Rollen spielen CR2032-Knopfzellenhüllen und Edelstahlplatten? Optimierung der Ionenleitfähigkeitstests