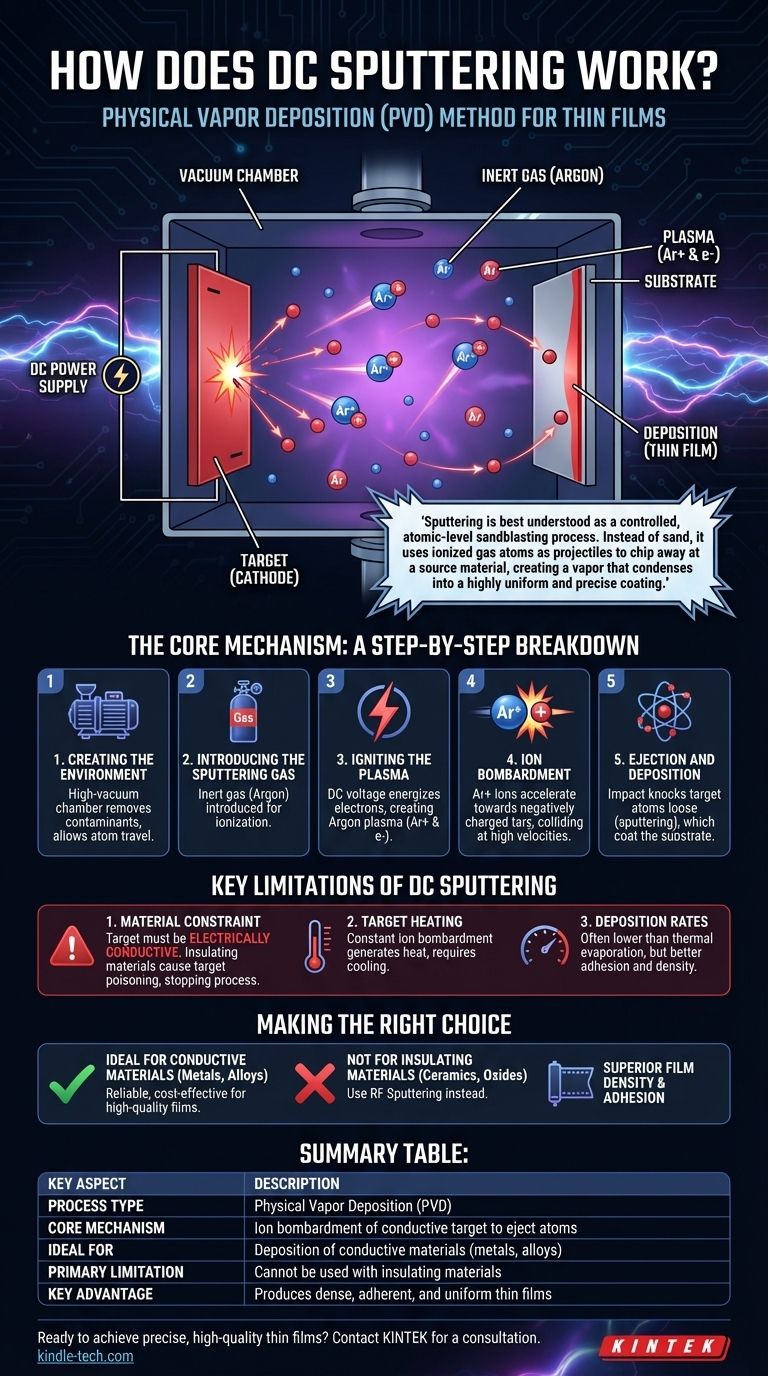

Im Kern ist das DC-Sputtern ein Verfahren der physikalischen Gasphasenabscheidung (PVD), bei dem ein angeregtes Gas verwendet wird, um Atome physisch von einem Ausgangsmaterial abzulösen und sie als dünne Schicht auf einem anderen Objekt abzuscheiden. Das Verfahren funktioniert, indem zwischen dem Ausgangsmaterial (dem Target) und dem zu beschichtenden Objekt (dem Substrat) in einer Vakuumkammer, die mit einem Inertgas, typischerweise Argon, gefüllt ist, ein Hochspannungs-Elektrofeld erzeugt wird. Dieses Feld ionisiert das Gas, und die resultierenden Ionen beschleunigen auf das Target zu, wodurch Atome herausgeschlagen werden, die dann das Substrat beschichten.

Sputtern lässt sich am besten als ein kontrollierter Sandstrahlprozess auf atomarer Ebene verstehen. Anstelle von Sand werden ionisierte Gasatome als Projektile verwendet, um Material vom Ausgangsmaterial abzutragen und einen Dampf zu erzeugen, der zu einer hochgradig gleichmäßigen und präzisen Beschichtung kondensiert.

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Um wirklich zu verstehen, wie DC-Sputtern funktioniert, stellt man sich am besten eine Abfolge von Ereignissen vor, die sich in einer speziellen Vakuumkammer abspielen. Jeder Schritt ist entscheidend für den Aufbau der endgültigen Dünnschicht mit den gewünschten Eigenschaften.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess beginnt damit, dass das Target (das abzuscheidende Material) und das Substrat (das zu beschichtende Objekt) in eine Hochvakuumkammer gebracht werden.

Das Vakuum ist aus zwei Gründen unerlässlich. Erstens entfernt es Luft und andere Verunreinigungen, die mit dem gesputterten Material reagieren und die Schicht ruinieren könnten. Zweitens ermöglicht es den gesputterten Atomen, mit minimalen Kollisionen vom Target zum Substrat zu gelangen.

Schritt 2: Einführung des Sputtergases

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, fast immer Argon, in die Kammer eingeleitet.

Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt, um Atome von den meisten Targetmaterialien effektiv abzulösen.

Schritt 3: Zündung des Plasmas

Eine Gleichspannungsquelle (DC) hoher Spannung wird aktiviert. Das Target wird an den negativen Pol (wodurch es zur Kathode wird) und die Kammer oder eine separate Anode an den positiven Pol angeschlossen.

Dieses starke elektrische Feld regt freie Elektronen in der Kammer an. Diese energiereichen Elektronen kollidieren mit den neutralen Argon-Gasatomen, schlagen Elektronen aus ihnen heraus und erzeugen positiv geladene Argonionen (Ar+) und weitere freie Elektronen. Diese sich selbst erhaltende Wolke aus Ionen und Elektronen wird als Plasma bezeichnet.

Schritt 4: Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) werden nun durch das elektrische Feld stark in Richtung des negativ geladenen Targets beschleunigt.

Sie kollidieren mit sehr hoher Geschwindigkeit auf der Targetoberfläche und übertragen eine erhebliche Menge an kinetischer Energie und Impuls.

Schritt 5: Ausstoß und Abscheidung

Der Aufprall der Argonionen ist stark genug, um Atome physisch aus dem Targetmaterial herauszulösen. Dieser Ausstoß von Atomen ist der „Sputtereffekt“.

Diese gesputterten Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wobei sie sich schichtweise, Atom für Atom, aufbauen, um einen dünnen, gleichmäßigen Film zu bilden.

Wesentliche Einschränkungen des DC-Sputterprozesses

Obwohl die DC-Methode (Gleichstrom) sehr effektiv ist, gibt es spezifische Einschränkungen, die wichtig zu verstehen sind. Ihre Haupteinschränkung bestimmt, für welche Art von Materialien sie verwendet werden kann.

Die Materialbeschränkung

Die größte Einschränkung des DC-Sputterns ist, dass das Targetmaterial elektrisch leitfähig sein muss.

Da am Target eine konstante negative Spannung aufrechterhalten werden muss, würde ein isolierendes oder nicht leitfähiges Material zu einer Ansammlung positiver Ladungen durch die auftreffenden Ionen führen. Dieser Effekt, bekannt als „Target-Vergiftung“, neutralisiert schnell die negative Vorspannung und löscht das Plasma, wodurch der Sputterprozess vollständig gestoppt wird.

Target-Erhitzung

Der konstante Ionenbeschuss erzeugt eine enorme Hitze im Target. Effektive Kühlsysteme sind zwingend erforderlich, um zu verhindern, dass das Target schmilzt, sich verzieht oder seine Materialeigenschaften ändert.

Abscheidungsraten

Im Vergleich zu einigen thermischen Verdampfungsverfahren können die Abscheidungsraten beim DC-Sputtern niedriger sein. Die resultierenden Schichten weisen jedoch oft eine überlegene Haftung und Dichte auf.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Mechanismus zeigt, wann das DC-Sputtern die ideale Wahl für die Dünnschichtabscheidung ist und wann eine Alternative erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen, Legierungen oder anderen leitfähigen Materialien liegt: DC-Sputtern ist eine äußerst zuverlässige, kostengünstige und weit verbreitete Methode zur Herstellung hochwertiger Schichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Keramiken, Oxiden oder anderen isolierenden Materialien liegt: DC-Sputtern funktioniert nicht; Sie müssen eine Technik wie das Hochfrequenz-Sputtern (RF-Sputtern) verwenden, das ein AC-Feld nutzt, um eine Ladungsansammlung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung überlegener Schichtdichte und Haftung liegt: Sputtern im Allgemeinen ist eine ausgezeichnete Wahl, da die hohe kinetische Energie der abgeschiedenen Atome dichtere und besser haftende Schichten erzeugt als viele andere Methoden.

Letztendlich geht es bei der Beherrschung dieses Prozesses darum, eine kontrollierte atomare Kollision zu nutzen, um Hochleistungsmaterialien von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss eines leitfähigen Targets zur Ejektion von Atomen |

| Ideal für | Abscheidung leitfähiger Materialien (Metalle, Legierungen) |

| Haupteinschränkung | Kann nicht mit isolierenden Materialien (Keramiken, Oxide) verwendet werden |

| Hauptvorteil | Erzeugt dichte, haftende und gleichmäßige Dünnschichten |

Bereit, präzise, hochwertige Dünnschichten für Ihr Labor zu erzielen?

Das DC-Sputtern ist eine Schlüsseltechnik für die Abscheidung leitfähiger Materialien, aber die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind.

Egal, ob Sie mit Metallen, Legierungen arbeiten oder andere Abscheidungsmethoden erkunden, unsere Expertise kann Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und den Erfolg Ihrer Projekte sicherstellen können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Dreidimensionales elektromagnetisches Siebinstrument

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Prozess einer CVD-Anlage? Ein Schritt-für-Schritt-Leitfaden zur chemischen Gasphasenabscheidung

- Was ist die Zusammenfassung der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Was ist Biokohle-Pyrolyse? Der definitive Leitfaden zur langsamen Pyrolyse für Boden & Kohlenstoffbindung

- Gibt es eine Möglichkeit, Graphen in Massenproduktion herzustellen? Erschließen Sie die industrielle Produktion mit der CVD-Technologie

- Was ist Diodensputtern? Ein Leitfaden zum grundlegenden Dünnschichtabscheidungsprozess

- Was ist die physikalische Gasphasenabscheidung von Dünnschichten? Ein Leitfaden zur PVD-Beschichtungstechnologie

- Warum werden CVD-Anlagen (Chemical Vapor Deposition) bei der Herstellung von Hochgeschwindigkeits-Kohlenstoffnanoröhrenfilmen eingesetzt?

- Was ist epitaktisches Graphenwachstum? Ein Leitfaden zur hochwertigen, großflächigen Produktion