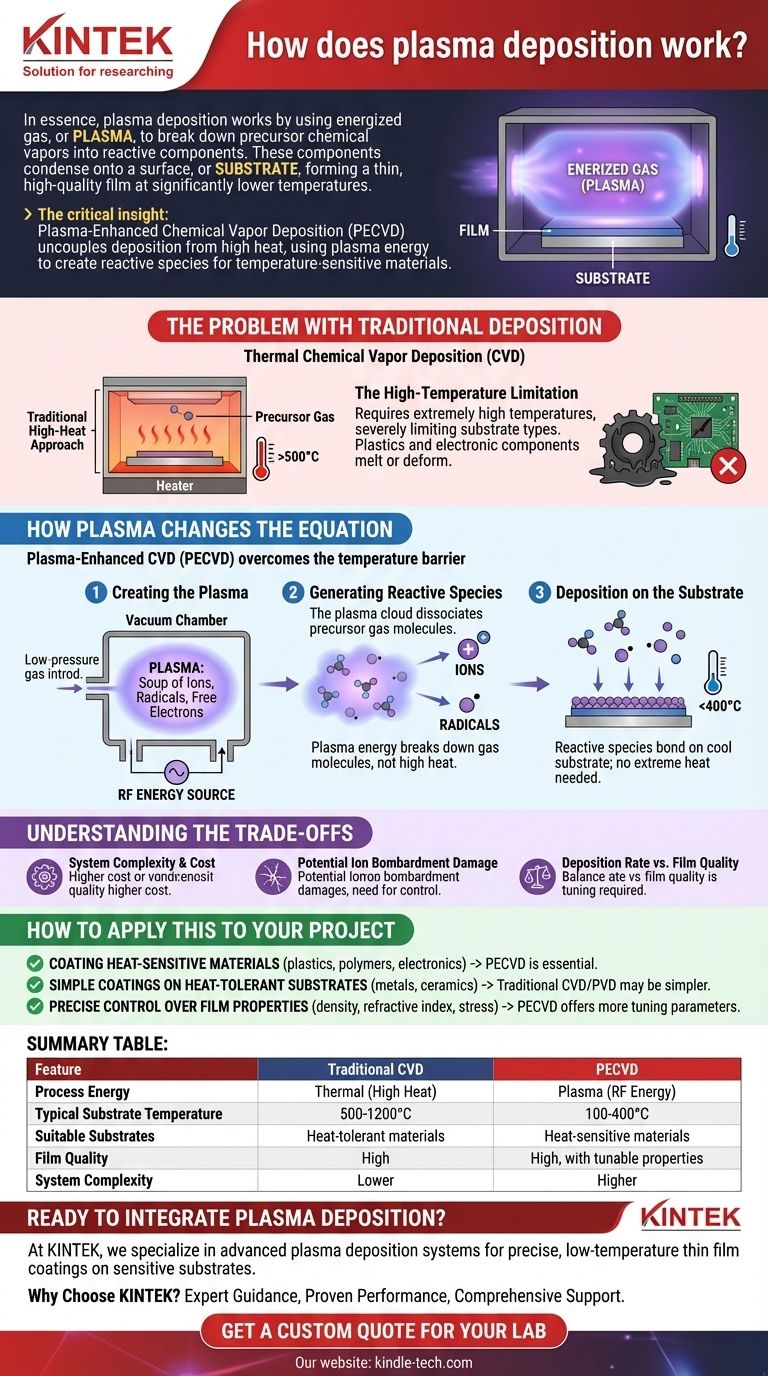

Im Wesentlichen funktioniert die Plasmapolymerisation, indem ein angeregtes Gas, das Plasma, verwendet wird, um chemische Vorläufergase in reaktive Komponenten zu zerlegen. Diese Komponenten kondensieren dann auf einer Oberfläche oder einem Substrat und bilden einen dünnen, hochwertigen Film bei deutlich niedrigeren Temperaturen als bei herkömmlichen Abscheidungsmethoden erforderlich.

Die entscheidende Erkenntnis ist, dass die Plasmapolymerisation, insbesondere die plasmagestützte chemische Gasphasenabscheidung (PECVD), den Abscheidungsprozess von hoher Hitze entkoppelt. Durch die Verwendung von Plasmaenergie anstelle von thermischer Energie werden hochreaktive chemische Spezies erzeugt, die Filme auf temperaturempfindlichen Materialien bilden können, die sonst beschädigt oder zerstört würden.

Das Problem bei der traditionellen Abscheidung

Um den Wert von Plasma zu verstehen, müssen wir uns zunächst seinen Vorgänger ansehen: die thermische chemische Gasphasenabscheidung (CVD).

Der traditionelle Hochtemperaturansatz

Bei der Standard-CVD wird ein Vorläufergas, das die abzuscheidenden Atome enthält, über ein erhitztes Substrat geleitet.

Die intensive Hitze liefert die thermische Energie, die erforderlich ist, um die chemischen Bindungen im Gas aufzubrechen, sodass sich die gewünschten Atome absetzen und einen Film auf der Substratoberfläche bilden können.

Die Hochtemperaturbeschränkung

Der Hauptnachteil der thermischen CVD ist die Anforderung extrem hoher Temperaturen, oft mehrere hundert oder sogar über tausend Grad Celsius.

Diese Hitzeanforderung schränkt die Arten von Materialien, die als Substrat verwendet werden können, stark ein. Kunststoffe, viele elektronische Komponenten und andere Polymere würden einfach schmelzen, sich verformen oder zerstört werden, was sie mit diesem Prozess inkompatibel macht.

Wie Plasma die Gleichung verändert

Die plasmagestützte CVD (PECVD) wurde speziell entwickelt, um diese Temperaturschwelle zu überwinden. Sie führt eine neue Energieform in das System ein.

Schritt 1: Erzeugung des Plasmas

In einer Vakuumkammer wird ein Vorläufergas bei niedrigem Druck eingeleitet. Anschließend wird eine Energiequelle, typischerweise ein hochfrequentes (HF) elektrisches Feld, auf dieses Gas angewendet.

Diese Energie entreißt den Gasatomen Elektronen und erzeugt eine „Suppe“ aus freien Elektronen, positiv geladenen Ionen und neutralen, aber hochreaktiven Teilchen, die als Radikale bekannt sind. Dieses angeregte, ionisierte Gas ist das Plasma.

Schritt 2: Erzeugung reaktiver Spezies

Es ist die Energie des Plasmas selbst – nicht hohe Hitze –, die die Vorläufergasmoleküle aufbricht.

Diese Dissoziation erzeugt die chemisch aggressiven Ionen und Radikale, die für die Abscheidungsreaktion erforderlich sind. Diese Spezies sind chemisch „begierig“, Bindungen einzugehen und einen stabilen festen Film zu bilden.

Schritt 3: Abscheidung auf dem Substrat

Diese reaktiven Spezies wandern dann zur vergleichsweise kühlen Substratoberfläche und bombardieren diese. Bei ihrer Ankunft reagieren sie, binden sich und bauen sich Schicht für Schicht zu einem dichten, gleichmäßigen dünnen Film auf.

Da die Aktivierungsenergie vom Plasma geliefert wurde, muss das Substrat nicht auf extreme Temperaturen erhitzt werden, damit sich der Film effektiv bildet.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es beinhaltet einen klaren Satz von technischen Kompromissen.

Systemkomplexität und Kosten

PECVD-Systeme sind von Natur aus komplexer als thermische CVD-Öfen. Sie erfordern hochentwickelte Vakuumkammern, HF-Generatoren mit hoher Leistung und präzise Gassteuerungssysteme, was sowohl die Anfangskosten als auch die Wartungskomplexität erhöht.

Potenzial für Schäden durch Ionenbeschuss

Die gleichen energiereichen Ionen, die die Abscheidung bei niedrigen Temperaturen ermöglichen, können bei nicht sorgfältiger Steuerung geringfügige strukturelle Schäden am Oberflächengitter des Substrats verursachen. Dies ist ein kritischer Parameter, der bei empfindlichen Anwendungen wie der Halbleiterfertigung verwaltet werden muss.

Abscheidungsrate vs. Filmqualität

Ingenieure müssen oft die Geschwindigkeit des Abscheidungsprozesses gegen die Qualität des resultierenden Films abwägen. Die Erhöhung der Plasmaleistung kann den Prozess beschleunigen, kann aber auch zu höheren inneren Spannungen im Film oder zu einer geringeren Gleichmäßigkeit über das Substrat führen.

Anwendung auf Ihr Projekt

Ihre Wahl zwischen Plasmapolymerisation und anderen Methoden hängt vollständig von Ihren Materialbeschränkungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt (wie Kunststoffe, Polymere oder fertige elektronische Bauteile): PECVD ist die wesentliche und oft einzig praktikable Technologie.

- Wenn Ihr Hauptaugenmerk auf einfachen, robusten Beschichtungen auf hitzebeständigen Substraten liegt (wie Metalle oder Keramiken): Die traditionelle thermische CVD oder die physikalische Gasphasenabscheidung (PVD) kann eine einfachere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der präzisen Steuerung der Filmeigenschaften liegt (wie Dichte, Brechungsindex oder innere Spannung): PECVD bietet mehr Einstellungsparameter (Leistung, Druck, Gasfluss), um hochspezifische Materialeigenschaften zu erzielen.

Letztendlich ist die Plasmapolymerisation eine grundlegende Technologie, die die Herstellung fortschrittlicher Materialien ermöglicht, die für moderne Elektronik, Optik und medizinische Geräte von entscheidender Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | Plasmagestützte CVD (PECVD) |

|---|---|---|

| Prozessenergie | Thermisch (Hohe Hitze) | Plasma (HF-Energie) |

| Typische Substrattemperatur | 500-1200°C | 100-400°C |

| Geeignete Substrate | Hitzebeständige Materialien (Metalle, Keramiken) | Hitzempfindliche Materialien (Kunststoffe, Polymere, Elektronik) |

| Filmqualität | Hoch | Hoch, mit einstellbaren Eigenschaften |

| Systemkomplexität | Geringer | Höher (Vakuum, HF-Generatoren erforderlich) |

Bereit, die Plasmapolymerisation in Ihren Laborablauf zu integrieren?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Spitzenforschung und Fertigung spezialisiert. Unsere Plasmapolymerisationssysteme sind darauf ausgelegt, präzise Beschichtungen mit dünnen Schichten bei niedrigen Temperaturen für Ihre empfindlichsten Substrate zu liefern.

Warum KINTEK für Ihre Anforderungen an die Plasmapolymerisation wählen?

- Fachkundige Beratung: Unser Team hilft Ihnen bei der Auswahl des richtigen PECVD-Systems für Ihre spezifischen Material- und Anwendungsanforderungen.

- Bewährte Leistung: Erzielen Sie gleichmäßige, hochwertige Filme auf Kunststoffen, Polymeren und elektronischen Komponenten ohne thermische Schäden.

- Umfassender Support: Von der Installation bis zur Wartung stellen wir sicher, dass Ihr Labor mit Spitzenleistung arbeitet.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen zur Plasmapolymerisation Ihre Forschungs- oder Produktionskapazitäten voranbringen können. Lassen Sie uns die perfekte Dünnschichtlösung für Ihre temperaturempfindlichen Materialien entwickeln.

Holen Sie sich ein individuelles Angebot für Ihr Labor

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat