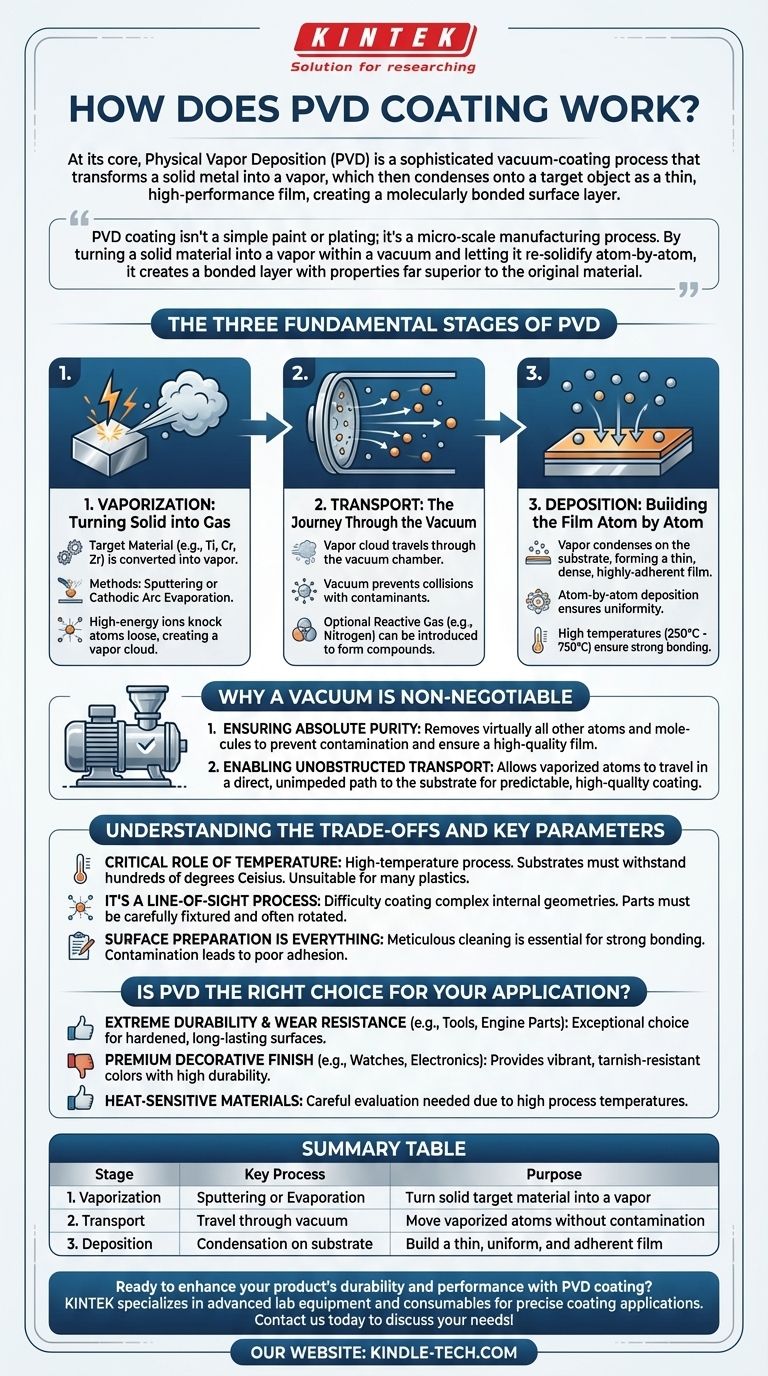

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Vakuum-Beschichtungsverfahren, das festes Metall in Dampf umwandelt, der dann als dünner, hochleistungsfähiger Film auf ein Zielobjekt kondensiert. Diese atomweise Abscheidung erfolgt in einer Hochtemperatur-Vakuumkammer und erzeugt eine neue Oberflächenschicht, die molekular mit dem ursprünglichen Material oder Substrat verbunden ist.

Die PVD-Beschichtung ist keine einfache Farbe oder Galvanisierung; es ist ein Fertigungsprozess im Mikromaßstab. Indem ein fester Werkstoff in einem Vakuum in Dampf umgewandelt und atomweise auf einer Oberfläche wieder verfestigt wird, entsteht eine gebundene Schicht mit Eigenschaften, die denen des ursprünglichen Materials weit überlegen sind.

Die drei grundlegenden Stufen der PVD

Der gesamte PVD-Prozess lässt sich in eine Abfolge von drei kritischen Stufen unterteilen, die jeweils unter streng kontrollierten Bedingungen in einer Vakuumkammer ablaufen.

Stufe 1: Verdampfung – Umwandlung von Feststoff in Gas

Der Prozess beginnt mit einem festen, hochreinen Beschichtungsmaterial, das als „Target“ (Zielscheibe) bezeichnet wird. Dieses Target (z. B. Titan, Chrom, Zirkonium) muss in einen Dampf umgewandelt werden.

Dies ist der „Physikalische“ Teil von PVD und wird typischerweise durch Methoden wie Sputtern (Zerstäuben) oder Kathodenlichtbogenverdampfung erreicht. Vereinfacht ausgedrückt wird das Target mit energiereichen Ionen beschossen, die Atome aus dem festen Material herauslösen und es effektiv in eine Dampfwolke verwandeln.

Stufe 2: Transport – Die Reise durch das Vakuum

Sobald der Dampf erzeugt wurde, wandert die Wolke aus Metallatomen und Ionen durch die Vakuumkammer. Diese Reise ist entscheidend, da die Vakuumumgebung sicherstellt, dass die Partikel nicht mit Verunreinigungen wie Sauerstoff oder Wasserdampf in der Luft kollidieren oder darauf reagieren.

In dieser Phase kann gezielt ein reaktives Gas, wie z. B. Stickstoff, in die Kammer eingeleitet werden. Dies ermöglicht es dem Metalldampf, zu reagieren und eine neue Keramikverbindung (wie Titannitrid) zu bilden, wodurch die Eigenschaften und die Farbe der Endbeschichtung verändert werden.

Stufe 3: Abscheidung – Aufbau des Films Atom für Atom

Das verdampfte Material erreicht schließlich das Substrat – das zu beschichtende Teil. Es kondensiert auf der Oberfläche und bildet einen dünnen, dichten und hochhaftenden Film.

Da diese Abscheidung einzeln Atom für Atom erfolgt, ist die resultierende Schicht außergewöhnlich gleichmäßig und kann die ursprüngliche Oberflächentextur präzise wiedergeben. Die hohen Temperaturen (zwischen 250 °C und 750 °C) tragen dazu bei, dass die Beschichtung fest mit dem Substrat verbunden ist, was sie extrem haltbar und schwer zu entfernen macht.

Warum ein Vakuum nicht verhandelbar ist

Die Vakuumkammer ist das bestimmende Merkmal des PVD-Prozesses. Ohne sie wäre die Technik aus zwei Hauptgründen unmöglich.

Gewährleistung absoluter Reinheit

Die Hauptfunktion des Vakuums besteht darin, praktisch alle anderen Atome und Moleküle aus der Kammer zu entfernen. Dies verhindert, dass das verdampfte Beschichtungsmaterial mit Verunreinigungen reagiert, was zu einem unreinen, schwachen und unwirksamen Film führen würde.

Ermöglichung ungehinderter Übertragung

In einem Vakuum können die verdampften Atome einen geraden, ungehinderten Weg vom Target zum Substrat zurücklegen. Diese direkte Sichtverbindung ist entscheidend für die Erzeugung einer vorhersagbaren und qualitativ hochwertigen Beschichtung.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl der PVD-Prozess leistungsstark ist, ist er nicht universell einsetzbar. Das Verständnis seiner Betriebsanforderungen ist der Schlüssel zu seiner effektiven Nutzung.

Die entscheidende Rolle der Temperatur

PVD ist ein Hochtemperaturprozess. Substrate müssen Temperaturen von mehreren hundert Grad Celsius standhalten können, ohne sich zu verformen oder ihre strukturelle Integrität zu verlieren. Dies macht es für viele Kunststoffe oder andere hitzeempfindliche Materialien ungeeignet.

Es ist ein Sichtlinienprozess

Da sich der Dampf geradlinig bewegt, hat PVD Schwierigkeiten, komplexe Innengeometrien oder tiefe, enge Löcher zu beschichten. Die Teile müssen sorgfältig eingespannt und während des Prozesses oft gedreht werden, um eine gleichmäßige Abdeckung aller exponierten Oberflächen zu gewährleisten.

Oberflächenvorbereitung ist alles

Die Qualität der Endbeschichtung hängt von ihrer Haftung auf dem Substrat ab. Das zu beschichtende Teil muss sorgfältig gereinigt, getrocknet und manchmal vorbehandelt werden. Jede Oberflächenkontamination führt zu schlechter Haftung und möglichem Versagen der Beschichtung.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Entscheidung für eine PVD-Beschichtung hängt vollständig von Ihrem Endziel ab. Sie glänzt dort, wo Leistung und Haltbarkeit oberste Priorität haben.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl für Komponenten wie Schneidwerkzeuge, Industrieteile und Motorkomponenten, da es eine gehärtete Oberfläche erzeugt, die die Lebensdauer der Komponenten dramatisch verlängert.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen Dekorationsfinish liegt: Für Produkte wie Uhren, Armaturen und High-End-Elektronik bietet der Prozess lebendige, anlaufbeständige Farben mit einer Haltbarkeit, die herkömmliche Beschichtungen bei weitem übertrifft.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Sie müssen die spezifische PVD-Prozesstemperatur sorgfältig prüfen, da die hohe Hitze Substrate beschädigen kann, die thermisch nicht stabil sind.

Letztendlich ermöglicht Ihnen das Verständnis des PVD-Prozesses, seine einzigartigen Fähigkeiten zur Herstellung von Produkten zu nutzen, die sowohl schön als auch unglaublich widerstandsfähig sind.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Verdampfung | Sputtern oder Verdampfen | Festes Target-Material in Dampf umwandeln |

| 2. Transport | Reise durch das Vakuum | Verdampfte Atome ohne Kontamination bewegen |

| 3. Abscheidung | Kondensation auf dem Substrat | Einen dünnen, gleichmäßigen und haftenden Film aufbauen |

Bereit, die Haltbarkeit und Leistung Ihres Produkts mit PVD-Beschichtung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Unsere Expertise stellt sicher, dass Ihr Labor mit zuverlässigen, hochleistungsfähigen Lösungen überlegene Ergebnisse erzielt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Beschichtungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur