Im Kern ist der Gießmechanismus eines Vakuum-Induktions-Entgasungs-Gießofens (VIDP) ein hochentwickeltes Kippsystem. Er verwendet zwei Hydraulikzylinder, um den Ofendeckel zu schwenken, was wiederum die gesamte Schmelzkammer um speziell entwickelte vakuumdichte Lager kippt. Dies ermöglicht es dem geschmolzenen Metall, durch einen abgedichteten Vakuumkanal in eine Ingolkammer zu fließen, und das alles, ohne das Vakuum zu brechen.

Die entscheidende Innovation des VIDP-Ofens ist nicht nur die Kippbewegung, sondern das zugrundeliegende Prinzip: Der Tiegel selbst dient als Vakuumkammer. Dieses Design stellt sicher, dass der gesamte Prozess – vom Schmelzen und Entgasen bis zum Gießen – in einem ununterbrochenen Vakuum stattfindet, was für die Produktion großer Mengen ultrareiner Metalle unerlässlich ist.

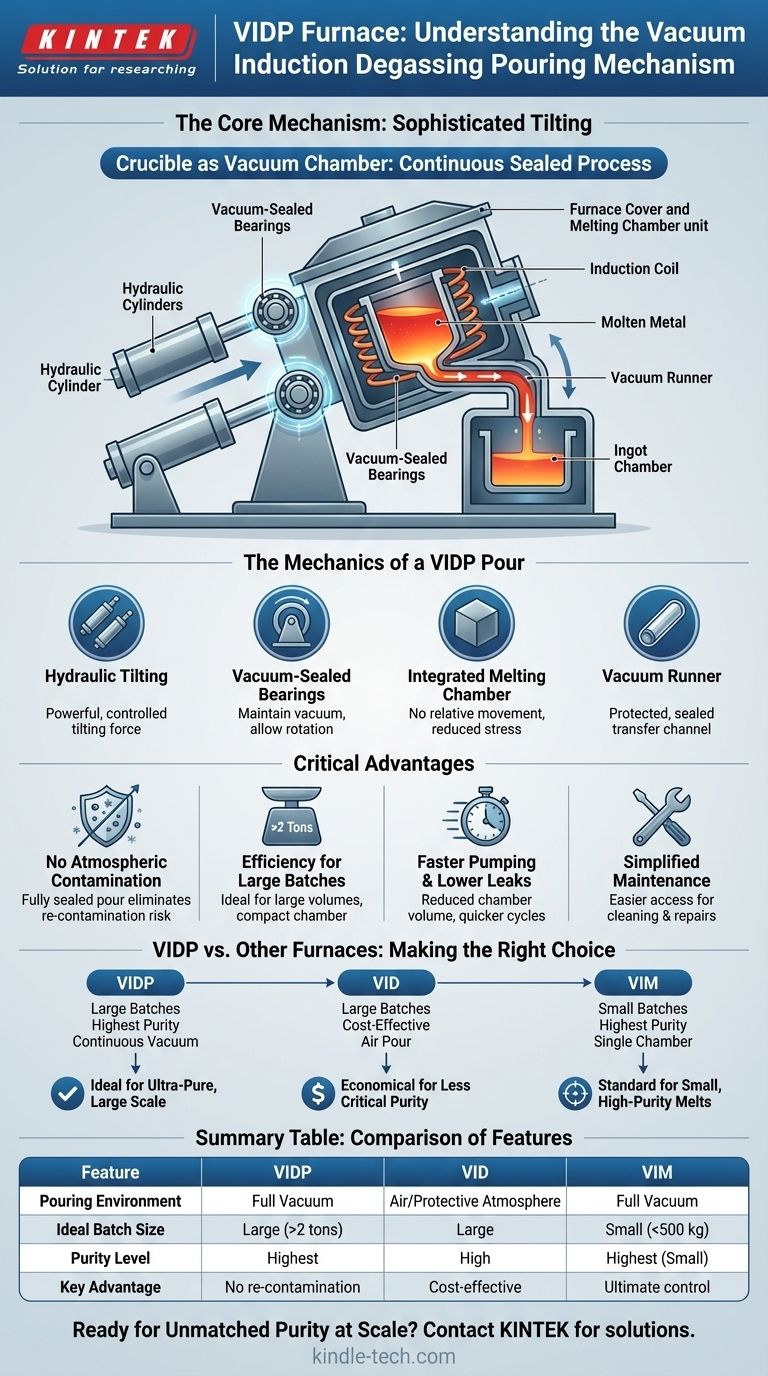

Die Mechanik eines VIDP-Gusses

Die Eleganz des VIDP-Systems liegt darin, wie es eine perfekte Abdichtung aufrechterhält und gleichzeitig die komplexe mechanische Gießaktion durchführt. Jede Komponente ist so konstruiert, dass sie zusammenarbeitet, um das raffinierte Metall zu schützen.

Das hydraulische Kippsystem

Der Prozess wird durch zwei leistungsstarke Hydraulikzylinder eingeleitet. Diese Zylinder sind mit dem Ofendeckel verbunden und liefern die Kraft, die benötigt wird, um die gesamte Schmelzanlage reibungslos und kontrolliert zu kippen.

Die vakuumdichten Lager

Der Ofendeckel und die Schmelzkammer schwenken um spezielle vakuumdichte Lager. Diese sind das Kernstück des Designs und ermöglichen eine Drehbewegung, während gleichzeitig verhindert wird, dass atmosphärische Gase in das System eindringen. Die Integrität dieser Dichtungen ist von größter Bedeutung.

Die integrierte Schmelzkammer

Ein wichtiges Konstruktionsmerkmal ist, dass es keine Relativbewegung zwischen der Schmelzkammer und dem Tiegel der Induktionsspule während des Gusses gibt. Der Deckel, die Kammer und der Tiegel kippen als ein einziger, einheitlicher Block. Dies verhindert mechanische Belastungen und stellt sicher, dass die Reise des raffinierten Metalls ungestört bleibt.

Der Vakuumkanal

Wenn sich der Ofen neigt, fließt das geschmolzene Metall nicht einfach heraus. Es fließt durch einen speziell angefertigten, abgedichteten Kanal, der als Vakuumkanal bezeichnet wird. Dieser Kanal verbindet die Schmelzkammer direkt mit der Ingolkammer und fungiert als geschütztes Transferrohr, das die Vakuumumgebung aufrechterhält.

Warum dieses Design ein entscheidender Vorteil ist

Der Gießmechanismus des VIDP adressiert direkt die Kernherausforderungen der großtechnischen Produktion von hochreinem Metall. Er bietet deutliche Vorteile gegenüber älteren Vakuumofentechnologien.

Eliminierung atmosphärischer Verunreinigungen

Das Hauptziel der Vakuummetallurgie ist die Entfernung gelöster Gase wie Sauerstoff und Wasserstoff. Ein herkömmlicher Vakuum-Induktions-Entgasungsofen (VID) kann dies während des Schmelzens erreichen, kann das Metall aber in Luft oder einer Schutzatmosphäre gießen, was das Risiko von Verunreinigungen wieder einführt. Der vollständig abgedichtete Guss des VIDP eliminiert dieses Risiko vollständig.

Beispiellose Effizienz für große Chargen

Bei Chargengewichten von über zwei Tonnen wird der Bau eines herkömmlichen Vakuum-Induktionsschmelzofens (VIM), bei dem die gesamte Anlage in einer einzigen riesigen Kammer steht, sehr ineffizient. Das VIDP-Design löst dieses Problem, indem es den Tiegel selbst zur kompakten Vakuumkammer macht.

Schnelleres Evakuieren und geringere Leckraten

Dieses drastisch reduzierte Kammervolumen führt zu erheblichen Vorteilen. Die Vakuumpumpen können den kleinen Raum viel schneller evakuieren, was den gesamten Produktionszyklus verkürzt. Darüber hinaus hat eine kleinere Kammer weniger potenzielle Leckstellen, was die Lecksuche und -reparatur vereinfacht.

Vereinfachte Wartung

Die kompakte und zugängliche Struktur des VIDP-Ofens erleichtert Routineaufgaben. Die Innenreinigung ist schneller, und kritische Komponenten wie das Thermoelement zur Temperaturmessung können mit minimaler Ausfallzeit ausgetauscht werden.

Verständnis der Kompromisse: VIDP vs. andere Öfen

Keine einzelne Technologie ist für jede Anwendung perfekt. Die Wahl zwischen VIDP, VID und VIM hängt ausschließlich von der erforderlichen Reinheit, der Chargengröße und den wirtschaftlichen Rahmenbedingungen ab.

VIDP vs. VID (Vakuum-Induktions-Entgasung)

Ein herkömmlicher VID-Ofen ist ein einfacheres und kostengünstigeres System. Er eignet sich hervorragend zum Schmelzen und Entgasen, verfügt jedoch nicht über die integrierte Vakuumgießfunktion eines VIDP. Er ist für Legierungen geeignet, bei denen die höchstmögliche Reinheit nicht der Hauptfaktor ist und eine gewisse Exposition während des Gießens akzeptabel ist.

VIDP vs. VIM (Vakuum-Induktionsschmelzen)

Ein traditioneller VIM-Ofen umschließt den Tiegel und die Ingolkammer in einer einzigen großen Vakuumkammer. Dies ist der Goldstandard für die Herstellung von Kleinchargen (5-500 kg) extrem reiner Legierungen. Für große Kapazitäten wird die Kammergröße jedoch zu einem erheblichen Nachteil in Bezug auf Kosten, Evakuierungszeit und Wartung. Der VIDP wurde speziell entwickelt, um diese Einschränkung bei der Großproduktion zu überwinden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Vakuumverfahrens erfordert ein klares Verständnis Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Chargen (>2 Tonnen) von Legierungen mit der absolut höchsten Reinheit liegt: Das VIDP-Verfahren ist überlegen, da es ein Vakuum vom Schmelzen bis zum Gießen aufrechterhält und eine erneute Kontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Entgasung für Anwendungen liegt, die das Gießen in Luft tolerieren können: Ein herkömmlicher VID-Ofen bietet eine wirtschaftlichere Lösung durch Vereinfachung der Gießstufe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleinerer, hochreiner Chargen (<500 kg) in einer hochkontrollierten Umgebung liegt: Ein traditioneller VIM-Ofen, bei dem sowohl die Schmelze als auch die Form in einer Kammer sind, bleibt der Industriestandard.

Das Verständnis dieser unterschiedlichen Gießphilosophien ist der Schlüssel zur Auswahl der effektivsten und wirtschaftlichsten Technologie für Ihre metallurgischen Ziele.

Zusammenfassungstabelle:

| Merkmal | VIDP-Ofen | VID-Ofen | VIM-Ofen |

|---|---|---|---|

| Gießumgebung | Vollvakuum | Luft oder Schutzatmosphäre | Vollvakuum |

| Ideale Chargengröße | Groß (>2 Tonnen) | Groß | Klein (<500 kg) |

| Reinheitsgrad | Höchste | Hoch | Höchste (für Kleinchargen) |

| Hauptvorteil | Keine Wiederverunreinigung während des Gusses | Kostengünstige Entgasung | Maximale Kontrolle für kleine Schmelzen |

Bereit, unübertroffene Metallreinheit im großen Maßstab zu erzielen?

Die Produktion großer Mengen ultrareiner Metalle erfordert Präzisionsgeräte, die auf Leistung und Zuverlässigkeit ausgelegt sind. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Lösungen wie den VIDP-Ofen, um die anspruchsvollen Bedürfnisse der modernen Metallurgie zu erfüllen.

Unsere Expertise stellt sicher, dass Sie die richtige Technologie erhalten, um Verunreinigungen zu beseitigen, die Effizienz zu verbessern und Ihre Produktionsziele zu erreichen. Lassen Sie uns besprechen, wie wir zum Erfolg Ihres Labors beitragen können.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Art von Ofen wird zum Gießen verwendet? Passen Sie Ihr Metall an die richtige Schmelztechnologie an

- Kann man Gold in einem Induktionsofen schmelzen? Ein Leitfaden zum sauberen, effizienten Goldschmelzen

- Welche Rolle spielen VIM- und VAR-Anlagen bei der Herstellung von Inconel 718? Erhöhung der Reinheit für Superlegierungen in der Luft- und Raumfahrt

- Was sind die Vorteile der Verwendung einer Induktionsheizquelle für die direkte Umwandlung von Methan in Wasserstoff?

- Wie optimiert eine Induktionserwärmungsbehandlungskammer Molybdänlegierungsrohre? Erzielen Sie überlegene Materialintegrität

- Was sind die Nachteile von Induktionskochfeldern? Abwägung von Kochgeschirr und Kosten

- Wie viele Arten von Induktionsöfen gibt es? Leitfaden für Tiegelinduktionsöfen gegenüber Schmelzinduktionsöfen

- Was ist die Funktion des VIM-Verfahrens bei der Schmelze von Ni-Ti-Legierungen? Gewährleistung chemischer Reinheit und Verhinderung von Oxidation