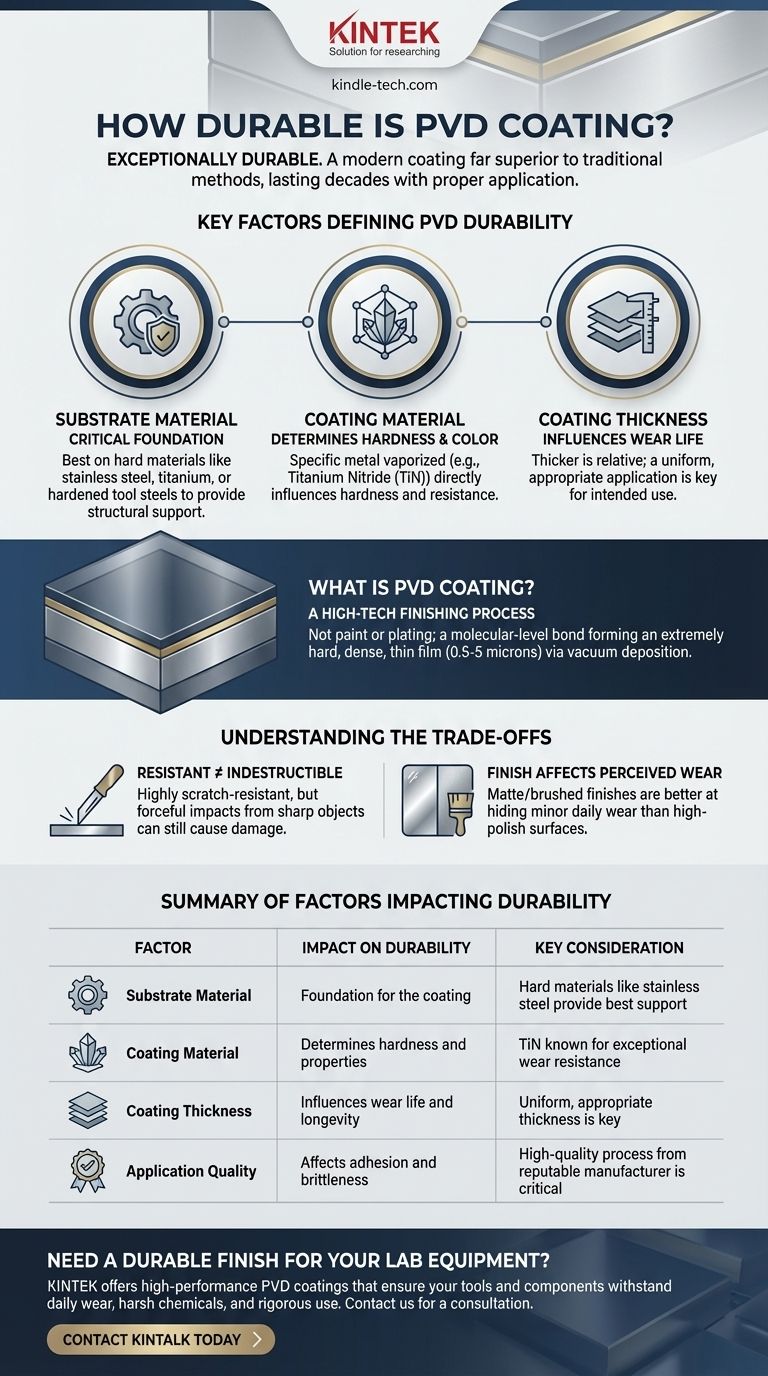

Kurz gesagt, PVD ist außergewöhnlich haltbar. Physikalische Gasphasenabscheidung (PVD) ist ein modernes Beschichtungsverfahren, das eine Oberfläche erzeugt, die herkömmlichen Methoden wie Lackieren oder Plattieren weit überlegen ist. Bei korrekter Anwendung kann eine PVD-Beschichtung Jahrzehnte halten und bietet überragende Beständigkeit gegen Kratzer, Korrosion und Anlaufen.

Die wahre Haltbarkeit einer PVD-Beschichtung ist keine feste Jahreszahl, sondern ein direktes Ergebnis von drei Schlüsselvariablen: der Qualität des Basismaterials, auf das sie aufgetragen wird, dem spezifischen Material, das für die Beschichtung selbst verwendet wird, und der Dicke der Anwendung.

Was ist PVD-Beschichtung?

Die physikalische Gasphasenabscheidung ist ein Hightech-Veredelungsverfahren, das einen dünnen Metallfilm auf molekularer Ebene mit einer Oberfläche verbindet. Es handelt sich nicht um eine flüssige Farbe oder ein chemisches Bad, sondern um eine fortschrittliche Vakuumbeschichtungstechnik.

Eine Bindung auf molekularer Ebene

Bei diesem Verfahren wird ein festes Metall – wie Titan oder Zirkonium – in einer Vakuumkammer zu einem Plasma verdampft. Dieser Dampf kondensiert dann auf dem zu beschichtenden Objekt und bildet eine sehr dünne (typischerweise 0,5 bis 5 Mikrometer), aber extrem harte und dichte Schicht.

Die Rolle des Substrats

Das zu beschichtende Objekt wird als Substrat bezeichnet. Die endgültigen Eigenschaften und die Langlebigkeit der PVD-Oberfläche sind untrennbar mit der Qualität und Härte dieses darunter liegenden Materials verbunden.

Die Faktoren, die die PVD-Haltbarkeit definieren

Nicht alle PVD-Beschichtungen sind gleich. Ihre Widerstandsfähigkeit hängt vollständig von der Qualität der Materialien und des Prozesses selbst ab.

Das Substratmaterial ist entscheidend

Eine PVD-Beschichtung ist nur so stark wie ihr Fundament. Das Auftragen einer harten Beschichtung auf ein weiches Basismetall verhindert keine Dellen, die dazu führen können, dass sich die Beschichtung biegt und versagt.

Aus diesem Grund ist PVD am effektivsten, wenn es auf harte Materialien wie Edelstahl, Titan oder gehärtete Werkzeugstähle aufgetragen wird. Die Festigkeit des Substrats bietet die strukturelle Unterstützung, die die dünne Beschichtung benötigt, um zu funktionieren.

Beschichtungsmaterial bestimmt die Härte

Das spezifische Metall, das für die Beschichtung verdampft wird, beeinflusst direkt deren Härte und Farbe. Verschiedene Materialien bieten unterschiedliche Eigenschaften.

Zum Beispiel ist Titannitrid (TiN) ein sehr gebräuchliches PVD-Material, das für seinen Goldton und seine außergewöhnliche Härte bekannt ist, was die Verschleiß- und Ermüdungsbeständigkeit der Oberfläche erheblich erhöht.

Beschichtungsdicke

Im Allgemeinen bietet eine dickere Beschichtung mehr Haltbarkeit und eine längere Lebensdauer. PVD ist jedoch eine mikrodünne Anwendung, daher ist "dicker" relativ. Entscheidend ist, dass die Dicke für den beabsichtigten Verwendungszweck des Objekts angemessen und gleichmäßig ist.

Die Kompromisse verstehen

Obwohl PVD eine überlegene Oberfläche ist, ist es wichtig, realistische Erwartungen zu haben. Das Verständnis ihrer Grenzen ist entscheidend für die Bewertung eines Produkts.

„Beständig“ bedeutet nicht „unzerstörbar“

PVD-Beschichtungen sind sehr kratzfest, aber nicht kratzfest. Ein heftiger Aufprall durch einen scharfen, harten Gegenstand kann die Beschichtung immer noch beschädigen oder absplittern. Ihre primäre Stärke liegt in der Beständigkeit gegen Abrieb und Schrammen des täglichen Gebrauchs.

Die Qualität der Anwendung ist wichtig

Ein schlecht kontrollierter PVD-Prozess kann zu einer spröden oder schlecht haftenden Beschichtung führen, die schnell abblättert oder sich abnutzt. Der Ruf des Herstellers und die Qualität seines Prozesses sind ebenso wichtig wie die verwendeten Materialien.

Oberfläche beeinflusst den wahrgenommenen Verschleiß

Eine hochglanzpolierte, spiegelähnliche PVD-Oberfläche zeigt feine Kratzer und Fingerabdrücke leichter als eine matte oder gebürstete Oberfläche. Obwohl eine matte Oberfläche technisch genauso haltbar sein mag, ist sie weitaus effektiver darin, die geringfügigen Verschleißspuren zu verbergen, die sich im Laufe der Zeit ansammeln.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Beurteilung eines PVD-beschichteten Produkts, was es aushalten muss.

- Wenn Ihr Hauptaugenmerk auf dem täglichen Gebrauch liegt (z. B. eine Uhr, Schmuck oder eine Armatur): Priorisieren Sie Beschichtungen, die auf einem harten Substrat wie Edelstahl aufgetragen werden, da dieses Fundament Dellen verhindert, die die Oberfläche beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf dekorativem Gebrauch liegt (z. B. Innenverkleidungen oder Armaturen): Das spezifische Substrat und die Beschichtungsdicke sind weniger kritisch, da der Gegenstand keiner ständigen Abnutzung oder Stößen ausgesetzt ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungswerkzeugen liegt: Fordern Sie technische Spezifikationen an. Die genaue Beschichtungsverbindung (z. B. TiN, ZrN) und die Substratlegierung sind für Ausdauer und Leistung von größter Bedeutung.

Letztendlich bietet eine gut ausgeführte PVD-Beschichtung auf einem hochwertigen Basismaterial eine der widerstandsfähigsten und langlebigsten Oberflächen, die heute erhältlich sind.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf die Haltbarkeit | Wichtige Überlegung |

|---|---|---|

| Substratmaterial | Grundlage für die Beschichtung | Harte Materialien wie Edelstahl bieten die beste Unterstützung |

| Beschichtungsmaterial | Bestimmt Härte und Eigenschaften | Titannitrid (TiN) ist bekannt für außergewöhnliche Verschleißfestigkeit |

| Beschichtungsdicke | Beeinflusst die Lebensdauer und Langlebigkeit | Eine gleichmäßige, angemessene Dicke ist entscheidend für den beabsichtigten Verwendungszweck |

| Anwendungsqualität | Beeinflusst Haftung und Sprödigkeit | Ein hochwertiger, kontrollierter Prozess von einem renommierten Hersteller ist entscheidend |

Benötigen Sie eine langlebige Oberfläche für Ihre Laborgeräte oder Komponenten?

Bei KINTEK wissen wir, dass Haltbarkeit für Laborgeräte und Verbrauchsmaterialien nicht verhandelbar ist. Unsere Expertise in Hochleistungsbeschichtungen stellt sicher, dass Ihre Werkzeuge und Komponenten dem täglichen Verschleiß, aggressiven Chemikalien und dem intensiven Gebrauch standhalten.

Lassen Sie uns Ihnen helfen, die richtige PVD-Beschichtungslösung auszuwählen, um die Langlebigkeit und Leistung Ihrer Produkte zu verbessern.

Kontaktieren Sie KINTALK noch heute für eine Beratung und erfahren Sie, wie unsere langlebigen Beschichtungslösungen Ihrem Labor zugute kommen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen