Für die großtechnische Produktion von hochwertigem Graphen ist die prominenteste und am weitesten verbreitete Methode die chemische Gasphasenabscheidung (CVD). Diese „Bottom-up“-Technik beinhaltet das Wachstum eines kontinuierlichen, ein Atom dicken Films aus Kohlenstoffatomen auf einem Metallsubstrat. Im Gegensatz zu Methoden, die Graphit zerlegen, ermöglicht CVD die präzise Herstellung großer, gleichmäßiger Schichten, die für fortschrittliche Elektronik und industrielle Anwendungen erforderlich sind.

Obwohl mehrere Methoden zur Herstellung von Graphenmaterialien existieren, löst nur die chemische Gasphasenabscheidung (CVD) konsistent die Herausforderung der Herstellung hochwertiger, großflächiger Filme, was sie zum Eckpfeiler der industriellen Produktion für elektronische und optische Anwendungen macht.

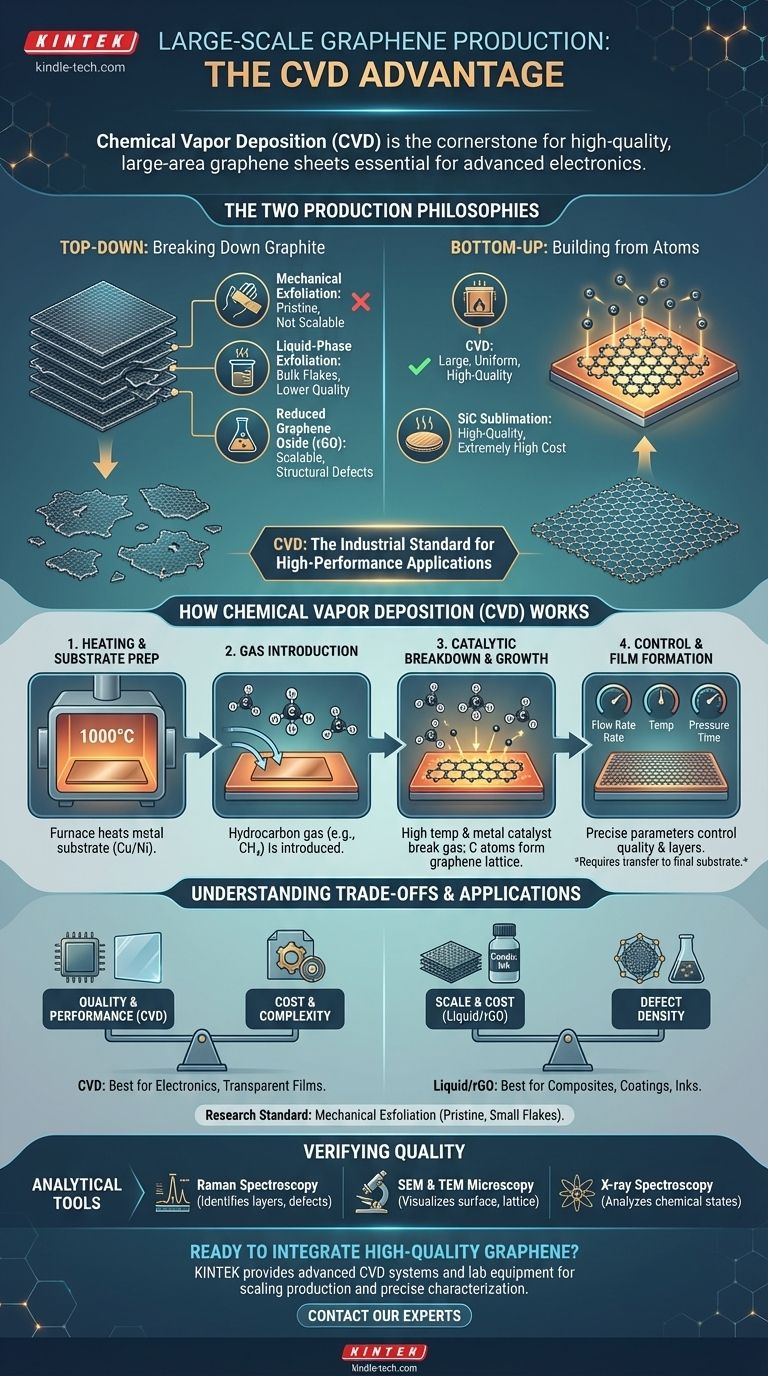

Die zwei grundlegenden Ansätze zur Graphenproduktion

Das Verständnis der Graphenproduktion beginnt mit der Erkenntnis zweier gegensätzlicher Philosophien: ein großes Material zerlegen („Top-down“) oder das gewünschte Material aus einzelnen Atomen aufbauen („Bottom-up“).

Der „Top-down“-Ansatz: Graphit zerlegen

Diese Kategorie umfasst Methoden, die mit Graphit – im Wesentlichen gestapelten Graphenschichten – beginnen und diese Schichten trennen.

Die mechanische Exfoliation ist die ursprüngliche Methode, bei der bekanntermaßen Klebeband verwendet wird, um Schichten von Graphit abzuziehen. Sie erzeugt makelloses, hochwertiges Graphen, ist aber über die Laborforschung hinaus nicht skalierbar.

Die Flüssigphasen-Exfoliation beinhaltet das Suspendieren von Graphit in einer Flüssigkeit und die Verwendung von Energie (wie Ultraschall), um die Schichten zu trennen. Dies kann große Mengen an Graphenflocken produzieren, führt aber zu einer geringeren elektrischen Qualität, wodurch es eher für Verbundwerkstoffe und Tinten als für Elektronik geeignet ist.

Die Reduktion von Graphenoxid (GO) ist eine weitere skalierbare „Top-down“-Methode. Sie beinhaltet die chemische Oxidation von Graphit, dessen Exfoliation zu Graphenoxid und anschließend die Entfernung des Sauerstoffs. Der Prozess hinterlässt jedoch strukturelle Defekte, die die Materialeigenschaften beeinträchtigen.

Der „Bottom-up“-Ansatz: Aufbau aus Atomen

Dieser Ansatz konstruiert das Graphen-Gitter Atom für Atom und bietet eine überlegene Kontrolle über die Qualität und Gleichmäßigkeit des Endprodukts.

Die chemische Gasphasenabscheidung (CVD) ist die führende „Bottom-up“-Technik. Sie zeichnet sich durch die Herstellung großer, kontinuierlicher Schichten von hochwertigem Graphen aus, weshalb sie im Fokus industrieller Anwendungen steht.

Die Sublimation von Siliziumkarbid (SiC) ist eine weitere Hochtemperaturmethode, bei der Silizium erhitzt wird, bis es von der Oberfläche eines SiC-Wafers verdampft und eine Schicht aus Kohlenstoffatomen zurücklässt, die sich zu Graphen neu anordnen. Obwohl sie hochwertiges Material produziert, begrenzt die extrem hohen Kosten von SiC-Wafern ihre weite Verbreitung.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

Der CVD-Prozess ist eine hochkontrollierte Wachstumstechnik, die in einem spezialisierten Ofen durchgeführt wird.

Der Kernprozess

Zuerst wird ein Substrat, typischerweise eine dünne Folie eines Übergangsmetalls wie Kupfer oder Nickel, in eine Reaktionskammer gelegt. Die Kammer wird auf eine sehr hohe Temperatur, oft um 1000°C, erhitzt.

Einleitung von Kohlenwasserstoffgas

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan (CH₄), in die Kammer geleitet. Die hohe Temperatur wirkt als Katalysator und zerlegt die Kohlenwasserstoffgasmoleküle in ihre Bestandteile.

Bildung des Graphenfilms

Die freien Kohlenstoffatome lagern sich auf der Oberfläche des heißen Metallsubstrats ab. Sie ordnen sich natürlich in der hexagonalen Gitterstruktur von Graphen an und bilden einen kontinuierlichen, ein Atom dicken Film, der die gesamte Oberfläche der Folie bedecken kann.

Kontrolle von Qualität und Dicke

Ingenieure können das Endprodukt durch Anpassung der Prozessparameter präzise steuern. Die Gasflussrate, Temperatur, Druck und Expositionszeit beeinflussen alle die Qualität und die Anzahl der gebildeten Graphenschichten.

Verständnis der Kompromisse

Keine einzelne Produktionsmethode ist für jede Anwendung perfekt. Die Wahl beinhaltet ein Abwägen von Qualität, Skalierbarkeit und Kosten.

CVD: Qualität vs. Komplexität

Der Hauptvorteil von CVD ist seine Fähigkeit, große, gleichmäßige, hochwertige Graphenschichten herzustellen, die für die Elektronik geeignet sind. Der Hauptnachteil ist die Prozesskomplexität und die Notwendigkeit, den Graphenfilm von seinem metallischen Wachstumssubstrat auf ein endgültiges Zielsubstrat zu übertragen, was bei unvorsichtiger Durchführung Defekte verursachen kann.

Exfoliation: Skalierbarkeit vs. Defektdichte

Die Flüssigphasen-Exfoliation eignet sich hervorragend für die Massenproduktion von Graphenflocken zu geringeren Kosten. Das resultierende Material weist jedoch mehr strukturelle Defekte und eine kleinere Flockengröße auf, was seine Leistung in Anwendungen, die eine makellose elektrische Leitfähigkeit erfordern, einschränkt.

Reduziertes Graphenoxid: Kosten vs. Reinheit

Die GO-Reduktionsmethode ist hoch skalierbar und kostengünstig. Der signifikante Kompromiss ist die Reinheit. Der chemische Prozess hinterlässt ausnahmslos Rest-Sauerstoff und andere Defekte, die die elektrischen Eigenschaften des Graphens stark beeinträchtigen.

Verifizierung der Graphenqualität

Unabhängig von der Produktionsmethode muss das Endmaterial analysiert werden, um seine Eigenschaften zu bestätigen. Dies ist entscheidend, um Konsistenz und Leistung sicherzustellen.

Raman-Spektroskopie

Dies ist die gebräuchlichste und leistungsfähigste Technik zur Charakterisierung von Graphen. Sie kann das Material schnell identifizieren, die Anzahl der Schichten bestätigen und ein quantitatives Maß für seine strukturellen Defekte liefern.

Elektronenmikroskopie (REM & TEM)

Die Rasterelektronenmikroskopie (REM) wird verwendet, um die Oberflächentopographie des Graphenfilms zu untersuchen und Falten, Knicke oder Risse aufzudecken. Die Transmissionselektronenmikroskopie (TEM) bietet eine viel höhere Auflösung und ermöglicht die Visualisierung des Atomgitters selbst.

Röntgen-Spektroskopie

Diese Methode analysiert die chemischen Zustände innerhalb des Materials. Sie ist besonders nützlich, um die Entfernung von Sauerstoff in reduziertem Graphenoxid zu überprüfen oder andere Verunreinigungen nachzuweisen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Produktionsmethode hängt ausschließlich vom Endziel und den spezifischen erforderlichen Eigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder großflächigen transparenten Filmen liegt: CVD ist die einzige praktikable Methode, um die erforderliche Qualität und Gleichmäßigkeit in großem Maßstab zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe, leitfähige Tinten oder Beschichtungen liegt: Flüssigphasen-Exfoliation oder die Reduktion von Graphenoxid bieten einen kostengünstigeren Weg, bei dem makellose elektrische Qualität nicht die Hauptpriorität ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die makellose Proben erfordert: Mechanische Exfoliation bleibt der Goldstandard für die Herstellung kleiner, makelloser Graphenflocken für Laborstudien.

Letztendlich wird die Wahl der Produktionsmethode durch einen direkten Kompromiss zwischen der erforderlichen Qualität des Graphens und den akzeptablen Produktionskosten bestimmt.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Elektronik, transparente Filme | Große, gleichmäßige, hochwertige Schichten | Komplexer Prozess, erfordert Transfer |

| Flüssigphasen-Exfoliation | Verbundwerkstoffe, leitfähige Tinten | Massenproduktion, kostengünstig | Geringere elektrische Qualität, Defekte |

| Reduziertes Graphenoxid (rGO) | Beschichtungen, Energiespeicher | Hoch skalierbar, geringe Kosten | Erhebliche Defekte, schlechte Leitfähigkeit |

| Siliziumkarbid-Sublimation | Forschung, Hochfrequenzgeräte | Hochwertiges Material | Extrem hohe Kosten, begrenzte Skalierbarkeit |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktionslinie zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für modernste Materialwissenschaften notwendig sind. Egal, ob Sie Ihre Graphenproduktion mit CVD-Systemen skalieren oder Ihre Materialien mit präzisen analytischen Werkzeugen charakterisieren, unsere Expertise kann Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Grapheninnovation beschleunigen können. Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von CVD in der CMOS-Technologie? Präzision in der 3D-Bauteilfertigung erschließen

- Was sind die Katalysatoren für das Wachstum von Kohlenstoffnanoröhren? Schlüsselmetalle für die kontrollierte Synthese

- Was ist die Geschichte des CVD-Prozesses? Die Entwicklung der modernen Dünnschicht-Beschichtungstechnologie

- Was ist die Methode der Graphensynthese? Chemische Gasphasenabscheidung (CVD) erklärt

- Was sind die Vorteile der Aufrechterhaltung eines niedrigen Reaktionsdrucks (2000 Pa) für BDD-Filme? Präzisionskeimbildung freischalten

- Was sind die Methoden der Gasphasenabscheidung? PVD vs. CVD für Dünnschichtbeschichtung

- Welche Beschichtung verhindert Korrosion? Erzielen Sie überlegenen Schutz mit dichten PVD-Barrieren

- Was ist die chemische Gasphasenabscheidung (CVD) von Graphen? Ein Leitfaden zur skalierbaren, hochwertigen Produktion