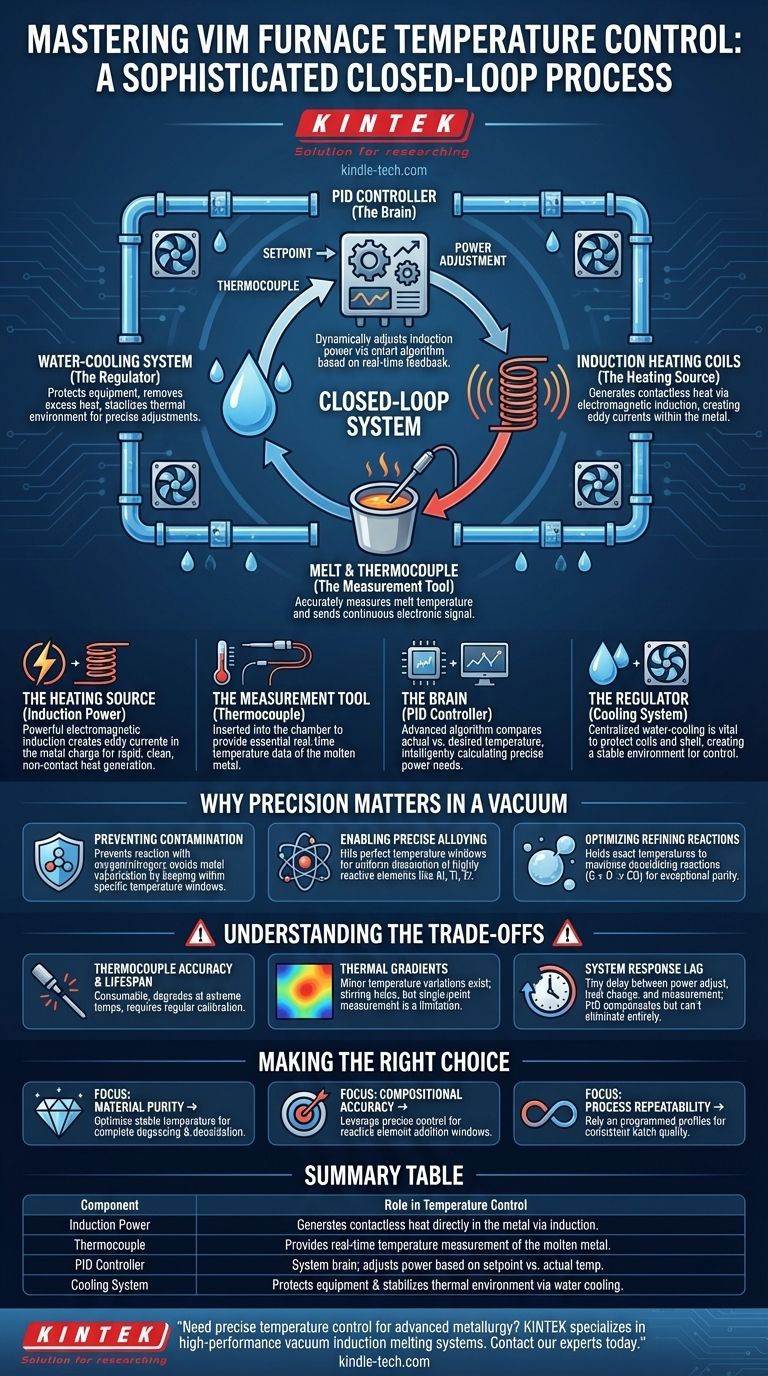

Im Wesentlichen ist die Temperaturregelung in einem Vakuuminduktionsofen (VIM) ein hochentwickelter Regelkreis. Er wird von einem elektrischen Steuerungssystem verwaltet, das einen PID-Regler verwendet, um die Leistung der Induktionsheizspulen dynamisch anzupassen, basierend auf Echtzeit-Rückmeldungen eines Thermoelements, das die Schmelztemperatur misst. Das gesamte System wird durch einen Wasserkühlkreislauf unterstützt, der die Ausrüstung schützt und hilft, die allgemeine thermische Umgebung zu regulieren.

Die entscheidende Erkenntnis ist, dass die Temperaturregelung in einem VIM-Ofen nicht nur Heizen und Kühlen bedeutet. Es ist ein Präzisionsinstrument, das entwickelt wurde, um ein bestimmtes thermisches Profil auszuführen, was die fortschrittliche metallurgische Raffination und Legierung ermöglicht, die nur im Vakuum möglich ist.

Die Kernkomponenten der Temperaturregelung

Das Temperaturregelungssystem eines VIM-Ofens ist eine Integration von vier verschiedenen, aber voneinander abhängigen Teilen, die jeweils eine entscheidende Rolle spielen.

Die Wärmequelle: Induktionsleistung

Der Ofen erzeugt Wärme ohne direkten Kontakt durch starke elektromagnetische Induktion. Das elektrische Steuerungssystem leitet hochfrequente elektrische Ströme durch eine Kupferspule.

Dies erzeugt ein starkes Magnetfeld, das sekundäre elektrische Ströme, bekannt als Wirbelströme, direkt im Metallschmelzbad induziert. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und saubere Wärme.

Das Messinstrument: Das Thermoelement

Um die Temperatur zu steuern, muss das System sie zuerst genau messen. Das ist die Aufgabe eines Thermoelements.

Ein Thermoelement wird in die Ofenkammer eingeführt und so positioniert, dass es die Temperatur des geschmolzenen Metalls abliest. Es sendet kontinuierlich ein elektronisches Signal an das Steuerungssystem und liefert die wesentlichen Echtzeitdaten, die für Anpassungen erforderlich sind.

Das Gehirn: Der PID-Regler

Das Herzstück der Steuerlogik ist der Proportional-Integral-Derivative (PID)-Regler. Dies ist ein fortschrittlicher Algorithmus innerhalb des Haupt-Elektrosteuerungssystems, der als Gehirn des Ofens fungiert.

Er vergleicht ständig die tatsächliche Temperatur vom Thermoelement mit der vom Bediener eingestellten Solltemperatur. Basierend auf dieser Differenz berechnet er intelligent die genaue Leistung, die die Induktionsspulen benötigen. Er kann mit komplexen, mehrstufigen Heiz- und Kühlprofilen programmiert werden, um einen gesamten Schmelzprozess automatisch zu steuern.

Der Regler: Das Kühlsystem

Auch wenn es kontraintuitiv erscheinen mag, ist ein zentralisiertes Wasserkühlsystem für die Hochtemperaturregelung unerlässlich.

Die Induktionsspulen und die Ofenschale selbst würden ohne aktive Kühlung schnell überhitzen und ausfallen. Dieses System zirkuliert kontinuierlich Wasser, um überschüssige Wärme abzuführen, die Ausrüstung zu schützen und eine stabile thermische Umgebung zu schaffen, in der der PID-Regler präzise Anpassungen an der Schmelze selbst vornehmen kann.

Warum diese Präzision im Vakuum wichtig ist

Die Notwendigkeit eines solch fortschrittlichen Steuerungssystems wird durch die einzigartigen metallurgischen Prozesse bestimmt, die in der Vakuumumgebung ablaufen.

Verhinderung von Kontamination

Der gesamte Prozess wird im Vakuum durchgeführt, um zu verhindern, dass das geschmolzene Metall mit Gasen wie Sauerstoff und Stickstoff reagiert. Eine präzise Temperaturregelung stellt sicher, dass das Metall heiß genug zum Raffinieren bleibt, aber nicht so heiß wird, dass es zu verdampfen beginnt, was die endgültige Zusammensetzung verändern könnte.

Ermöglichung präziser Legierungen

VIM wird zur Herstellung von Superlegierungen mit sehr spezifischen Zusammensetzungen verwendet. Viele dieser Legierungen enthalten hochreaktive Elemente wie Aluminium (Al), Titan (Ti) und Zirkonium (Zr).

Eine stabile und genaue Temperaturregelung ermöglicht es Metallurgen, das perfekte Zeitfenster für die Zugabe dieser Elemente zu treffen und sicherzustellen, dass sie sich gleichmäßig in der Schmelze auflösen, ohne verbrannt zu werden oder unerwünschte Verbindungen zu bilden.

Optimierung von Raffinationsreaktionen

Unter Vakuum wird Kohlenstoff zu einem starken Desoxidationsmittel, das mit Sauerstoff in der Schmelze reagiert, um Kohlenmonoxid (CO)-Gas zu bilden, das dann abgepumpt wird. Diese Reaktion ist stark temperaturabhängig.

Der PID-Regler kann die Schmelze bei der exakten Temperatur halten, die erforderlich ist, um diese Desoxidationsreaktion zu maximieren, was zu einem außergewöhnlich sauberen und reinen Endprodukt führt.

Verständnis der Kompromisse

Obwohl das System sehr effektiv ist, ist es nicht ohne betriebliche Realitäten und Einschränkungen.

Genauigkeit und Lebensdauer des Thermoelements

Thermoelemente sind Verbrauchsmaterialien. Bei extremen Temperaturen und im Kontakt mit reaktiven geschmolzenen Metallen können sie sich im Laufe der Zeit verschlechtern, was potenziell zu ungenauen Messwerten führt. Sie erfordern regelmäßige Kalibrierung und Austausch.

Temperaturgradienten

Ein Thermoelement misst die Temperatur an einem einzigen Punkt. Die Masse des geschmolzenen Metalls, insbesondere in großen Öfen, kann geringfügige Temperaturschwankungen oder Gradienten aufweisen. Die durch das Induktionsfeld erzeugte Rührwirkung minimiert dies, aber es ist eine inhärente physikalische Realität.

System-Reaktionsverzögerung

Es gibt eine winzige, aber reale Verzögerung zwischen der Leistungsanpassung durch den PID-Regler, der Änderung der Schmelztemperatur und der Erfassung dieser Änderung durch das Thermoelement. Ein gut abgestimmter PID-Algorithmus wurde speziell entwickelt, um diese Verzögerung vorherzusehen und zu kompensieren, aber sie kann niemals vollständig eliminiert werden.

Die richtige Wahl für Ihr Ziel treffen

Das Temperaturregelungssystem des VIM-Ofens ist ein Werkzeug. Wie Sie es verwenden, hängt vollständig von Ihrem metallurgischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie den programmierbaren Regler, um eine stabile Temperatur zu halten, die die Dauer für Entgasungs- und Desoxidationsreaktionen optimiert, damit diese vollständig ablaufen können.

- Wenn Ihr Hauptaugenmerk auf Zusammensetzungsgenauigkeit liegt: Nutzen Sie die präzise Steuerung, um spezifische Temperaturfenster für die Zugabe hochreaktiver Legierungselemente zu schaffen und sicherzustellen, dass sie sich korrekt auflösen, ohne verloren zu gehen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Verlassen Sie sich auf die programmierten Heiz- und Kühlstufen, um sicherzustellen, dass jeder Schmelzzyklus genau das gleiche thermische Profil durchläuft und eine gleichbleibende Produktqualität von Charge zu Charge liefert.

Letztendlich ist die Beherrschung der Temperaturregelung grundlegend, um die volle Leistungsfähigkeit des Vakuuminduktionsschmelzens zur Herstellung der fortschrittlichsten Legierungen der Welt zu nutzen.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Temperaturregelung |

|---|---|

| Induktionsleistung | Erzeugt kontaktlose Wärme direkt im Metallschmelzbad durch elektromagnetische Induktion. |

| Thermoelement | Liefert Echtzeit-Temperaturmessungen des geschmolzenen Metalls. |

| PID-Regler | Das Gehirn des Systems; vergleicht die Ist-Temperatur mit der Soll-Temperatur und passt die Leistung entsprechend an. |

| Kühlsystem | Schützt die Ausrüstung und stabilisiert die thermische Umgebung durch Wasserkühlung. |

Benötigen Sie eine präzise Temperaturregelung für Ihre fortschrittlichen metallurgischen Projekte? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuuminduktionsschmelzanlagen. Unsere Expertise stellt sicher, dass Sie die Materialreinheit, Zusammensetzungsgenauigkeit und Chargenwiederholbarkeit erreichen, die für die Herstellung von Superlegierungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was sind die Nachteile des Induktionslöten? Hohe Kosten und mangelnde Flexibilität bei geringen Stückzahlen

- Wie funktioniert eine Induktionsschmiede? Entdecken Sie die Kraft der elektromagnetischen Erwärmung

- Wie beeinflusst die Frequenz das Induktionserwärmen? Beherrschen Sie die Erwärmungstiefe für Ihre Anwendung

- Welche Prozessvorteile bietet Induktionserwärmungsgeräte beim Induktionslöten? Geschwindigkeit & Präzision.

- Funktioniert Induktionserwärmung bei nichtmagnetischen Materialien? Ja, bei leitfähigen Metallen wie Aluminium und Kupfer.

- Was sind die verschiedenen Arten von Schmelzöfen? Wählen Sie die richtige Technologie für Ihr Gießereiunternehmen

- Wie hoch ist der Stromverbrauch für das Schmelzen von massivem Aluminiumschrott? Optimieren Sie die Energieeffizienz Ihrer Gießerei