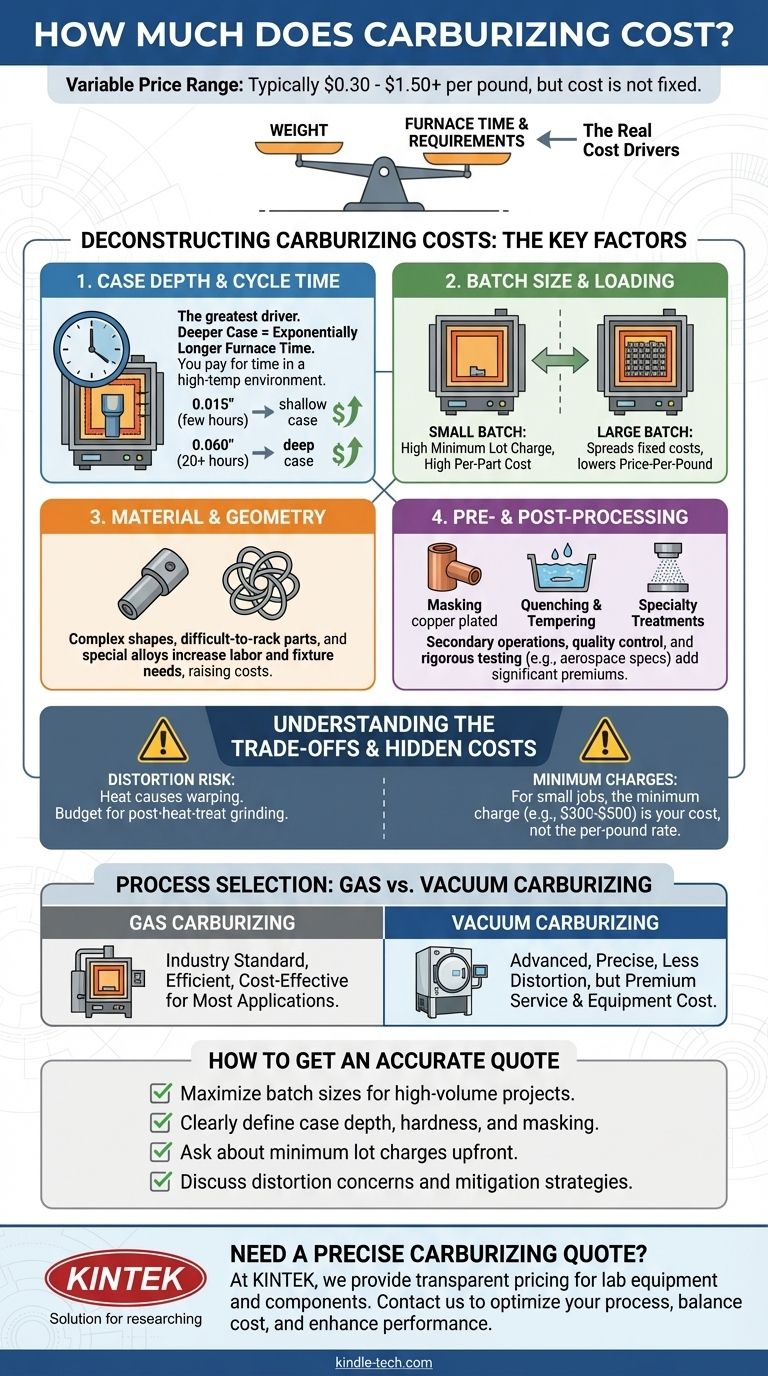

In der Praxis gibt es keinen einzigen, festen Preis für das Einsatzhärten. Die Kosten sind sehr variabel und liegen typischerweise zwischen 0,30 $ und über 1,50 $ pro Pfund, aber dieser Wert wird stark von spezifischen technischen Anforderungen, der Teilegeometrie und dem Auftragsvolumen beeinflusst. Der Endpreis hängt weniger vom Gewicht als vielmehr von der Ofenzeit und der speziellen Handhabung ab, die Ihr Projekt erfordert.

Die Gesamtkosten für das Einsatzhärten sind kein einfacher Rohstoffpreis, sondern eine Berechnung, die auf der Ofenzykluszeit, der Losgröße, der Materialzusammensetzung und allen erforderlichen Sekundäroperationen basiert. Das Verständnis dieser Kostentreiber ist der Schlüssel zur genauen Budgetierung des Verfahrens und zur Sicherung eines fairen Preises.

Aufschlüsselung der Einsatzhärtungskosten: Die Schlüsselfaktoren

Um ein Angebot eines Wärmebehandlungsbetriebs zu verstehen, müssen Sie zunächst wissen, wofür Sie bezahlen. Die Kosten setzen sich aus mehreren kritischen Prozessvariablen zusammen.

Der dominierende Faktor: Randschichttiefe und Zykluszeit

Der größte Kostentreiber beim Einsatzhärten ist die erforderliche Randschichttiefe. Das Erreichen einer tieferen gehärteten Schicht erfordert exponentiell längere Ofenzeiten.

Die Ofenzeit ist die wertvollste und teuerste Ressource in einer Wärmebehandlungsanlage. Eine flache Randschichttiefe von 0,015 Zoll kann einige Stunden dauern, während eine tiefe Schicht von 0,060 Zoll erfordern kann, dass der Ofen 20 Stunden oder länger läuft. Sie bezahlen im Grunde Miete für die Zeit in einer hochspezialisierten Hochtemperaturanlage.

Skaleneffekte: Losgröße und Ofenauslastung

Das Ziel eines Wärmebehandlungsbetriebs ist es, wann immer möglich einen vollen Ofen zu betreiben. Die Kosten für einen Ofenzyklus sind relativ festgelegt, unabhängig davon, ob er 100 Pfund oder 2.000 Pfund Teile enthält.

Deshalb ist die Losgröße so entscheidend. Eine große, schwere Charge ermöglicht es, die festen Betriebskosten auf mehr Teile zu verteilen, wodurch der Preis pro Pfund drastisch gesenkt wird. Umgekehrt kann eine sehr kleine Charge wahrscheinlich eine Mindestauftragsgebühr nach sich ziehen, die den Preis pro Teil außergewöhnlich hoch erscheinen lässt.

Material und Teilgeometrie

Das Teil selbst beeinflusst die Kosten. Bestimmte niedriglegierte Stähle wie 8620, 4320 und 9310 sind Standard für das Einsatzhärten und erfordern keine besonderen Vorkehrungen.

Komplexe Teilgeometrien können die Kosten jedoch erhöhen. Teile, die schwer aufzuhängen, zum Verheddern neigend oder spezielle Vorrichtungen erfordern, erfordern mehr Arbeitsaufwand beim Be- und Entladen. Extrem große oder schwere Teile benötigen möglicherweise spezielle Ausrüstung, über die nicht alle Anlagen verfügen.

Vor- und Nachbearbeitungsanforderungen

Das Einsatzhärten ist selten ein eigenständiger Prozess. Die Kosten für diese notwendigen Sekundäroperationen müssen in den Gesamtpreis einbezogen werden.

- Abdecken (Masking): Wenn bestimmte Oberflächen weich bleiben müssen, werden sie oft durch Kupferplattierung oder spezielle Stop-Off-Lacke geschützt. Dies ist ein arbeitsintensiver Schritt, der erhebliche Kosten verursacht.

- Abschrecken und Anlassen: Alle einsatzgehärteten Teile müssen abgeschreckt und dann angelassen werden, um die endgültig gewünschten Eigenschaften zu erzielen. Dies ist normalerweise im Basistarif für das Einsatzhärten enthalten.

- Spezialbehandlungen: Zusätzliche Verfahren wie kryogene Behandlung (zur Umwandlung von Restaustenit) oder Kugelstrahlen (zur Verbesserung der Ermüdungsfestigkeit) sind separate Dienstleistungen mit eigenen Kosten.

Qualitätskontrolle und Zertifizierung

Der erforderliche Umfang an Dokumentation und Prüfung wirkt sich direkt auf den Preis aus. Ein allgemeines Industrieteil benötigt möglicherweise nur einen Härtetest und eine einfache Zertifizierung.

Im Gegensatz dazu erfordern Luft- und Raumfahrt- oder medizinische Komponenten umfangreiche metallurgische Prüfungen, mikrostrukturelle Analysen, detaillierte Berichte und Chargenrückverfolgbarkeit. Diese rigorose Qualitätssicherung führt zu einem erheblichen Aufpreis für die Dienstleistung.

Verständnis der Kompromisse und versteckten Kosten

Wenn man sich nur auf den Preis pro Pfund konzentriert, kann dies später zu unerwarteten Ausgaben und Produktionsproblemen führen.

Das unvermeidliche Risiko der Verformung

Beim Einsatzhärten werden Teile auf über 1700 °F (925 °C) erhitzt und dann schnell abgekühlt (abgeschreckt). Dieser thermische Schock führt zwangsläufig zu Spannungen und kann dazu führen, dass sich Teile verziehen, schrumpfen oder ausdehnen.

Obwohl erfahrene Wärmebehandler daran arbeiten, Verformungen zu minimieren, können sie nie vollständig beseitigt werden. Sie müssen für die Möglichkeit budgetieren, dass Schleifen oder Bearbeiten nach der Wärmebehandlung erforderlich ist, um kritische Abmessungen wieder in die Toleranz zu bringen. Dies kann ein wesentlicher versteckter Kostenfaktor sein.

Die Falle der „Mindestauftragsgebühren“

Bei Prototypen oder kleinen Reparaturaufträgen sind die Mindestauftragsgebühren oft die Gesamtkosten. Ein Wärmebehandlungsbetrieb kann eine Mindestgebühr von 300 bis 500 US-Dollar oder mehr verlangen, um die Kosten für einen Ofenzyklus zu decken. Wenn Sie nur 10 Pfund Teile einsatzhärten, beträgt Ihr effektiver Preis 30 bis 50 US-Dollar pro Pfund und nicht der „Standard“-Satz.

Prozessauswahl: Gas- vs. Vakuum-Einsatzhärten

Das Gas-Einsatzhärten ist der Industriestandard – es ist effizient, zuverlässig und kostengünstig für die meisten Anwendungen.

Das Vakuum-Einsatzhärten (oder Niederdruck-Einsatzhärten) ist ein fortschrittlicherer, präziserer Prozess, der eine bessere Gleichmäßigkeit bietet und Verformungen reduzieren kann. Die Ausrüstung ist jedoch wesentlich teurer im Besitz und Betrieb, was es zu einer Premium-Dienstleistung macht, die für die anspruchsvollsten Anwendungen reserviert ist. Rechnen Sie mit einem erheblichen Aufpreis für das Vakuum-Einsatzhärten.

So erhalten Sie ein genaues Angebot

Um einen zuverlässigen und wettbewerbsfähigen Preis für Ihr Projekt zu erhalten, müssen Sie Ihrem Wärmebehandler einen vollständigen und genauen Satz von Spezifikationen zur Verfügung stellen.

- Wenn Ihr Hauptaugenmerk bei einem Großserienprojekt auf der Kostenminimierung liegt: Maximieren Sie Ihre Losgrößen und stellen Sie Ihrem Wärmebehandler Zeichnungen frühzeitig zur Verfügung, um Möglichkeiten zur Vereinfachung der Teilehandhabung zu besprechen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser technischer Spezifikationen liegt: Definieren Sie klar die erforderliche effektive Randschichttiefe, Oberflächenhärte, Kernhärte und alle Bereiche, die abgedeckt werden müssen.

- Wenn Sie mit einer kleinen Charge oder einem Prototyp arbeiten: Fragen Sie im Voraus nach den Mindestauftragsgebühren und erkundigen Sie sich, ob Ihr Auftrag zusammen mit anderen Teilen mit ähnlichen Anforderungen geplant werden kann, um Kosten zu senken.

- Wenn Ihr Teil anfällig für Verformungen ist: Besprechen Sie dieses Problem mit Ihrem Wärmebehandler, da dieser möglicherweise Presshärten, Vorrichtungshärten oder angepasste Prozessparameter vorschlagen kann, um das Risiko zu mindern.

Die Bereitstellung klarer und detaillierter Informationen ist der effektivste Weg, um sicherzustellen, dass Sie ein genaues Angebot erhalten, das mit den technischen und finanziellen Zielen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung auf den Preis | Wichtige Überlegung |

|---|---|---|

| Randschichttiefe | Hoch | Tiefere Schicht = exponentiell längere Ofenzeit. |

| Losgröße | Hoch | Größere Chargen senken den Preis pro Pfund erheblich. |

| Teilgeometrie | Mittel | Komplexe Teile erfordern möglicherweise spezielle Vorrichtungen oder Handhabung. |

| Materialart | Niedrig | Standardlegierungen (z. B. 8620) sind am kostengünstigsten. |

| Qualitätskontrolle | Variabel | Zertifizierungen für Luft- und Raumfahrt/Medizin führen zu einem Aufpreis. |

| Sekundäroperationen | Variabel | Abdecken, Schleifen oder Spezialbehandlungen erhöhen die Kosten. |

Benötigen Sie ein präzises Einsatzhärtungsangebot für Ihre Laborgeräte oder Komponenten?

Bei KINTEK sind wir darauf spezialisiert, transparente, detaillierte Preise für Wärmebehandlungsdienstleistungen anzubieten, die auf die einzigartigen Bedürfnisse von Laboren und Forschungseinrichtungen zugeschnitten sind. Unabhängig davon, ob Sie kleine Chargen spezialisierter Komponenten oder Teile für die Großserienproduktion bearbeiten, stellt unsere Expertise sicher, dass Sie die richtige Balance zwischen Kosten, Qualität und Leistung erhalten.

Wir wissen, dass Laborgeräte Präzision und Zuverlässigkeit erfordern. Lassen Sie uns Ihnen helfen, Ihren Einsatzhärtungsprozess zu optimieren, um die Haltbarkeit und Leistung zu verbessern und gleichzeitig die Kosten effektiv zu kontrollieren.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und ein Angebot – und lassen Sie uns besprechen, wie unsere Einsatzhärtungslösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2