Beim HF-Sputtern wird Plasma erzeugt, indem ein hochfrequentes, sich abwechselndes elektrisches Feld auf ein Inertgas mit niedrigem Druck, wie Argon, angelegt wird. Dieses schnell oszillierende Feld energetisiert freie Elektronen in der Kammer, wodurch diese mit den neutralen Gasatomen kollidieren und ihnen Elektronen entreißen. Dieser als Stoßionisation bekannte Prozess erzeugt eine sich selbst erhaltende Wolke aus positiven Ionen und freien Elektronen, die wir als Plasma erkennen.

Im Gegensatz zum DC-Sputtern, das nur für leitfähige Materialien funktioniert, verwendet das HF-Sputtern ein sich abwechselndes elektrisches Feld. Dieser grundlegende Unterschied verhindert einen katastrophalen Ladungsaufbau auf isolierenden Targets und ermöglicht es, das Plasma aufrechtzuerhalten und das Sputtern kontinuierlich durchzuführen.

Die grundlegenden Schritte zur Plasma-Zündung

Die Erzeugung eines stabilen Plasmas für das HF-Sputtern ist ein präziser, mehrstufiger Prozess. Er beginnt im Vakuum und endet mit einer sich selbst erhaltenden Kettenreaktion.

Einrichtung der Umgebung

Zuerst wird die Sputterkammer versiegelt und evakuiert, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen. Anschließend wird ein reines Inertgas – am häufigsten Argon (Ar) – in die Kammer eingeleitet und bei einem bestimmten niedrigen Druck gehalten. Diese kontrollierte Umgebung stellt sicher, dass das anschließende Plasma fast ausschließlich aus dem gewünschten Gas besteht.

Die Rolle der anfänglichen freien Elektronen

Innerhalb dieses Gases mit niedrigem Druck sind immer einige verirrte oder freie Elektronen vorhanden, die von natürlicher kosmischer Strahlung oder thermischer Energie stammen. Diese anfänglichen Elektronen sind die wesentlichen „Samen“ für die Zündung des Plasmas.

Anlegen des Hochfrequenzfeldes

Eine HF-Stromversorgung, die typischerweise mit einer behördlich festgelegten Frequenz von 13,56 MHz arbeitet, wird an eine Elektrode, das Target genannt, angelegt. Dies erzeugt ein sich schnell änderndes elektrisches Feld in der Kammer. Da Elektronen tausendmal leichter sind als Argonatome, sind sie die einzigen Teilchen, die auf diese Hochfrequenzoszillation reagieren können, indem sie sich schnell hin und her beschleunigen.

Die Ionisationskaskade

Während diese energetisierten Elektronen oszillieren, kollidieren sie mit den großen, stationären neutralen Argonatomen. Wenn ein Elektron durch das Feld genügend kinetische Energie gewonnen hat, wird seine Kollision „inelastisch“ sein, wodurch ein Elektron aus der Orbitalhülle des Argonatoms herausgeschlagen wird.

Das Ergebnis dieser Kollision ist ein positives Argonion (Ar+) und zwei freie Elektronen. Diese beiden Elektronen werden dann durch das HF-Feld beschleunigt, was zu weiteren Kollisionen und der Erzeugung weiterer Ionen und Elektronen führt. Dieser Lawineneffekt ist eine Kettenreaktion, die schnell das dichte, leuchtende Plasma erzeugt, das für das Sputtern erforderlich ist.

Warum ein Wechselstromfeld entscheidend ist

Die Verwendung eines Hochfrequenzfeldes (HF) ist nicht willkürlich; es ist die spezifische Lösung für ein fundamentales Problem, das das Sputtern von Isolatoren erst ermöglicht.

Das Versagen des DC-Sputterns bei Isolatoren

Bei einem einfachen Gleichstromsystem (DC) wird eine statische negative Spannung an das Target angelegt. Diese zieht positive Argonionen an, die auf das Target treffen und Material sputter. Dies funktioniert perfekt für ein leitfähiges Metalltarget, das die von den Ionen gelieferte positive Ladung ableiten kann.

Wenn das Target jedoch ein Isolator ist (wie Quarz oder Aluminiumoxid), sammelt sich die positive Ladung der ankommenden Ionen auf seiner Oberfläche an. Dieser Aufbau positiver Ladung, bekannt als „Target-Vergiftung“, stößt schnell weitere ankommende positive Ionen ab, neutralisiert den Sputterprozess und löscht das Plasma aus.

Die HF-Lösung: Neutralisierung der Ladung

Das abwechselnde HF-Feld löst dieses Problem mit jedem Zyklus.

Während des Teils des Zyklus, in dem das Target negativ ist, zieht es die positiven Ar+-Ionen an, und das Sputtern erfolgt wie vorgesehen.

Während des nächsten Teils des Zyklus, in dem das Target positiv wird, zieht es die hochmobilen, leichten Elektronen aus dem Plasma stark an. Diese Elektronen strömen auf die Targetoberfläche und neutralisieren die positive Ladung, die sich während der Sputterphase aufgebaut hat. Dies reinigt die Targetoberfläche bei jedem Zyklus und ermöglicht die Fortsetzung des Prozesses.

Der Self-Biasing-Effekt

Da Elektronen viel mobiler sind als Ionen, treffen während ihrer kurzen positiven Phase weitaus mehr Elektronen auf das Target als Ionen während ihrer längeren negativen Phase. Das Nettoergebnis ist, dass die isolierende Targetoberfläche eine gesamte negative DC-Vorspannung entwickelt, obwohl die angelegte Spannung Wechselstrom ist. Diese negative Vorspannung sorgt für eine kontinuierliche, starke Anziehung der positiven Ionen und treibt den Sputterprozess effektiv voran.

Verständnis der Kompromisse

Obwohl das HF-Sputtern sehr vielseitig ist, bringt es im Vergleich zu anderen Methoden bestimmte Kompromisse mit sich.

Niedrigere Abscheidungsraten

Bei leitfähigen Materialien ist das HF-Sputtern im Allgemeinen langsamer als das DC-Sputtern. Dies liegt daran, dass eine signifikante Ionenbeschuss- und Sputterwirkung nur während des Teils des HF-Zyklus auftritt, in dem das Target ausreichend negativ ist.

Erhöhte Systemkomplexität

HF-Systeme erfordern anspruchsvollere und teurere Geräte. Eine HF-Stromversorgung und ein Impedanzanpassungsnetzwerk sind erforderlich, um sicherzustellen, dass die Leistung effizient in das Plasma übertragen wird und nicht zur Quelle zurückreflektiert wird. Dies fügt eine Ebene der Komplexität und Kosten hinzu, die bei einfacheren DC-Aufbauten nicht vorhanden ist.

Plasmabegrenzung

In seiner Grundform kann HF-Plasma diffus sein, was zu einer unerwünschten Erwärmung der Kammer und des Substrats führt. Deshalb kombinieren viele moderne Systeme HF-Leistung mit Magnetron-Technologie. Magnete hinter dem Target fangen Elektronen nahe seiner Oberfläche ein, erhöhen die Ionisationseffizienz dramatisch und erzeugen ein dichteres Plasma dort, wo es am dringendsten benötigt wird.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl der Sputtertechnik sollte ausschließlich von den elektrischen Eigenschaften des Materials abhängen, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle, Legierungen, TCOs) liegt: DC- oder gepulstes DC-Magnetronsputtern ist fast immer die überlegene Wahl aufgrund seiner höheren Abscheidungsraten und einfacheren Einrichtung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (Oxide wie SiO₂, Al₂O₃ oder Nitride wie Si₃N₄) liegt: HF-Sputtern ist die wesentliche und korrekte Methode, da sein Wechselstromfeld die einzig praktikable Möglichkeit ist, eine fatale Ladungsansammlung auf dem Target zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Filmspannung oder der reaktiven Abscheidung von Verbundfilmen liegt: Die Kombination von HF- oder gepulsten DC-Stromquellen mit sorgfältiger Prozesskontrolle ist erforderlich, um die gewünschten Filmeigenschaften zu erzielen.

Das Verständnis der Rolle des Wechselstromfeldes ist der Schlüssel zur Beherrschung des HF-Sputterns und zur erfolgreichen Abscheidung hochwertiger isolierender Dünnschichten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verwendetes Gas | Argon (Ar) |

| Frequenz | 13,56 MHz |

| Kernprozess | Stoßionisation durch Elektron-Atom-Kollisionen |

| Hauptvorteil | Verhindert Ladungsaufbau auf isolierenden Targets |

| Ergebnis | Sich selbst erhaltendes Plasma für die Dünnschichtabscheidung |

Müssen Sie hochwertige isolierende Filme wie SiO₂ oder Al₂O₃ abscheiden?

KINTEK ist spezialisiert auf HF-Sputtersysteme und Laborgeräte und bietet die präzise Plasmakontrolle, die für Ihre Forschung an fortschrittlichen Materialien erforderlich ist. Unsere Lösungen helfen Ihnen, gleichmäßige, hochreine Dünnschichten mit zuverlässiger Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere HF-Sputtertechnologie die Fähigkeiten Ihres Labors erweitern kann!

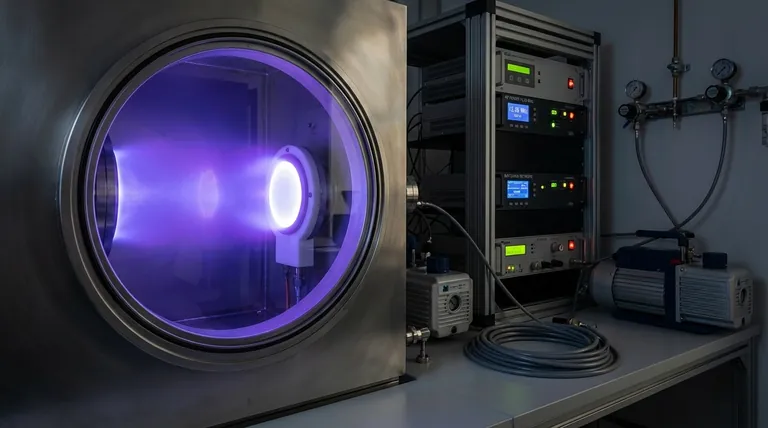

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Was sind die Schritte des ALD-Prozesses? Erreichen Sie atomare Präzision für Ihre Dünnschichten

- Was sind die drei gängigen Abscheideverfahren, die bei der Halbleiterfertigung eingesetzt werden? Wählen Sie die richtige Methode für Ihren Chip

- Was sind die Anwendungen von Beschichtungen? Oberflächen für Leistung & Schutz transformieren

- Was sind die häufigsten Verunreinigungsquellen beim CVD-Diamantwachstum? Verbesserung von Reinheit und Qualitätskontrolle

- Was ist Dünnschichtabscheidung? Erschließen Sie fortschrittliche Oberflächentechnik für Ihre Materialien

- Was leistet die chemische Gasphasenabscheidung? Herstellung hochleistungsfähiger Dünnschichten für die fortschrittliche Fertigung

- Wie werden optische Beschichtungen hergestellt? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist die CVD-Methode für Graphen? Der Schlüssel zur industriellen, qualitativ hochwertigen Produktion