Letztendlich ist weder PVD noch Galvanisieren universell „besser“. Die ideale Wahl wird ausschließlich von den spezifischen Anforderungen Ihrer Anwendung bestimmt. PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung) zeichnet sich durch die Erzeugung extrem harter, haltbarer und verschleißfester Oberflächen aus, während traditionelles Galvanisieren oft überlegen ist, wenn es um kostengünstige Korrosionsbeständigkeit und klassische Dekoroberflächen geht.

Die Wahl zwischen PVD und Galvanisieren ist keine Frage von gut oder schlecht, sondern davon, den Prozess auf Ihr Hauptziel abzustimmen. PVD ist ein Hochleistungs-Physikprozess für Haltbarkeit, während Galvanisieren ein etabliertes chemisches Verfahren ist, das oft für Schutz und Ästhetik optimiert wird.

Was ist PVD (Physikalische Gasphasenabscheidung)?

Die Physikalische Gasphasenabscheidung ist ein Vakuum-Beschichtungsverfahren, das einen dünnen, hochleistungsfähigen Film auf einem Substrat erzeugt. Es handelt sich um einen fundamental anderen Mechanismus als das traditionelle Nassbeschichten (Galvanisieren).

Der Prozess im Überblick

Bei PVD wird ein festes Quellmaterial in einer Vakuumkammer verdampft. Dieser Dampf wandert dann zum Bauteil und kondensiert darauf, wodurch eine sehr dünne, aber dichte und fest haftende Beschichtung entsteht. Man kann es sich wie eine Art „atomares Sprühverfahren“ vorstellen.

Wesentliche Merkmale

Die resultierende Beschichtung ist oft eine Keramik oder eine metallische Verbindung. Dies verleiht PVD seine charakteristischen Eigenschaften: außergewöhnliche Härte, geringe Reibung und hohe Beständigkeit gegen Verschleiß und Abrieb. Es handelt sich zudem um ein umweltfreundliches, trockenes Verfahren.

Was ist Galvanisieren (Electroplating)?

Galvanisieren ist ein etabliertes nasschemisches Verfahren. Dabei wird ein elektrischer Strom verwendet, um eine Metallschicht auf einer leitfähigen Oberfläche abzuscheiden.

Der Prozess im Überblick

Das zu beschichtende Teil wird in ein chemisches Bad getaucht, das gelöste Ionen des Beschichtungsmetalls enthält. Wenn ein Gleichstrom angelegt wird, lagern sich diese Ionen auf dem Teil ab und bilden eine metallische Schicht.

Wesentliche Merkmale

Galvanisieren kann relativ dicke Schichten erzeugen, was es sehr effektiv für Korrosions- und Chemikalienbeständigkeit macht. Es ist ein ausgereiftes, kostengünstiges Verfahren, das für die Erzeugung von glänzenden, klassischen Dekoroberflächen wie Chrom, Nickel und Gold bekannt ist.

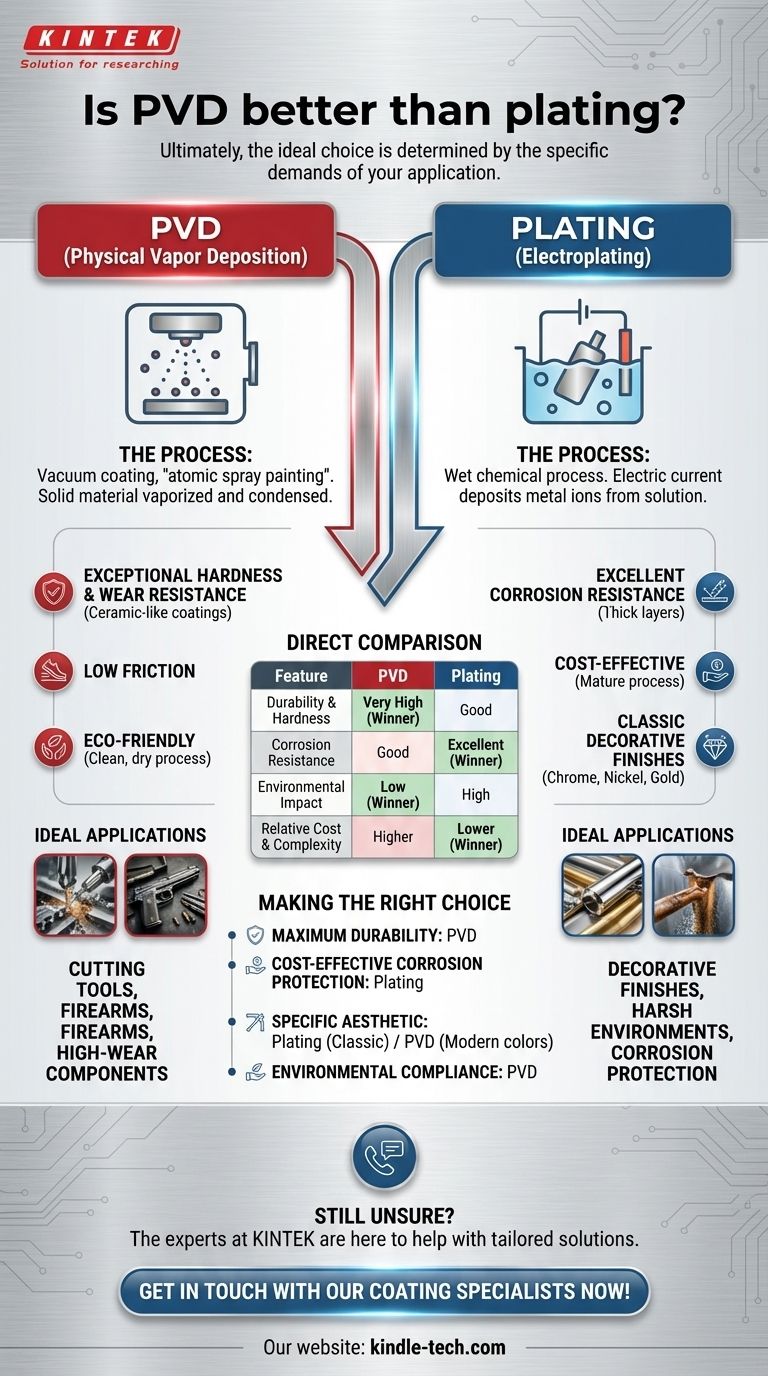

Direkter Vergleich: PVD vs. Galvanisieren

Das Verständnis dafür, wie diese Verfahren in Bezug auf wichtige Kennzahlen abschneiden, ist entscheidend für eine fundierte Entscheidung.

Haltbarkeit und Härte

PVD ist der klare Gewinner bei Härte und Verschleißfestigkeit. PVD-Beschichtungen wie Titannitrid (TiN) sind keramischer Natur und wesentlich härter als fast jedes galvanisierte Metall, was sie ideal für Schneidwerkzeuge, Feuerwaffen und stark beanspruchte Komponenten macht.

Korrosionsbeständigkeit

Hier hat das Galvanisieren oft den Vorteil. Dickere Schichten aus Materialien wie Nickel oder Chrom bilden eine robuste Barriere gegen Feuchtigkeit und Oxidation. Obwohl PVD einen guten Schutz bietet, kann seine sehr dünne Natur durch einen tiefen Kratzer beeinträchtigt werden.

Umweltauswirkungen

PVD ist deutlich umweltfreundlicher. Es ist ein Trockenverfahren, das keine gefährlichen Nebenprodukte erzeugt. Galvanisieren hingegen basiert auf aggressiven chemischen Lösungen und erzeugt giftige Abfälle, die sorgfältig gehandhabt und entsorgt werden müssen.

Kosten und Komplexität

Traditionelles Galvanisieren ist in der Regel weniger kostspielig als PVD. Die Ausrüstung, die Vakuumkammern und die „komplexe Beladung und Fixierung“, die für PVD erforderlich sind, führen zu höheren Kapital- und Betriebskosten, wie Prozessanalysen zeigen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der wichtigsten Anforderung für Ihr Produkt geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Anwendungen, bei denen Härte und geringe Reibung entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit zu geringeren Kosten liegt: Galvanisieren bietet hervorragenden, kostengünstigen Schutz, insbesondere für Teile, die rauen Umgebungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Ästhetik liegt: Galvanisieren glänzt bei klassischen, glänzenden Metalloberflächen, während PVD eine breitere Palette moderner Farben wie Schwarz, Bronze und Goldtöne bietet.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität oder Biokompatibilität liegt: PVD ist aufgrund seines sauberen Prozesses und der inerten, ungiftigen Beschichtungen die eindeutige Wahl.

Indem Sie die kritischste Anforderung Ihrer Anwendung priorisieren, können Sie zuversichtlich das Beschichtungsverfahren auswählen, das die richtige Leistung und den richtigen Wert liefert.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | Galvanisieren (Electroplating) |

|---|---|---|

| Hauptstärke | Extreme Härte & Verschleißfestigkeit | Kostengünstige Korrosionsbeständigkeit |

| Prozesstyp | Trockener, vakuumgestützter physikalischer Prozess | Nasschemischer Prozess |

| Haltbarkeit | Sehr hoch (keramikähnliche Beschichtungen) | Gut |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet (dickere Schichten) |

| Umweltauswirkungen | Gering (sauber, kein Sondermüll) | Hoch (giftige Abfälle entstehen) |

| Relative Kosten | Höher | Niedriger |

| Am besten geeignet für | Schneidwerkzeuge, hochbeanspruchte Komponenten | Dekorative Oberflächen, raue Umgebungen |

Sie sind sich immer noch unsicher, welches Beschichtungsverfahren für Ihre Laborgeräte oder Komponenten das richtige ist?

Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf maßgeschneiderte Lösungen für die Beschichtungsanforderungen Ihres Labors, egal ob Sie die extreme Haltbarkeit von PVD oder den kostengünstigen Schutz durch Galvanisieren benötigen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung, und lassen Sie uns Ihnen helfen, die Leistung und Langlebigkeit Ihrer Ausrüstung zu verbessern.

Kontaktieren Sie jetzt unsere Beschichtungsspezialisten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten