Ja, Physical Vapor Deposition (PVD)-Beschichtungen sind hochgradig korrosionsbeständig. Der Prozess lagert einen dünnen, dichten und nicht-reaktiven Film auf atomarer Ebene ab, wodurch eine dauerhafte Barriere zwischen dem darunterliegenden Material und korrosiven Elementen entsteht. Diese fortschrittliche Veredelungstechnik verbessert die Fähigkeit eines Produkts erheblich, der Zersetzung durch Feuchtigkeit, Salz und Oxidation zu widerstehen.

Eine PVD-Beschichtung bietet einen außergewöhnlichen korrosionsbeständigen Schutzschild für die Oberfläche eines Materials. Ihre letztendliche Wirksamkeit wird jedoch nicht allein durch die Beschichtung bestimmt, sondern durch das komplette System – den PVD-Film, der im Zusammenspiel mit der Korrosionsbeständigkeit des zugrunde liegenden Substratmaterials wirkt.

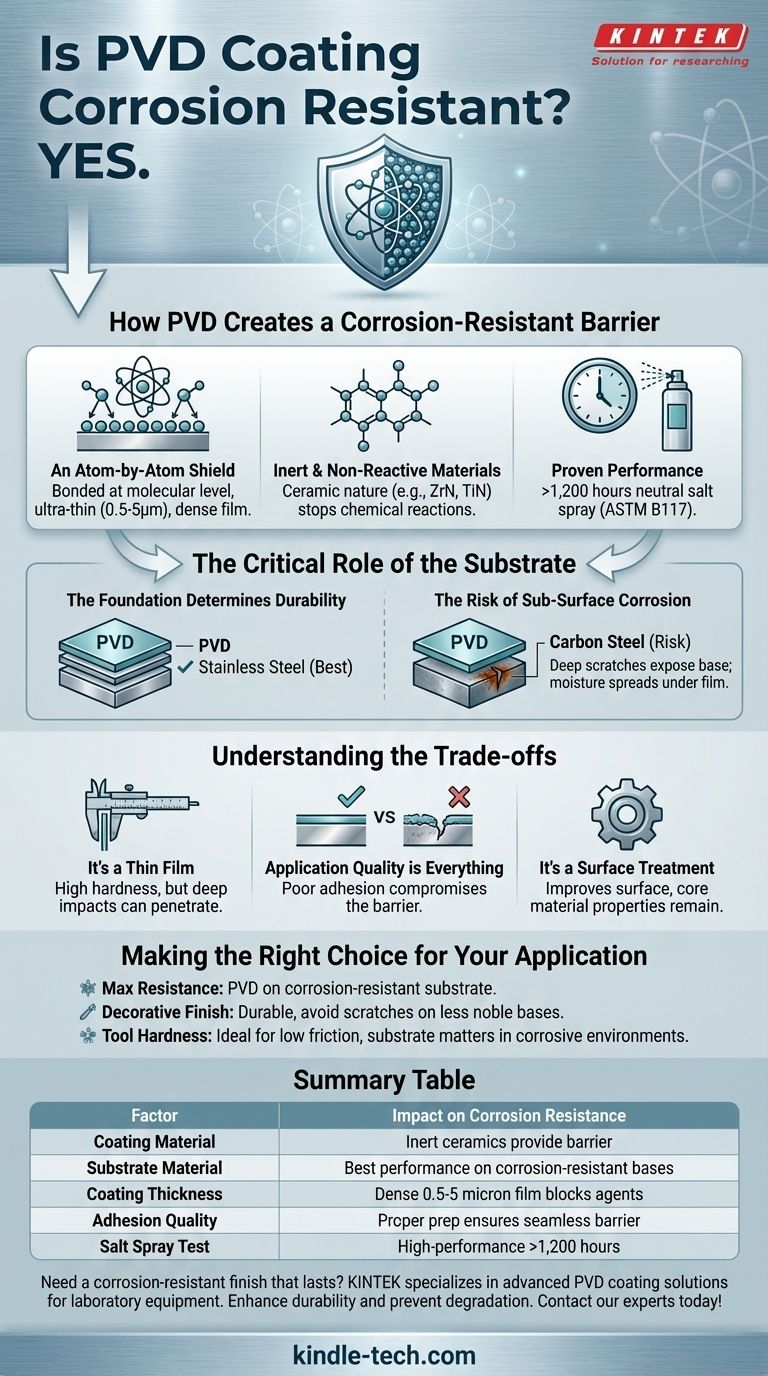

Wie PVD eine korrosionsbeständige Barriere schafft

Ein Atom-für-Atom-Schild

PVD ist keine einfache Farbe oder Plattierung; es ist ein Prozess, der ein neues Material auf molekularer Ebene mit dem Substrat verbindet. Dadurch entsteht ein unglaublich dünner – typischerweise 0,5 bis 5 Mikrometer – aber sehr dichter Film.

Diese Dichte ist entscheidend für seine schützenden Eigenschaften. Der Film wirkt als physikalische Barriere und verhindert, dass Sauerstoff und andere korrosive Mittel das Basismaterial erreichen.

Inerte und nicht-reaktive Materialien

Die für PVD-Beschichtungen verwendeten Materialien, wie Zirkoniumnitrid (ZrN) oder Titannitrid (TiN), sind keramischer Natur. Diese Materialien sind von Natur aus stabil und nicht-reaktiv.

Durch das Aufbringen einer inerten Schicht über ein reaktiveres Metall stoppt die PVD-Beschichtung effektiv die chemischen Reaktionen, die Rost und andere Formen der Korrosion verursachen.

Bewährte Leistung

Industriestandardtests bestätigen dieses hohe Maß an Beständigkeit. Zum Beispiel haben bestimmte PVD-Beschichtungen wie Zirkoniumnitrid gezeigt, dass sie 1.200 Stunden Salzsprühnebeltest (ASTM B117) übertreffen.

Dieses Leistungsniveau erfüllt oder übertrifft die Anforderungen für viele anspruchsvolle industrielle und architektonische Anwendungen.

Die entscheidende Rolle des Substrats

Das Fundament bestimmt die Haltbarkeit

Stellen Sie sich eine PVD-Beschichtung als Hightech-Rüstung vor. Obwohl die Rüstung selbst stark ist, hängt ihre Leistung davon ab, was sich darunter befindet.

PVD ist am effektivsten, wenn es auf ein Substrat aufgetragen wird, das bereits eine gute Korrosionsbeständigkeit aufweist, wie z. B. Edelstahl. Die PVD verleiht außergewöhnliche Härte und Verschleißfestigkeit und verstärkt gleichzeitig die inhärente Haltbarkeit des Basismaterials.

Das Risiko von Unterkorrosion

Wenn eine PVD-Beschichtung auf ein Material aufgetragen wird, das stark zu Rost neigt, wie z. B. einfacher Kohlenstoffstahl, kann jeder tiefe Kratzer oder mikroskopisch kleine Nadellöcher in der Beschichtung zu einer Schwachstelle werden.

Feuchtigkeit kann in den Bruch eindringen und das Substrat direkt angreifen. Dies kann dazu führen, dass sich Korrosion unterhalb des PVD-Films ausbreitet, was schließlich dazu führt, dass die Beschichtung abplatzt oder sich ablöst.

Die Kompromisse verstehen

Es ist ein dünner Film

Obwohl PVD-Beschichtungen eine sehr hohe Härte aufweisen, sind sie immer noch extrem dünn. Eine tiefe Kerbe oder ein Kratzer durch einen erheblichen Aufprall kann den Film möglicherweise durchdringen und das Substrat freilegen.

Für die meisten Anwendungen, die normalen Verschleiß betreffen, ist dies kein Problem. In extrem abrasiven Umgebungen ist die Integrität des Films jedoch von größter Bedeutung.

Die Anwendungsqualität ist alles

Die Korrosionsbeständigkeit einer PVD-Beschichtung hängt stark von ihrer Haftung am Substrat ab. Eine ordnungsgemäß vorbereitete Oberfläche und ein gut kontrollierter Abscheidungsprozess sind entscheidend.

Eine schlechte Haftung kann zu Defekten im Film führen, wodurch seine Fähigkeit, als nahtlose Schutzbarriere zu wirken, beeinträchtigt wird.

Es ist eine Oberflächenbehandlung, keine Änderung des Massenmaterials

PVD verbessert die Oberflächeneigenschaften eines Objekts – Härte, geringe Reibung und Korrosionsbeständigkeit – aber es ändert nicht die mechanischen Kerneigenschaften des Basismaterials selbst.

Das darunterliegende Metall behält seine ursprüngliche Festigkeit, Flexibilität und thermischen Eigenschaften.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von PVD hängt davon ab, Ihr primäres Ziel und die Umgebung, der das Produkt ausgesetzt sein wird, zu verstehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosions- und Verschleißfestigkeit liegt: Tragen Sie PVD auf ein bereits korrosionsbeständiges Substrat wie Edelstahl oder Titanlegierungen auf.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen einer dekorativen Oberfläche liegt: PVD ist eine ausgezeichnete Wahl für die Haltbarkeit, aber die langfristige Integrität auf einem weniger edlen Basismaterial (wie Messing) hängt davon ab, tiefe Kratzer zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkzeughärte zum Schneiden liegt: PVD ist ideal, da es eine harte, reibungsarme Oberfläche bietet, aber die Wahl des Substrats bleibt wichtig, wenn das Werkzeug in einer korrosiven Umgebung verwendet wird.

Indem Sie PVD als Teil eines vollständigen Materialsystems betrachten, können Sie eine fundierte Entscheidung treffen, die langfristige Leistung und Haltbarkeit gewährleistet.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korrosionsbeständigkeit |

|---|---|

| Beschichtungsmaterial | Inerte Keramiken wie ZrN oder TiN bilden eine nicht-reaktive Barriere. |

| Substratmaterial | Beste Leistung auf korrosionsbeständigen Basen wie Edelstahl. |

| Beschichtungsdicke | Ein dichter 0,5-5 Mikrometer Film blockiert physikalisch korrosive Mittel. |

| Haftqualität | Die richtige Oberflächenvorbereitung gewährleistet eine nahtlose, schützende Barriere. |

| Salzsprühnebeltest (ASTM B117) | Hochleistungsbeschichtungen können über 1.200 Stunden Beständigkeit erreichen. |

Benötigen Sie eine korrosionsbeständige Oberfläche, die lange hält? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte und Verbrauchsmaterialien. Unsere Beschichtungen verbessern die Haltbarkeit, verhindern die Zersetzung und gewährleisten eine langfristige Leistung in anspruchsvollen Umgebungen. Kontaktieren Sie noch heute unsere Experten, um Ihre Laborinvestitionen mit einem maßgeschneiderten PVD-Beschichtungssystem zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung