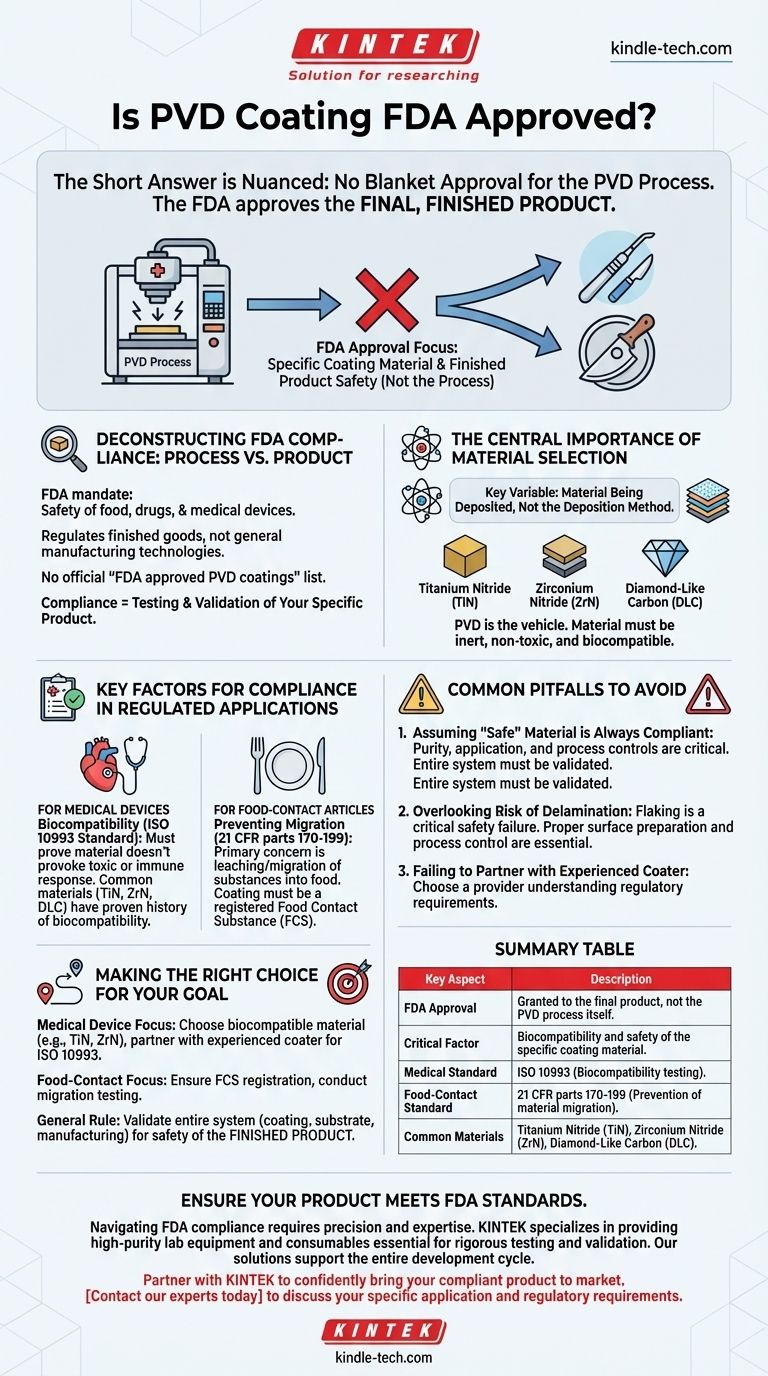

Die kurze Antwort ist nuanciert. Die US-amerikanische Food and Drug Administration (FDA) erteilt keinen pauschalen „Zulassung“ für einen Herstellungsprozess wie die Physical Vapor Deposition (PVD) selbst. Stattdessen genehmigt die FDA das endgültige, fertige Produkt – wie ein bestimmtes Medizinprodukt oder einen Lebensmittelkontaktartikel –, das eine PVD-Beschichtung verwendet, nachdem der Hersteller dessen Sicherheit und Wirksamkeit für den vorgesehenen Verwendungszweck nachgewiesen hat.

Der entscheidende Unterschied besteht darin, dass sich die behördliche Zulassung auf die Biokompatibilität und Sicherheit des spezifischen Beschichtungsmaterials konzentriert, das auf einem Endprodukt verwendet wird, und nicht auf den PVD-Prozess im Vakuum. Die Verantwortung für den Nachweis dieser Sicherheit liegt vollständig beim Produkthersteller.

Dekonstruktion der FDA-Konformität: Prozess vs. Produkt

Um sich in der regulatorischen Landschaft zurechtzufinden, müssen Sie verstehen, dass die FDA sich auf den Endartikel konzentriert, der mit dem menschlichen Körper oder mit Lebensmitteln in Kontakt kommt, und nicht auf die Methoden, mit denen er hergestellt wurde.

Die Rolle und der Fokus der FDA

Der Auftrag der FDA ist es, die Sicherheit von Lebensmitteln, Arzneimitteln und Medizinprodukten zu gewährleisten. Sie reguliert Fertigwaren, nicht allgemeine Fertigungstechnologien.

Daher werden Sie keine offizielle FDA-Liste „zugelassener PVD-Beschichtungen“ finden. Der Weg zur Konformität führt über die Prüfung und Validierung Ihres spezifischen Produkts.

Die zentrale Bedeutung der Materialauswahl

Die Schlüsselvariable in der Gleichung der Konformität ist das abgeschiedene Material, nicht die Abscheidungsmethode.

PVD ist lediglich das Vehikel zur Anwendung einer extrem dünnen Materialschicht. Wenn dieses Material inert, ungiftig und biokompatibel ist – wie Titannitrid (TiN) –, ist es ein starker Kandidat für die Verwendung an einem regulierten Produkt.

Die Beweislast des Herstellers

Das Unternehmen, das das Endprodukt auf den Markt bringt, ist allein dafür verantwortlich, die notwendigen Tests durchzuführen, um dessen Sicherheit nachzuweisen.

Dies beinhaltet die Einreichung eines umfassenden Datenpakets bei der FDA, das nachweist, dass das beschichtete Produkt alle relevanten Standards für seinen Verwendungszweck erfüllt.

Schlüsselfaktoren für die Konformität in regulierten Anwendungen

Ob Ihr Produkt ein medizinisches Implantat oder ein Teil von Lebensmittelverarbeitungsanlagen ist, die Grundprinzipien der Sicherheitsvalidierung sind dieselben.

Für Medizinprodukte: Biokompatibilität ist von größter Bedeutung

Biokompatibilität ist das Maß dafür, wie ein Material mit dem menschlichen Körper interagiert. Ein biokompatibles Material löst keine toxische, schädliche oder immunologische Reaktion aus.

Der internationale Standard hierfür ist ISO 10993. Jedes PVD-beschichtete Medizinprodukt muss eine Reihe von Tests gemäß diesem Standard durchlaufen, um zu beweisen, dass es für seinen spezifischen Anwendungsfall (z. B. chirurgisches Instrument, Langzeitimplantat) sicher ist.

Materialien wie Titannitrid (TiN), Zirkoniumnitrid (ZrN) und bestimmte Formen von diamantähnlichem Kohlenstoff (DLC) werden häufig verwendet, da sie eine lange Geschichte der Inertheit und Biokompatibilität aufweisen.

Für Lebensmittelkontaktartikel: Verhinderung der Migration

Bei Artikeln, die mit Lebensmitteln in Berührung kommen, besteht die Hauptsorge darin, dass die Beschichtung keine schädlichen Substanzen in die Lebensmittelversorgung abgibt oder migriert.

Das Beschichtungsmaterial muss als Food Contact Substance (FCS) betrachtet werden und die relevanten FDA-Vorschriften erfüllen, wie sie in 21 CFR Teile 170-199 zu finden sind.

Auch hier muss der Hersteller Tests durchführen, um nachzuweisen, dass unter den erwarteten Anwendungsbedingungen kein unsicherer Materialanteil von der beschichteten Oberfläche auf das Lebensmittel übergeht.

Häufige Fallstricke, die es zu vermeiden gilt

Die Erreichung der Konformität erfordert sorgfältige Planung und die Vermeidung allgemeiner Annahmen, die zu kostspieligen Verzögerungen oder Ablehnungen führen können.

Annahme, dass ein „sicheres“ Material immer konform ist

Die Reinheit und Anwendung des Materials sind entscheidend. Eine Beschichtung aus nominell „sicherem“ TiN kann nicht konform werden, wenn der PVD-Prozess Verunreinigungen einführt oder keine ordnungsgemäße Haftung erreicht.

Sie müssen das gesamte System validieren: das Trägermaterial, den Reinigungsprozess, das Beschichtungsmaterial und die Abscheidungsparameter.

Übersehen des Risikos der Delamination

Ein primäres Fehlermodus für jede Beschichtung ist die Delamination oder das Abblättern von der Oberfläche. Bei einem medizinischen Implantat oder einer lebensmitteltauglichen Oberfläche ist dies ein kritischer Sicherheitsfehler.

Eine ordnungsgemäße Oberflächenvorbereitung und Prozesskontrolle sind unerlässlich, um sicherzustellen, dass die Beschichtung eine starke, dauerhafte Verbindung zum zugrunde liegenden Produkt aufweist. Diese Haftung muss durch rigorose Tests überprüft werden.

Versäumnis, mit einem erfahrenen Beschichter zusammenzuarbeiten

Arbeiten Sie mit einem PVD-Beschichtungsanbieter zusammen, der die regulatorischen Anforderungen Ihrer Branche versteht. Er sollte in der Lage sein, Dokumentationen über Materialreinheit, Prozesskontrollen bereitzustellen und verfügt möglicherweise sogar über eine Masterakte bei der FDA, auf die Sie sich bei Ihrer Einreichung beziehen können.

Die richtige Wahl für Ihr Ziel treffen

Um einen regulatorischen Erfolg zu gewährleisten, muss Ihr Ansatz bewusst sein und sich auf die Validierung Ihres Endprodukts konzentrieren.

- Wenn Ihr Hauptaugenmerk auf einem Medizinprodukt liegt: Wählen Sie ein Beschichtungsmaterial mit nachgewiesener Biokompatibilität (z. B. TiN, ZrN) und arbeiten Sie mit einem Beschichter zusammen, der Erfahrung in der Qualifizierung von Produkten nach ISO 10993-Standards hat.

- Wenn Ihr Hauptaugenmerk auf einem Lebensmittelkontaktartikel liegt: Stellen Sie sicher, dass das Beschichtungsmaterial eine registrierte Food Contact Substance ist, und führen Sie die notwendigen Migrationstests an Ihrem Endprodukt durch, um nachzuweisen, dass es die FDA-Sicherheitsstandards erfüllt.

- Für jede regulierte Anwendung: Denken Sie daran, dass Sie für die Validierung des gesamten Systems verantwortlich sind – der Beschichtung, des Trägers und des Herstellungsprozesses –, um die Sicherheit Ihres spezifischen Endprodukts nachzuweisen.

Letztendlich wird die FDA-Konformität nicht durch die Auswahl einer vorab genehmigten Beschichtung erreicht, sondern durch den rigorosen Nachweis der Sicherheit Ihres Endprodukts für seinen Verwendungszweck.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| FDA-Zulassung | Wird dem Endprodukt erteilt, nicht dem PVD-Prozess selbst. |

| Entscheidender Faktor | Biokompatibilität und Sicherheit des spezifischen Beschichtungsmaterials. |

| Medizinischer Standard | ISO 10993 (Biokompatibilitätsprüfung). |

| Standard für Lebensmittelkontakt | 21 CFR Teile 170-199 (Verhinderung der Materialmigration). |

| Häufige Materialien | Titannitrid (TiN), Zirkoniumnitrid (ZrN), diamantähnlicher Kohlenstoff (DLC). |

Stellen Sie sicher, dass Ihr Produkt die FDA-Standards erfüllt

Die Navigation durch die FDA-Konformität für ein PVD-beschichtetes Medizinprodukt oder einen Lebensmittelkontaktartikel erfordert Präzision und Fachwissen. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, die für die rigorosen Tests und Validierungen unerlässlich sind, die Ihr Produkt benötigt. Unsere Lösungen unterstützen den gesamten Entwicklungszyklus, von der Materialauswahl bis zur abschließenden Überprüfung der Produktsicherheit.

Arbeiten Sie mit KINTEK zusammen, um Ihr konformes Produkt sicher auf den Markt zu bringen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung und regulatorischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen