Ja, die physikalische Gasphasenabscheidung (PVD) ist ein außergewöhnlich guter Beschichtungsprozess, der weithin als überlegene Methode zum Aufbringen eines dünnen, haltbaren und hochleistungsfähigen Films auf eine Oberfläche angesehen wird. Sie erzeugt eine Oberfläche, die deutlich härter und widerstandsfähiger gegen Korrosion und Verschleiß ist als herkömmliche Beschichtungsverfahren wie Galvanisieren oder Lackieren, und das alles bei einem umweltfreundlichen Prozess.

PVD ist nicht nur eine Beschichtung; es ist eine Hochleistungs-Oberflächentechnik. Ihre „Güte“ ist eine Funktion ihrer spezifischen Anwendung, bei der ihre überlegene Haltbarkeit und Oberfläche ihre höheren Kosten und die Prozesskomplexität im Vergleich zu konventionelleren Alternativen rechtfertigen müssen.

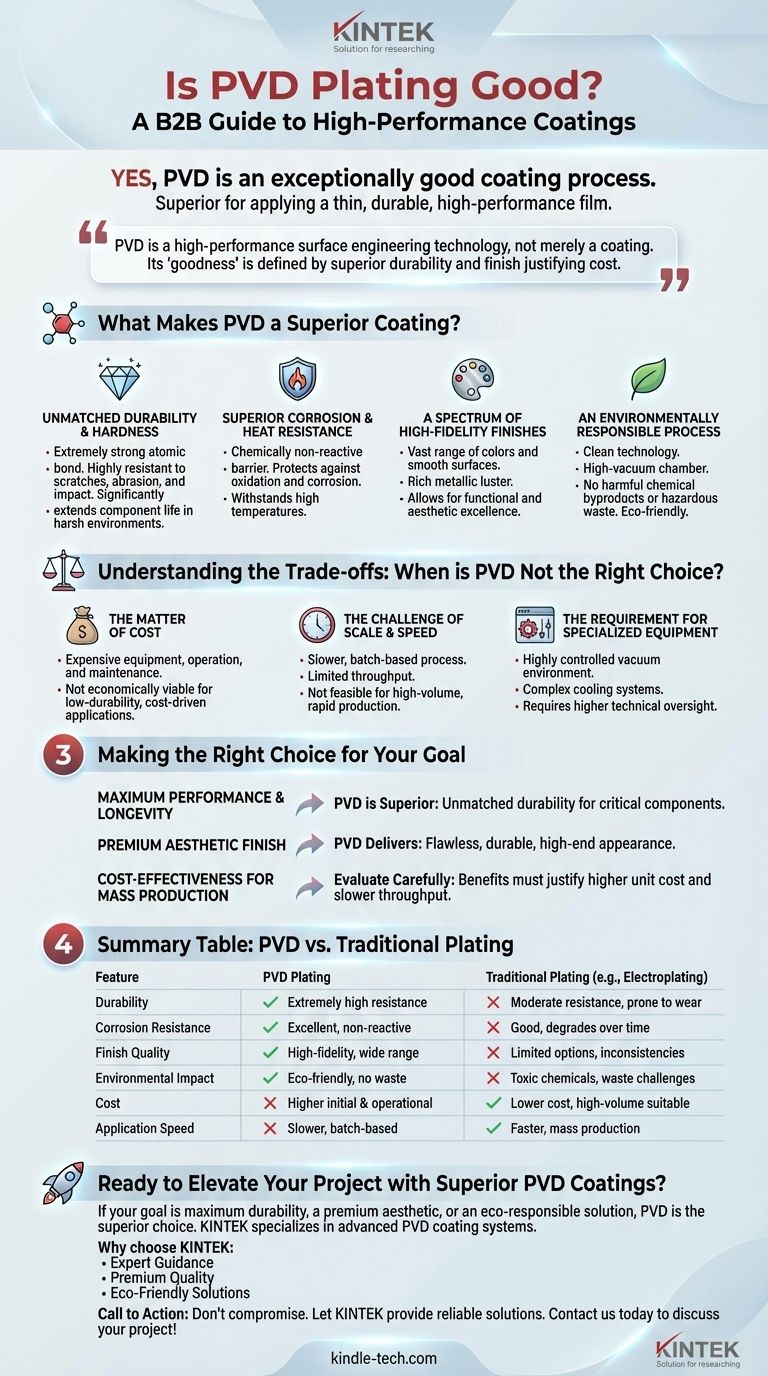

Was macht PVD zu einer überlegenen Beschichtung?

PVD zeichnet sich dadurch aus, dass der Prozess die Oberfläche eines Objekts auf molekularer Ebene grundlegend verändert. Dabei wird ein festes Material in einem Vakuum verdampft und Atom für Atom auf ein Substrat abgeschieden, wodurch eine unglaublich starke und gleichmäßige Verbindung entsteht.

Unübertroffene Haltbarkeit und Härte

Die während des PVD-Prozesses erzeugte Bindung ist extrem stark. Dies führt zu einer Oberfläche, die hochbeständig gegen Kratzer, Abrieb und Stöße ist.

PVD-Beschichtungen verlängern die Lebensdauer von Bauteilen erheblich, indem sie deren Härte und Verschleißfestigkeit verbessern, sodass sie in rauen Umgebungen funktionieren können, in denen unbeschichtete Teile schnell versagen würden.

Überragende Korrosions- und Hitzebeständigkeit

PVD-Filme wirken als chemisch nicht-reaktive Barriere und schützen das darunterliegende Material vor Oxidation und Korrosion. Dies macht sie ideal für Bauteile, die den Elementen oder korrosiven Substanzen ausgesetzt sind.

Darüber hinaus können diese Beschichtungen hohen Temperaturen standhalten, ohne sich zu zersetzen, ein entscheidendes Merkmal für Hochleistungs-Mechanikteile und Werkzeuge.

Ein Spektrum an hochpräzisen Oberflächen

Im Gegensatz zu vielen Industriebeschichtungen bietet PVD eine große Auswahl an Farb- und Oberflächenoptionen. Der Prozess kann verschiedene Materialien abscheiden, was zu einer feinen, glatten Oberfläche mit einem satten metallischen Glanz führt.

Diese Vielseitigkeit ermöglicht sowohl funktionale als auch ästhetische Exzellenz, was sie zu einem Favoriten für hochwertige Konsumgüter und Architekturbeschläge macht, bei denen das Aussehen ebenso wichtig ist wie die Haltbarkeit.

Ein umweltverträglicher Prozess

PVD ist eine saubere Technologie. Da sie in einer Hochvakuumkammer stattfindet, entstehen keine schädlichen chemischen Nebenprodukte oder gefährlichen Abfälle.

Dies macht sie zu einer weitaus umweltfreundlicheren Alternative zu traditionellen Prozessen wie dem Galvanisieren, die oft giftige Chemikalienbäder beinhalten und erhebliche Entsorgungsprobleme verursachen.

Die Kompromisse verstehen: Wann ist PVD nicht die richtige Wahl?

Obwohl PVD bemerkenswerte Vorteile bietet, ist es nicht die universelle Lösung für jeden Beschichtungsbedarf. Ihre fortschrittliche Natur bringt spezifische Anforderungen und Einschränkungen mit sich, die sie für bestimmte Anwendungen ungeeignet machen.

Die Kostenfrage

Das Haupthindernis für PVD sind die Kosten. Die hochentwickelte Vakuumabscheidungsanlage ist teuer in der Anschaffung, im Betrieb und in der Wartung.

Für Anwendungen, bei denen die Kosten der Hauptfaktor sind und nicht die höchste Haltbarkeit erforderlich ist, können herkömmliche Lackierungen oder Galvanisierungen eine wirtschaftlichere Wahl sein.

Die Herausforderung von Umfang und Geschwindigkeit

PVD ist ein von Natur aus langsamerer, chargenbasierter Prozess. Die Abscheidungsrate wird in Mikrometern pro Stunde gemessen, und die Größe der Vakuumkammer begrenzt das Volumen der Teile, die gleichzeitig beschichtet werden können.

Dies kann die Machbarkeit für hochvolumige Produkte mit geringen Margen einschränken, die eine schnelle Produktionsrate erfordern.

Die Anforderung an spezielle Ausrüstung

Eine effektive PVD-Beschichtung erfordert eine hochkontrollierte Umgebung. Dazu gehört nicht nur die Vakuumkammer selbst, sondern auch ein zuverlässiges und leistungsstarkes Kühlsystem zur Bewältigung der während des Prozesses entstehenden Wärme.

Die Komplexität und routinemäßige Wartung dieser Ausrüstung erfordern ein höheres Maß an technischer Überwachung als einfachere Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, ob PVD für Sie „gut“ ist, müssen Sie seine Fähigkeiten mit dem Hauptziel Ihres Projekts in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Langlebigkeit liegt: PVD ist die überlegene Wahl und bietet unübertroffene Haltbarkeit, Härte und Korrosionsbeständigkeit für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen ästhetischen Oberfläche liegt: PVD liefert ein makelloses, hochwertiges Aussehen in einer Vielzahl von Farben, das wesentlich haltbarer ist als andere dekorative Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die Massenproduktion liegt: Sie müssen sorgfältig abwägen, ob die Vorteile von PVD die höheren Stückkosten und den langsameren Durchsatz im Vergleich zu herkömmlichen Beschichtungsverfahren rechtfertigen.

Letztendlich ist die Wahl von PVD eine strategische Entscheidung, in Qualität, Leistung und Langlebigkeit für Anwendungen zu investieren, die dies erfordern.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Herkömmliche Beschichtung (z.B. Galvanisieren) |

|---|---|---|

| Haltbarkeit | Extrem hohe Kratz- und Verschleißfestigkeit | Mäßige Beständigkeit, anfälliger für Verschleiß |

| Korrosionsbeständigkeit | Ausgezeichnet, wirkt als nicht-reaktive Barriere | Gut, kann aber mit der Zeit nachlassen |

| Oberflächenqualität | Hochpräzise, große Auswahl an Farben und metallischen Glanz | Begrenzte Farboptionen, kann Inkonsistenzen aufweisen |

| Umweltauswirkungen | Umweltfreundlich, keine gefährlichen Abfälle | Oft mit giftigen Chemikalien und Abfällen verbunden |

| Kosten | Höhere Anschaffungs- und Betriebskosten | Niedrigere Kosten, besser geeignet für die Massenproduktion |

| Anwendungsgeschwindigkeit | Langsamer, chargenbasierter Prozess | Schneller, besser für die Massenproduktion |

Bereit, Ihr Projekt mit überlegenen PVD-Beschichtungen zu verbessern?

Wenn Ihr Ziel maximale Haltbarkeit, eine erstklassige ästhetische Oberfläche oder eine umweltfreundliche Beschichtungslösung ist, ist die PVD-Beschichtung die überlegene Wahl. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher PVD-Beschichtungssysteme, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Warum KINTEK für Ihre PVD-Anforderungen wählen?

- Kompetente Beratung: Unser Team hilft Ihnen zu bestimmen, ob PVD die richtige Lösung für Ihre Anwendung ist, um optimale Leistung und Kosteneffizienz zu gewährleisten.

- Premium-Qualität: Wir liefern Beschichtungen, die die Härte, Korrosionsbeständigkeit und Langlebigkeit kritischer Komponenten verbessern.

- Umweltfreundliche Lösungen: Unsere PVD-Prozesse sind sauber und nachhaltig und entsprechen modernen Umweltstandards.

Gehen Sie keine Kompromisse bei der Qualität ein – lassen Sie sich von KINTEK die zuverlässigen, hochleistungsfähigen Beschichtungslösungen liefern, die Ihr Labor verdient. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unser PVD-Know-how Ihnen zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens