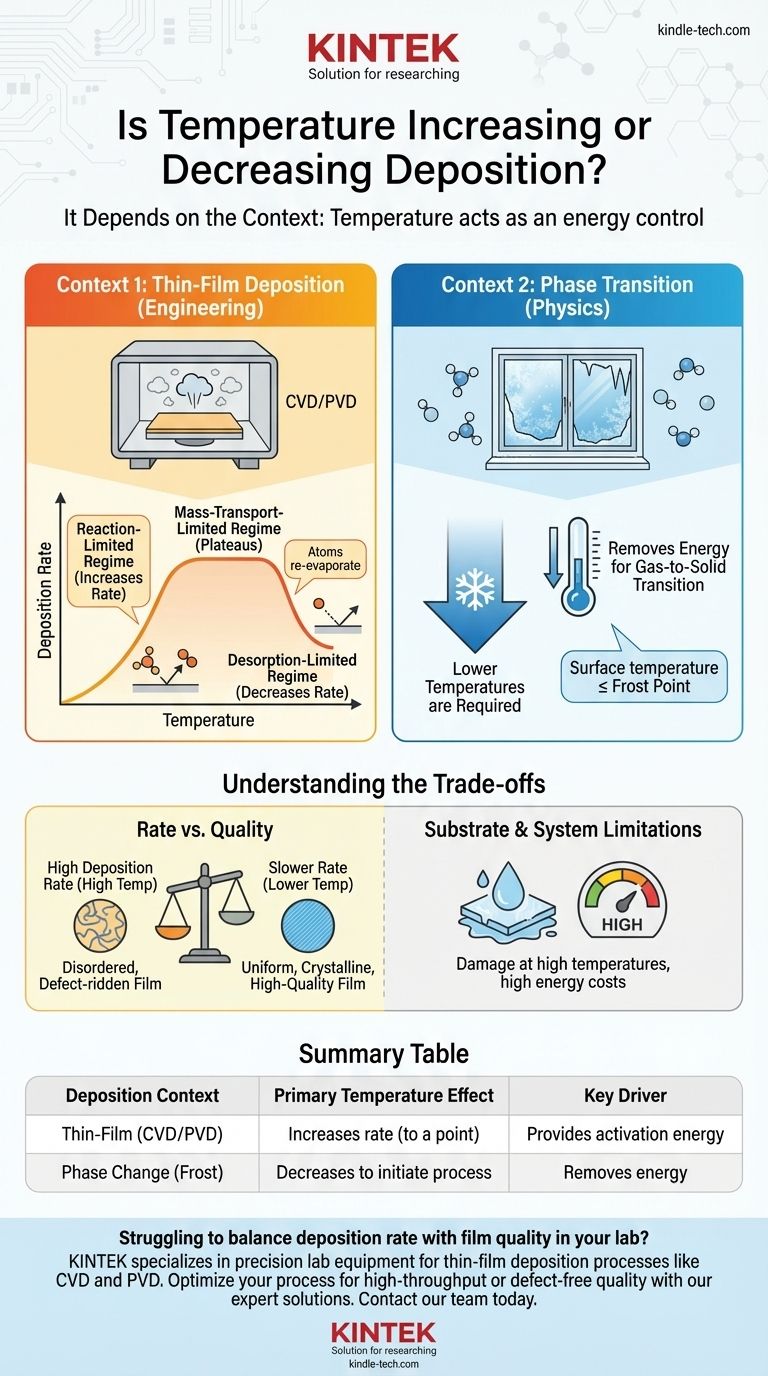

In den meisten technischen Anwendungen erhöht eine Temperaturerhöhung die Abscheidungsrate, jedoch nur bis zu einem kritischen Punkt. Die Beziehung ist nicht linear; für den natürlichen Phasenübergang von Gas zu Feststoff, wie z.B. bei der Frostbildung, sind niedrigere Temperaturen der treibende Faktor. Daher hängt die korrekte Antwort vollständig vom spezifischen physikalischen oder chemischen Kontext ab.

Die Rolle der Temperatur bei der Abscheidung ist kein einfaches "Erhöhen" oder "Verringern". Stattdessen fungiert die Temperatur als Energiekontrolle. Sie kann entweder die Aktivierungsenergie bereitstellen, die für chemische Reaktionen erforderlich ist, oder sie kann die Energie sein, die entfernt werden muss, damit ein Gas zu einem Feststoff wird.

Die zwei Kontexte der Abscheidung

Um die Auswirkung der Temperatur zu verstehen, müssen wir zunächst zwischen den zwei primären Bedeutungen von "Abscheidung" unterscheiden.

Kontext 1: Dünnschichtabscheidung (Ingenieurwesen)

Dieser Prozess beinhaltet die Erzeugung einer festen Schicht auf einer Oberfläche (einem Substrat) aus einem Dampf. Er ist ein Eckpfeiler der Fertigung in Industrien wie der Halbleiter-, Optik- und Solarpanelindustrie. Die zwei Haupttypen sind Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD).

Kontext 2: Phasenübergang (Physik)

Dies ist der grundlegende thermodynamische Prozess, bei dem ein Stoff im gasförmigen Zustand direkt in einen Feststoff übergeht, ohne die flüssige Phase zu durchlaufen. Die Bildung von Reif an einem kalten Fenster ist das klassische Beispiel.

Wie die Temperatur die Dünnschichtabscheidung antreibt

In der Fertigung und Forschung ist das Ziel oft, die Rate und Qualität des Schichtwachstums zu kontrollieren. Die Temperatur ist der kritischste Hebel in diesem Prozess, der typischerweise in drei verschiedenen Regimen abläuft.

Das reaktionslimitierte Regime

Bei niedrigeren Temperaturen wird die Abscheidungsrate durch die Geschwindigkeit der chemischen Reaktionen auf der Substratoberfläche begrenzt. Eine Erhöhung der Temperatur liefert mehr thermische Energie, die als Aktivierungsenergie wirkt. Dies beschleunigt die Oberflächenreaktionen erheblich und führt zu einer starken Erhöhung der Abscheidungsrate.

Das massentransportlimitierte Regime

Sobald die Temperatur hoch genug ist, dass die Oberflächenreaktionen nahezu augenblicklich ablaufen, verlagert sich der Engpass. Der Prozess wird nun dadurch begrenzt, wie schnell die Reaktionsgasmoleküle zur Substratoberfläche gelangen können. In diesem Regime stagniert die Abscheidungsrate. Weitere Temperaturerhöhungen haben kaum oder keine Auswirkung auf die Rate.

Das desorptionslimitierte Regime

Wird die Temperatur übermäßig hoch, haben die auf der Oberfläche landenden Atome oder Moleküle zu viel Energie, um haften zu bleiben. Sie beginnen, wieder zu verdampfen oder zu desorbieren, zurück in die Gasphase. In diesem Szenario führt eine weitere Temperaturerhöhung zu einer signifikanten Abnahme der Nettoabscheidungsrate.

Wie die Temperatur die Phasenübergangsabscheidung steuert

Für den natürlichen Phasenübergang von Gas zu Feststoff ist die Physik anders. Hier versuchen wir nicht, eine chemische Reaktion anzutreiben, sondern einen Zustandswechsel des Materials zu erzwingen.

Energieentzug zur Feststoffbildung

Ein Gas hat eine hohe innere Energie, während ein Feststoff eine niedrige innere Energie hat. Damit ein Gasmolekül Teil einer festen Struktur werden kann, muss es Energie verlieren. Dies geschieht, wenn das Gas mit einer Oberfläche in Kontakt kommt, die kälter ist als es selbst, wodurch Wärmeenergie vom Molekül abgeleitet werden kann.

Die Rolle des Tau-/Reifpunkts

Diese Art der Abscheidung tritt nur auf, wenn die Oberflächentemperatur am oder unter dem Reifpunkt des Gases liegt. Daher sind niedrigere Temperaturen erforderlich, um die Abscheidung eines Feststoffs aus einem Gas einzuleiten und aufrechtzuerhalten.

Die Kompromisse verstehen

Die bloße Maximierung der Abscheidungsrate durch Temperaturerhöhung ist selten die beste Strategie. Die Wahl der Temperatur beinhaltet kritische Kompromisse, die das Endprodukt beeinflussen.

Rate vs. Qualität

Sehr hohe Abscheidungsraten, die oft bei höheren Temperaturen erreicht werden, können zu einer ungeordneteren und fehlerhafteren Schicht führen. Eine langsamere Abscheidung bei niedrigeren Temperaturen führt oft zu einer gleichmäßigeren, kristallineren und qualitativ hochwertigeren Schicht, da die Atome Zeit haben, sich in ihren idealen Gitterpositionen einzufinden.

Substrat- und Systembeschränkungen

Viele Substrate, wie Kunststoffe oder komplexe elektronische Geräte, können hohen Temperaturen nicht standhalten und würden beschädigt oder zerstört. Darüber hinaus ist die Aufrechterhaltung hoher Temperaturen energieintensiv und erhöht die Betriebskosten.

Gleichmäßigkeit und Kontrolle

Der Betrieb in den massentransport- oder desorptionslimitierten Regimen kann schwierig zu kontrollieren sein. Kleine Temperaturunterschiede über das Substrat können zu signifikanten Unterschieden in der Schichtdicke und -qualität führen, was für Präzisionsanwendungen wie Mikrochips inakzeptabel ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Temperaturstrategie wird durch Ihr primäres Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Sie werden wahrscheinlich am oberen Ende des reaktionslimitierten Regimes arbeiten, um die Abscheidungsrate zu maximieren, wobei Sie die Geschwindigkeit sorgfältig gegen die minimal akzeptable Schichtqualität abwägen.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, fehlerfreien Schicht liegt: Sie können eine niedrigere Temperatur wählen, um die Wachstumsrate zu verlangsamen, was eine geordnetere Atomstruktur ermöglicht, auch auf Kosten längerer Bearbeitungszeiten.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung eines natürlichen Phasenwechsels liegt: Sie müssen Bedingungen schaffen, unter denen eine Oberfläche kälter ist als der Reifpunkt des umgebenden Dampfes, da niedrigere Temperaturen der direkte Treiber dieses Prozesses sind.

Letztendlich erfordert die Beherrschung der Abscheidung, die Temperatur nicht als einfachen Schalter, sondern als präzisen Regler zu betrachten, um Rate, Qualität und Effizienz in Einklang zu bringen.

Zusammenfassungstabelle:

| Abscheidungskontext | Primärer Temperatureffekt | Haupttreiber |

|---|---|---|

| Dünnschicht (CVD/PVD) | Erhöht die Rate (bis zu einem Punkt) | Liefert Aktivierungsenergie für Reaktionen |

| Phasenwechsel (Frost) | Sinkt, um den Prozess einzuleiten | Entzieht Energie für den Gas-Fest-Übergang |

Haben Sie Schwierigkeiten, die Abscheidungsrate mit der Schichtqualität in Ihrem Labor in Einklang zu bringen? KINTEK ist spezialisiert auf Präzisionslaborgeräte für Dünnschichtabscheidungsprozesse wie CVD und PVD. Unsere Experten können Ihnen bei der Auswahl des richtigen Ofens oder Abscheidungssystems helfen, um die Temperatur für Ihre spezifische Anwendung präzise zu steuern – egal, ob Sie eine hohe Durchsatzfertigung oder eine fehlerfreie Schichtqualität priorisieren. Kontaktieren Sie unser Team noch heute, um Ihren Abscheidungsprozess zu optimieren und überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode