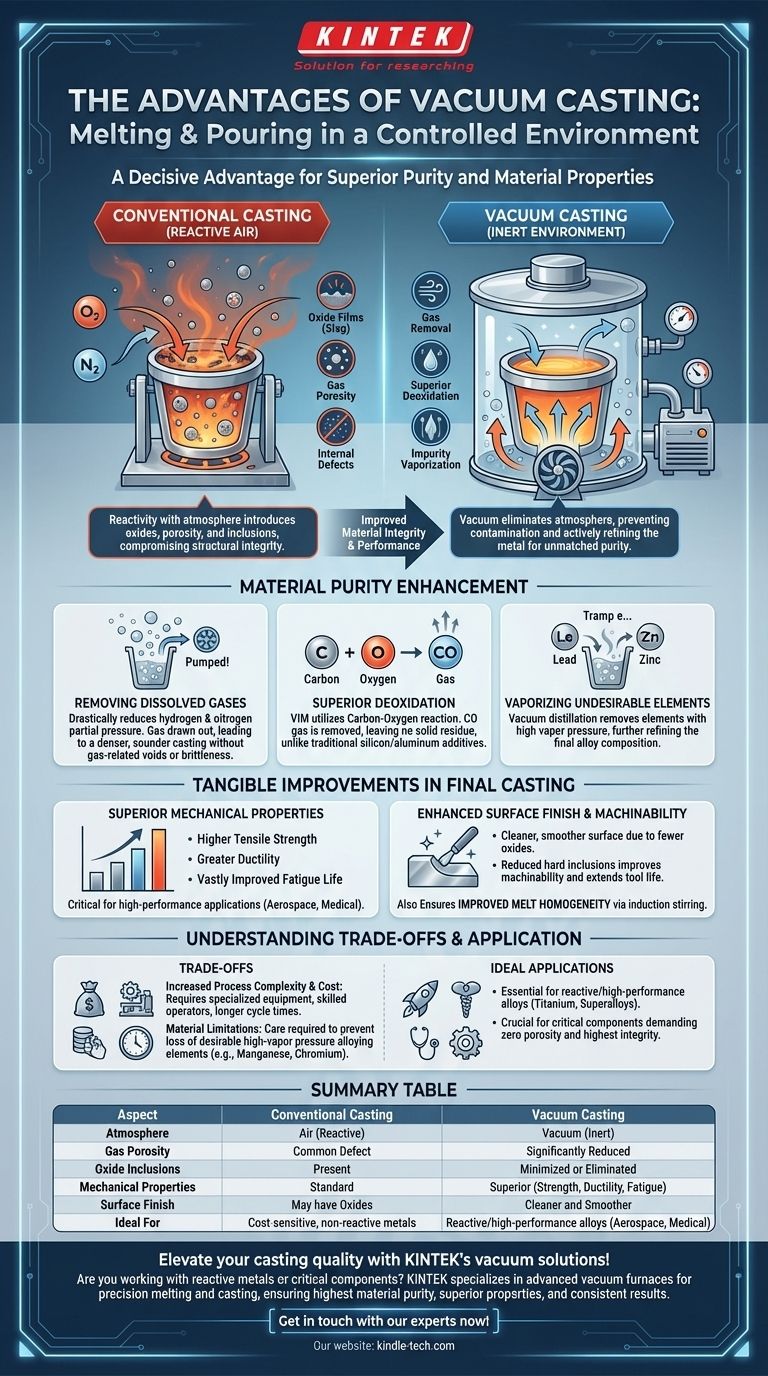

Das Schmelzen und Gießen von Gussteilen im Vakuum bietet einen entscheidenden Vorteil, indem es die Verarbeitungsbedingungen grundlegend verändert. Diese kontrollierte Atmosphäre eliminiert gasbedingte Defekte und entfernt Verunreinigungen, was zu einem Endprodukt mit deutlich höherer Reinheit, überlegenen mechanischen Eigenschaften und einer verbesserten Oberflächengüte führt. Der Prozess ist nicht nur ein Schutz vor Luft, sondern ein aktives Raffinationswerkzeug.

Das Kernproblem beim konventionellen Gießen ist die Reaktivität von geschmolzenem Metall mit der Atmosphäre, die Defekte wie Oxide und Gasporosität verursacht. Vakuumgießen löst dieses Problem, indem es die Atmosphäre vollständig entfernt und so ein Maß an Reinheit und Materialintegrität ermöglicht, das sonst unerreichbar wäre.

Das Kernprinzip: Eliminierung unerwünschter Reaktionen

Geschmolzene Metalle sind sehr anfällig für Verunreinigungen aus der Umgebungsluft. Eine Vakuumumgebung ist der effektivste Weg, um diese schädlichen Wechselwirkungen zu verhindern.

Warum geschmolzenes Metall reaktiv ist

Bei hohen Temperaturen reagieren flüssige Metalle leicht mit Sauerstoff und Stickstoff in der Luft. Dies führt zur Bildung von Oxidfilmen (Schlacke) und zur Absorption von Gasen in die Schmelze.

Diese absorbierten Gase und Oxide werden während der Erstarrung eingeschlossen und erzeugen interne Defekte, die die strukturelle Integrität des Gussteils beeinträchtigen.

Wie ein Vakuum die Umgebung verändert

Ein Vakuum ist mehr als nur ein inerter Schutzschild wie Argongas; es ist eine aktive Verarbeitungsumgebung. Der niedrige Druck verhindert nicht nur Verunreinigungen, sondern zieht auch unerwünschte Elemente aktiv aus dem geschmolzenen Metall.

Dieser "Vakuum-Entgasungs"-Effekt ist zentral für die Vorteile des Prozesses, da er ein Maß an Reinigung und Raffination ermöglicht, das in keiner anderen Umgebung erreicht werden kann.

Wesentliche Vorteile bei der Materialreinheit

Der Hauptvorteil des Vakuumgießens ist die Fähigkeit, außergewöhnlich sauberes und reines Metall herzustellen, frei von den üblichen Defekten, die durch atmosphärische Exposition entstehen.

Entfernung gelöster Gase

Gase wie Wasserstoff und Stickstoff, die aus der Atmosphäre oder den Rohmaterialien absorbiert werden, sind eine Hauptursache für Porosität. Ein Vakuum reduziert den Partialdruck dieser Gase über der Schmelze drastisch, wodurch sie herausgezogen und abgepumpt werden.

Dies führt zu einem dichteren, festeren Gussteil mit einer signifikanten Reduzierung von gasbedingten Hohlräumen und Sprödigkeit.

Erreichen einer überlegenen Desoxidation

Beim konventionellen Schmelzen wird die Desoxidation durch Zugabe von Elementen wie Silizium oder Aluminium erreicht, die mit Sauerstoff reagieren und feste Oxide bilden. Diese Oxide können als nichtmetallische Einschlüsse im Metall verbleiben und Schwachstellen erzeugen.

Beim Vakuum-Induktionsschmelzen (VIM) kann die Desoxidation über die Kohlenstoff-Sauerstoff-Reaktion erfolgen. Kohlenstoff in der Schmelze reagiert mit Sauerstoff zu Kohlenmonoxid (CO)-Gas, das dann einfach aus dem System abgepumpt wird, ohne feste Rückstände zu hinterlassen.

Verdampfung unerwünschter Elemente

Die Niederdruckumgebung eines Vakuumofens kann auch verwendet werden, um unerwünschte "Spurenelemente" mit hohem Dampfdruck, wie Blei, Zink oder Cadmium, zu entfernen.

Dieser Prozess, bekannt als Vakuumdestillation, kocht diese Verunreinigungen effektiv aus der Schmelze heraus und erhöht so die Reinheit der Endlegierung weiter.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist das Vakuumgießen ein spezialisierter Prozess mit wichtigen Überlegungen. Es ist nicht die richtige Lösung für jede Anwendung.

Erhöhte Prozesskomplexität und Kosten

Vakuumöfen und Pumpsysteme stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert hochqualifizierte Bediener und längere Zykluszeiten im Vergleich zum konventionellen Luftschmelzen, was die Betriebskosten erhöht.

Materialbeschränkungen

Das gleiche Prinzip, das unerwünschte flüchtige Elemente entfernt, kann auch wünschenswerte Legierungselemente entfernen, wenn diese einen hohen Dampfdruck haben. Die Zusammensetzung der Legierung muss sorgfältig verwaltet werden, um den Verlust kritischer Komponenten wie Mangan oder Chrom zu verhindern.

Schmelz- vs. Gießschutz

Es ist wichtig, zwischen Vakuumschmelzen und Vakuumgießen zu unterscheiden. Einige Prozesse schmelzen unter Vakuum, gießen aber in einer inerten Atmosphäre (wie Argon), um den Metallstrom zu schützen.

Ein vollständiger Vakuumschmelz- und Gießzyklus bietet den höchsten Schutz, stellt aber auch die größte Komplexität dar.

Greifbare Verbesserungen im Endgussteil

Die Verbesserungen der Reinheit führen direkt zu messbaren Verbesserungen der Leistung und Qualität des fertigen Bauteils.

Überlegene mechanische Eigenschaften

Die Reduzierung von Einschlüssen und Porosität führt zu Gussteilen mit deutlich verbesserten mechanischen Eigenschaften. Dazu gehören höhere Zugfestigkeit, größere Duktilität und eine erheblich verbesserte Ermüdungslebensdauer, die für Hochleistungsanwendungen entscheidend sind.

Verbesserte Oberflächengüte und Bearbeitbarkeit

Da sich während des Prozesses weniger Oberflächenoxide bilden, weisen vakuumgegossene Teile eine viel sauberere und glattere Oberfläche auf. Das Fehlen harter, abrasiver Einschlüsse verbessert auch die Bearbeitbarkeit des Materials, reduziert den Werkzeugverschleiß und die Kosten.

Verbesserte Schmelzhomogenität

Beim Vakuum-Induktionsschmelzen (VIM) rühren die Induktionsströme das geschmolzene Bad kräftig um. Diese Aktion, kombiniert mit der sauberen Umgebung, gewährleistet eine hochgradig gleichmäßige Verteilung der Legierungselemente und ein konsistenteres, homogeneres Endprodukt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für ein Vakuumverfahren hängt vollständig von den Materialanforderungen und den wirtschaftlichen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung reaktiver oder hochleistungsfähiger Legierungen (z. B. Superlegierungen, Titan) liegt: Vakuumschmelzen ist unerlässlich, um die erforderliche Reinheit und mechanischen Eigenschaften zu erreichen, die von Luft- und Raumfahrt- oder medizinischen Anwendungen gefordert werden.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Porosität und internen Defekten in kritischen Komponenten liegt: Vakuumgießen bietet die zuverlässigste Methode zur Entgasung und gewährleistet die höchstmögliche Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf der kostensensiblen Großserienproduktion nicht-reaktiver Metalle liegt: Die hohen Kosten und die Komplexität der Vakuumverarbeitung sind möglicherweise nicht gerechtfertigt, und konventionelle Methoden mit ordnungsgemäßem Schlacken- und Gasmanagement sind wirtschaftlicher.

Letztendlich ist die Kontrolle der Ofenatmosphäre eine kritische Entscheidung, die direkt die Qualitätsgrenze Ihres Endgussteils bestimmt.

Zusammenfassungstabelle:

| Aspekt | Konventionelles Gießen | Vakuumgießen |

|---|---|---|

| Atmosphäre | Luft (reaktiv) | Vakuum (inert) |

| Gasporosität | Häufiger Defekt | Deutlich reduziert |

| Oxideinschlüsse | Vorhanden | Minimiert oder eliminiert |

| Mechanische Eigenschaften | Standard | Überlegen (Festigkeit, Duktilität, Ermüdungslebensdauer) |

| Oberflächengüte | Kann Oxide aufweisen | Sauberer und glatter |

| Ideal für | Kostensensible, nicht-reaktive Metalle | Reaktive/Hochleistungslegierungen (z. B. Luft- und Raumfahrt, Medizin) |

Erhöhen Sie Ihre Gussqualität mit den Vakuumlösungen von KINTEK!

Arbeiten Sie mit reaktiven Metallen wie Titan oder Superlegierungen oder stellen Sie kritische Komponenten her, bei denen Porosität und Einschlüsse inakzeptabel sind? KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsanlagen, einschließlich Vakuumöfen, die für Präzisionsschmelzen und -gießen entwickelt wurden. Unsere Technologie gewährleistet höchste Materialreinheit, überlegene mechanische Eigenschaften und konsistente Ergebnisse für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin und Forschung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen im Vakuumgießen Ihnen helfen kann, unübertroffene Qualität und Leistung in Ihren Projekten zu erzielen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen