In der Materialwissenschaft und Werkstofftechnik ist ein Abscheidungsprodukt das feste Material, typischerweise eine Dünnschicht oder Beschichtung, das absichtlich auf einer Oberfläche (bekannt als Substrat) gebildet wird. Dies wird durch einen kontrollierten Prozess erreicht, bei dem ein Material von einer Gas-, Flüssig- oder Plasma-Phase in eine feste Schicht überführt wird. Das „Produkt“ ist diese neu gebildete Schicht, deren Eigenschaften für eine bestimmte Funktion präzise entwickelt wurden.

Der Begriff „Abscheidungsprodukt“ bezieht sich weniger auf eine spezifische Substanz als vielmehr auf das Ergebnis eines hochkontrollierten technischen Prozesses. Der Wert und die Funktion des Produkts werden nicht nur dadurch bestimmt, was das Material ist, sondern auch wie es abgeschieden wurde, was seine Atomstruktur, Reinheit und Leistung bestimmt.

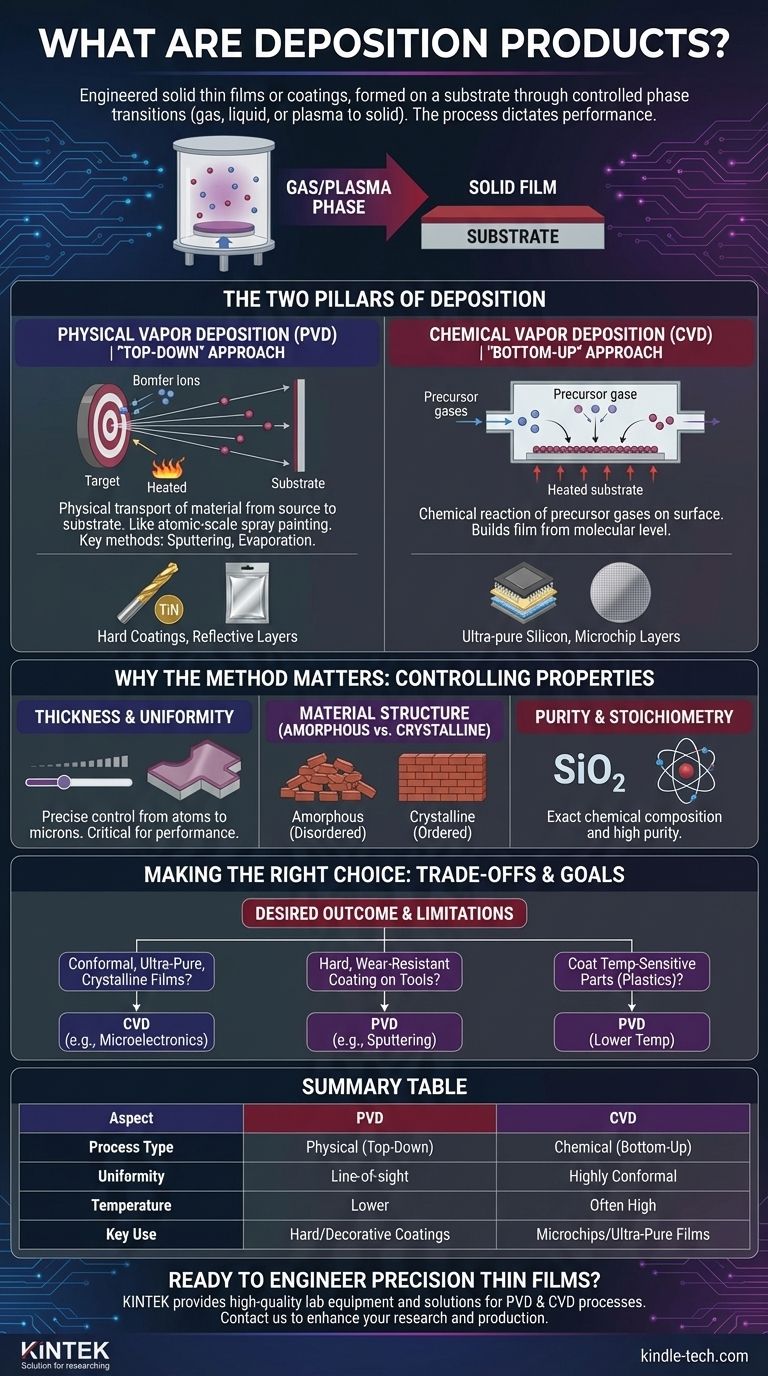

Die zwei Säulen der Abscheidung: PVD und CVD

Fast alle fortschrittlichen Abscheidungsprodukte werden mit einer von zwei Kernmethoden hergestellt: Physical Vapor Deposition (PVD) oder Chemical Vapor Deposition (CVD). Das Verständnis des Unterschieds ist entscheidend für das Verständnis des Produkts selbst.

Physical Vapor Deposition (PVD): Der „Top-Down“-Ansatz

PVD funktioniert, indem Material physikalisch von einer Quelle (einem „Target“) auf das Substrat übertragen wird. Stellen Sie es sich als eine Art atomare Sprühfarbe vor.

Die beiden Hauptmethoden der PVD sind Sputtern und Verdampfen. Beim Sputtern bombardieren Hochenergieionen das Target, wodurch Atome herausgeschlagen werden, die dann zum Substrat wandern und es beschichten. Beim Verdampfen wird das Quellmaterial in einem Vakuum erhitzt, bis es verdampft, und dieser Dampf kondensiert auf dem kühleren Substrat.

Zu den gängigen PVD-Produkten gehören die harten, goldfarbenen Titannitrid-(TiN)-Beschichtungen auf Bohrmeißeln oder die dünnen Metallschichten, die der Innenseite von Kartoffelchipstüten ihre Reflexion verleihen.

Chemical Vapor Deposition (CVD): Der „Bottom-Up“-Ansatz

CVD ist ein chemischer Prozess. Er baut den Film Atom für Atom aus reaktiven Gasen auf, die als „Präkursoren“ bezeichnet werden.

Diese Präkursorgase werden in eine Reaktionskammer eingeleitet, wo sie auf der Oberfläche des erhitzten Substrats zersetzt werden und reagieren, wobei das gewünschte feste Material zurückbleibt. Stellen Sie es sich wie Raureifbildung auf einer kalten Fensterscheibe vor, bei der Wasserdampf (der Präkursor) direkt in eine feste Kristallschicht (das Eis) umgewandelt wird.

CVD ist unerlässlich für die Herstellung der hochreinen Silizium- und Siliziumdioxidschichten, die die Grundlage aller modernen Mikrochips bilden.

Warum die Abscheidungsmethode wichtig ist

Die Wahl zwischen PVD, CVD oder deren vielen Varianten ist eine bewusste technische Entscheidung. Die Methode steuert direkt die endgültigen Eigenschaften des Abscheidungsprodukts.

Steuerung von Dicke und Gleichmäßigkeit

Abscheidungsprozesse ermöglichen eine unglaubliche Präzision. Durch die Steuerung von Parametern wie Zeit, Temperatur und Gasdruck können Ingenieure Schichten mit einer bestimmten Dicke herstellen, von wenigen Atomen bis zu vielen Mikrometern, mit bemerkenswerter Gleichmäßigkeit über die Oberfläche des Substrats.

Diese Kontrolle ist nicht verhandelbar für Produkte wie optische Filter oder Halbleiterwafer, bei denen selbst winzige Dickenunterschiede zum vollständigen Ausfall des Geräts führen können.

Definition der Materialstruktur (Amorph vs. Kristallin)

Die Abscheidungsbedingungen, insbesondere die Temperatur, bestimmen, wie sich die Atome anordnen.

Eine kristalline Struktur ist hochgeordnet, wie eine perfekt gestapelte Ziegelwand. Dies führt oft zu spezifischen elektronischen oder optischen Eigenschaften. Im Gegensatz dazu ist eine amorphe Struktur ungeordnet, wie ein Ziegelhaufen, was für die Erzeugung glatter, gleichmäßiger Oberflächen wünschenswert sein kann.

Gewährleistung von Reinheit und Stöchiometrie

Das Endprodukt muss die korrekte chemische Zusammensetzung bzw. Stöchiometrie aufweisen. Beispielsweise muss eine Siliziumdioxid (SiO₂)-Schicht genau zwei Sauerstoffatome pro einem Siliziumatom aufweisen.

CVD eignet sich hervorragend zur Herstellung hochreiner, stöchiometrischer Schichten, da es diese aus präzisen chemischen Reaktionen aufbaut. Allerdings werden sowohl PVD als auch CVD in Vakuumkammern durchgeführt, um die Kontamination durch unerwünschte atmosphärische Gase zu minimieren, die sonst als Verunreinigungen eingebaut würden.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; jede bringt grundlegende Kompromisse mit sich, die sie für verschiedene Anwendungen geeignet machen.

PVD: Sichtlinie und niedrigere Temperaturen

PVD ist im Grunde ein Sichtlinienprozess (Line-of-Sight). Die gesputterten oder verdampften Atome bewegen sich geradlinig, was es schwierig macht, komplexe dreidimensionale Formen mit verdeckten Oberflächen gleichmäßig zu beschichten.

Viele PVD-Prozesse können jedoch bei niedrigeren Temperaturen als CVD durchgeführt werden. Dies macht PVD ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bereits gefertigter elektronischer Komponenten.

CVD: Konformität vs. hohe Hitze und Gefahren

CVD ist nicht durch die Sichtlinie eingeschränkt und kann hochgradig konforme Beschichtungen erzeugen, die selbst die komplexesten 3D-Strukturen gleichmäßig bedecken. Dies ist ein großer Vorteil in der Mikrofertigung.

Der Hauptnachteil ist die Hitze. Viele CVD-Prozesse erfordern sehr hohe Temperaturen, denen das Substrat möglicherweise nicht standhält. Darüber hinaus sind die verwendeten Präkursorgase oft hochgiftig, entflammbar oder korrosiv, was umfangreiche und kostspielige Sicherheitsinfrastruktur erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abscheidungsmethode wird vollständig durch die gewünschten Eigenschaften Ihres Endprodukts und die physikalischen und chemischen Einschränkungen Ihres Substrats bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, hochreine, konforme kristalline Schichten für die Elektronik herzustellen: CVD ist aufgrund seiner präzisen Kontrolle über chemische Reaktionen auf atomarer Ebene oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Beschichtung auf Werkzeuge oder Metallteile aufzubringen: PVD-Verfahren wie Sputtern sind praktischer, oft bei niedrigeren Temperaturen und sehr effektiv.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein temperatursensitives Kunststoffteil zu metallisieren, um es dekorativ zu gestalten oder abzuschirmen: PVD ist die klare Wahl, da seine niedrigeren Prozesstemperaturen das Substrat nicht schmelzen oder beschädigen.

Letztendlich geht es beim Verständnis der Abscheidung darum, den Prozess zu beherrschen, um genau die Materialeigenschaften zu entwickeln, die Sie benötigen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (z. B. Sputtern, Verdampfen) | Chemisch (gasphasenreaktionen) |

| Beschichtungsgleichmäßigkeit | Sichtlinie; weniger konform | Hochgradig konform; bedeckt komplexe 3D-Formen |

| Temperaturanforderungen | Niedrigere Temperaturen; geeignet für wärmeempfindliche Substrate | Oft hohe Temperaturen; kann empfindliche Materialien beschädigen |

| Häufige Anwendungen | Harte Beschichtungen (z. B. TiN auf Werkzeugen), dekorative Metallisierung | Mikrochips, hochreine Siliziumschichten, optische Filme |

| Hauptvorteile | Geringere Hitze, einfacher für flache Oberflächen | Hohe Reinheit, präzise Stöchiometrie, ausgezeichnete Konformität |

Bereit, präzise Dünnschichten für Ihr Labor zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Abscheidungsprozesse, einschließlich PVD- und CVD-Systemen. Ob Sie Mikroelektronik, fortschrittliche Optik oder langlebige Beschichtungen entwickeln, unsere Lösungen gewährleisten eine präzise Kontrolle über Dicke, Reinheit und Materialstruktur.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs