Bei der Bewertung von Metallverbindungstechniken sticht das Hartlöten als ein hochgradig vielseitiger Prozess hervor, der in der Lage ist, starke, saubere Verbindungen zwischen einer breiten Palette von Materialien herzustellen. Sein Hauptvorteil ist die Fähigkeit, ungleiche Metalle mit minimaler Wärmeausdehnung zu verbinden, da die Grundmetalle selbst nicht schmelzen. Seine Wirksamkeit hängt jedoch stark von den spezifischen verbundenen Metallen ab, und es erreicht typischerweise nicht die absolute Festigkeit einer Schweißverbindung.

Der Kernwert des Hartlötens liegt in seiner Fähigkeit, präzise Verbindungen zwischen verschiedenen Metallarten herzustellen, ohne deren Grundeigenschaften zu verändern. Diese Vielseitigkeit erfordert jedoch eine sorgfältige Berücksichtigung der Kompatibilität der Grundmetalle und die Akzeptanz einer geringeren Verbindungsfestigkeit im Vergleich zum Schmelzschweißen.

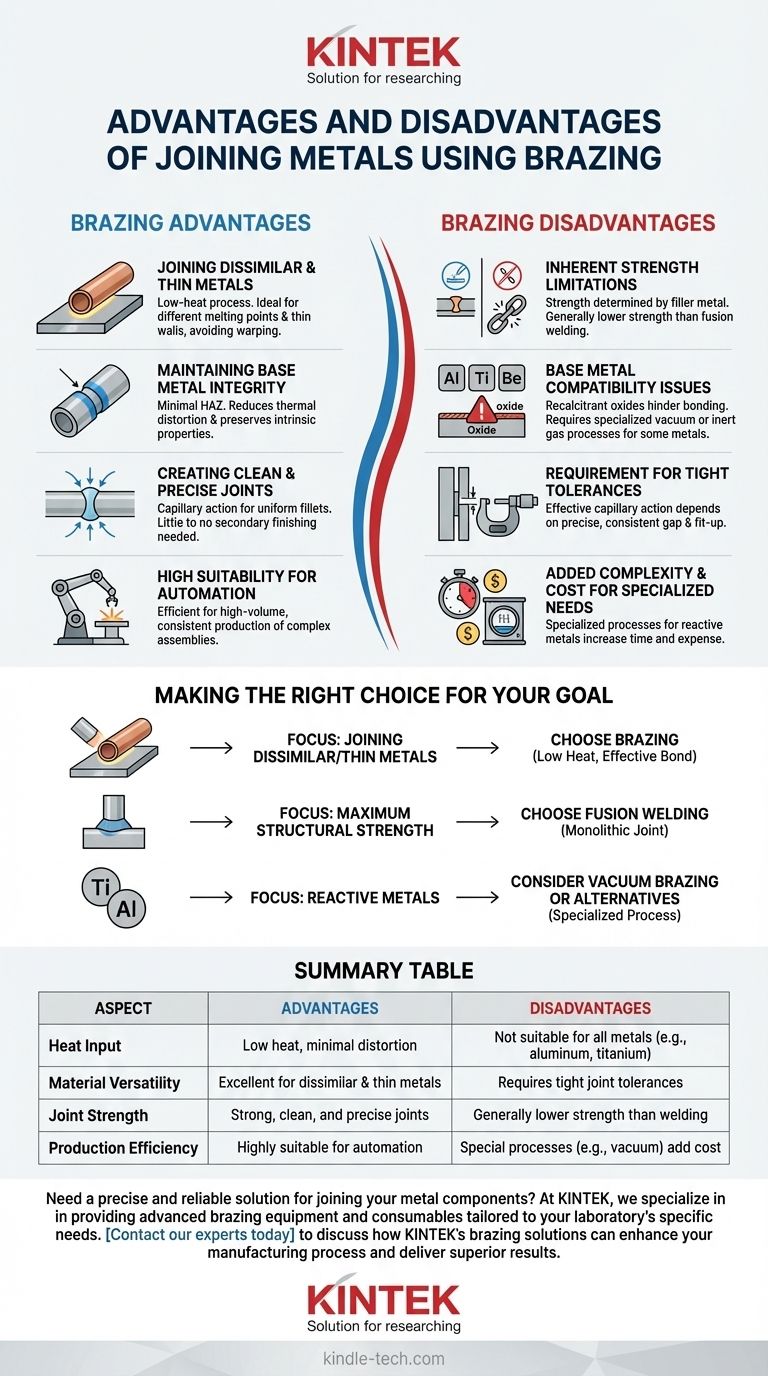

Die Kernvorteile des Hartlötens

Beim Hartlöten werden die Grundmetalle erhitzt und ein Füllmetall zugeführt, das bei einer niedrigeren Temperatur schmilzt. Dieses Füllmaterial wird durch Kapillarwirkung in die eng anliegende Verbindung gezogen und bildet beim Abkühlen eine starke metallurgische Bindung. Dieses Grundprinzip ist die Quelle seiner wichtigsten Vorteile.

Verbinden ungleicher und dünner Metalle

Da beim Hartlöten die Grundmetalle nicht schmelzen, eignet es sich außergewöhnlich gut für das Verbinden von Materialien mit unterschiedlichen Schmelzpunkten, wie z. B. Kupfer mit Stahl.

Dieses Niedrigtemperaturverfahren macht es auch ideal für das Verbinden dünnwandiger Rohre oder empfindlicher Komponenten, die durch die hohen Temperaturen des Schweißens leicht verformt oder zerstört würden.

Erhaltung der Integrität des Grundmetalls

Die beim Hartlöten verwendeten Temperaturen sind deutlich niedriger als beim Schweißen, was die Größe der Wärmeeinflusszone (WEZ) drastisch reduziert.

Dies minimiert das Risiko von thermischer Verformung, Verzug und Veränderungen der intrinsischen Eigenschaften der Grundmetalle wie Härte oder Korrosionsbeständigkeit und wahrt so die Integrität der ursprünglichen Komponenten.

Erzeugen sauberer und präziser Verbindungen

Die dem Hartlöten innewohnende Kapillarwirkung zieht das Füllmetall gleichmäßig durch die gesamte Verbindung und erzeugt eine saubere, glatte Kehlnaht.

Dies führt zu Baugruppen, die oft wenig bis keine Nachbearbeitung erfordern, was Zeit und Kosten in Produktionsumgebungen spart. Der Prozess ist zudem hochgradig kontrollierbar und wiederholbar.

Hohe Eignung für die Automatisierung

Der Hartlötprozess eignet sich gut für die Automatisierung. Die Verwendung von Öfen mit kontrollierter Atmosphäre oder automatischen Hartlötmaschinen ermöglicht eine volumenstarke, konsistente Produktion komplexer Baugruppen.

Dies macht es zu einer äußerst effizienten Wahl für Fertigungsanwendungen, bei denen Wiederholgenauigkeit und Präzision von größter Bedeutung sind.

Verständnis der Kompromisse und Nachteile

Obwohl das Hartlöten vielseitig ist, ist es keine universelle Lösung. Seine Einschränkungen sind entscheidend zu verstehen, bevor man es für eine Anwendung auswählt.

Inhärente Festigkeitsgrenzen

Die Festigkeit einer Hartlötverbindung wird durch das Füllmetall und nicht durch die verschmolzenen Grundmetalle bestimmt. Folglich ist eine Hartlötverbindung im Allgemeinen nicht so stark wie eine ordnungsgemäß ausgeführte Schweißverbindung.

Für Anwendungen, die das absolut höchste Maß an Festigkeit oder Schlagzähigkeit erfordern, ist das Schmelzschweißen oft die überlegene Wahl.

Probleme mit der Kompatibilität der Grundmetalle

Hartlöten ist unter Standardbedingungen nicht für alle Metalle wirksam. Materialien, die starke, stabile Oxide bilden – oft als hartnäckige Oxide bezeichnet – sind besonders problematisch.

Metalle wie Aluminium, Titan und Beryllium erfordern spezielle Verfahren wie Vakuumhartlöten oder die Verwendung inerter Gasatmosphären, um die Bildung dieser Oxide zu verhindern, die ansonsten die Bindung des Füllmetalls behindern würden. Dies führt zu erheblicher Komplexität und Kosten.

Anforderung an enge Toleranzen

Eine effektive Kapillarwirkung hängt von einem präzisen, konsistenten Spalt zwischen den beiden zu verbindenden Teilen ab.

Diese Anforderung bedeutet, dass die Passgenauigkeit der Komponenten von entscheidender Bedeutung ist. Schlecht sitzende Teile führen zu schwachen oder unvollständigen Verbindungen und erfordern ein höheres Maß an Präzision während der Herstellungs- und Vorbereitungsphasen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verbindungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit dem kritischsten Ergebnis Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder dünnwandiger Komponenten liegt: Hartlöten ist aufgrund seines geringen Wärmeeintrags und seiner Fähigkeit, verschiedene Materialien effektiv zu verbinden, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Strukturfestigkeit liegt: Das Schmelzschweißen ist im Allgemeinen die überlegene Methode, da es eine einzige, monolithische Verbindung aus den Grundmetallen herstellt.

- Wenn Sie mit reaktiven Metallen wie Titan oder Aluminium arbeiten: Seien Sie darauf vorbereitet, spezielle Hartlötverfahren wie das Vakuumhartlöten anzuwenden oder alternative Verbindungstechnologien in Betracht zu ziehen.

- Wenn Sie eine volumenstarke, wiederholbare Produktion sauberer Verbindungen benötigen: Automatisiertes Hartlöten kann eine äußerst effiziente und kostengünstige Lösung für komplexe Baugruppen sein.

Letztendlich ist die Wahl des Hartlötens eine strategische Entscheidung, die die Präzision der Verbindung und die Materialvielfalt über die absolute Festigkeit stellt, die durch Schmelzprozesse geboten wird.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Wärmeeintrag | Geringe Wärme, minimale Verformung | Nicht für alle Metalle geeignet (z. B. Aluminium, Titan) |

| Materialvielfalt | Ausgezeichnet für ungleiche & dünne Metalle | Erfordert enge Toleranzen der Verbindung |

| Verbindungsfestigkeit | Starke, saubere und präzise Verbindungen | Im Allgemeinen geringere Festigkeit als beim Schweißen |

| Produktionseffizienz | Sehr gut geeignet für die Automatisierung | Spezialverfahren (z. B. Vakuum) erhöhen die Kosten |

Benötigen Sie eine präzise und zuverlässige Lösung für das Verbinden Ihrer Metallkomponenten?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hartlötgeräte und Verbrauchsmaterialien anzubieten, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie mit ungleichen Metallen, dünnwandigen Komponenten arbeiten oder automatisierte Lösungen für die Volumenproduktion benötigen, unser Fachwissen gewährleistet starke, saubere und wiederholbare Verbindungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK's Hartlötlösungen Ihren Herstellungsprozess verbessern und überlegene Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz