Im Kern ist die Physikalische Gasphasenabscheidung (PVD) eine Technologie der Kompromisse. Sie zeichnet sich durch die Herstellung außergewöhnlich harter, dünner und reiner Beschichtungen auf einem Substrat aus, aber diese Hochleistungseigenschaften gehen mit erheblichen Einschränkungen hinsichtlich Prozesskomplexität, Kosten und Bauteilgeometrie einher. Dies macht PVD zu einer überlegenen Wahl für bestimmte Anwendungen und ungeeignet für andere.

PVD ist keine Einheitslösung. Es handelt sich um einen hochpräzisen, kapitalintensiven Oberflächentechnikprozess, der sich am besten für Anwendungen eignet, bei denen eine überlegene Oberflächenleistung entscheidend ist und die Geometrie des Bauteils eine direkte Sichtlinienbeschichtung ermöglicht.

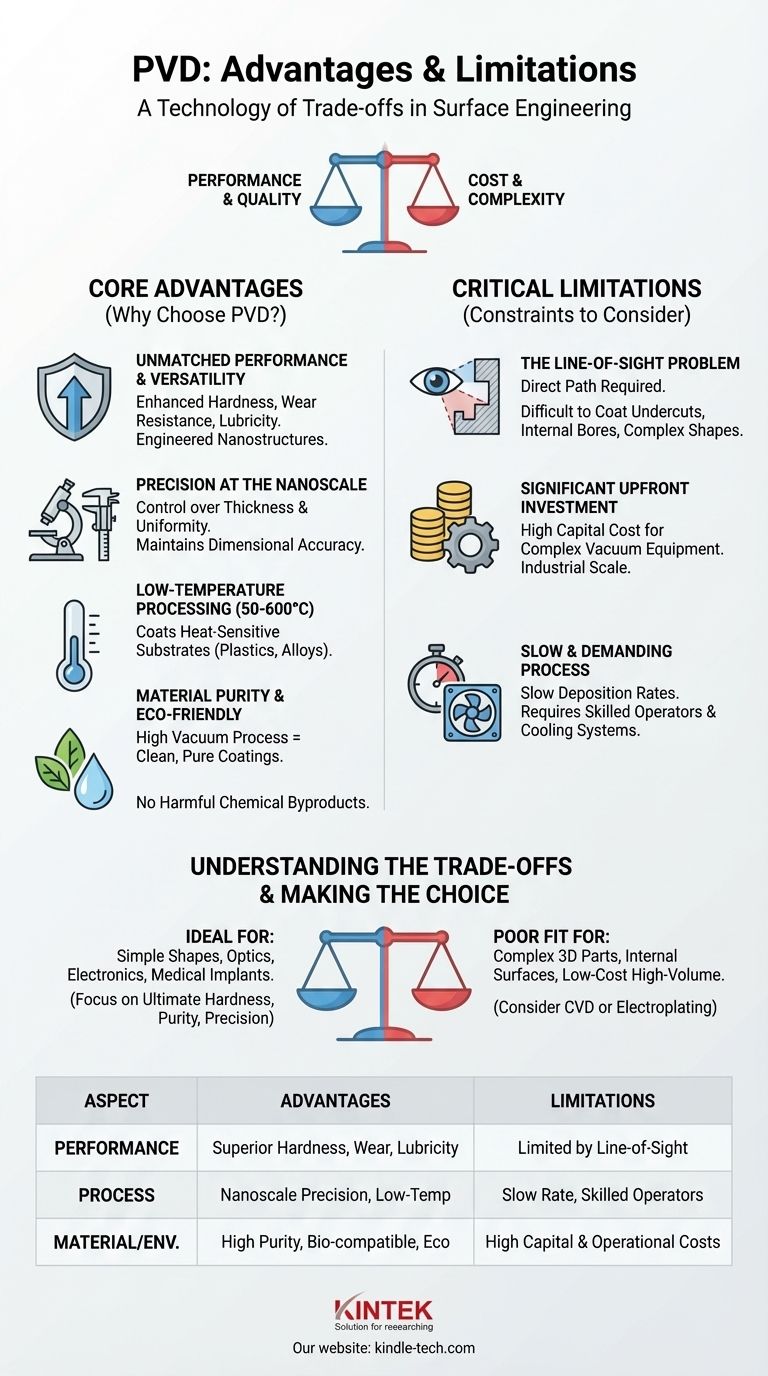

Die Kernvorteile: Warum PVD wählen?

Der Hauptgrund für die Wahl von PVD ist die dramatische Verbesserung der Oberflächeneigenschaften eines Materials, wodurch es Eigenschaften erhält, die es von Natur aus nicht besitzt.

Unübertroffene Leistung und Vielseitigkeit

PVD-Beschichtungen wirken als wirksame Barriere gegen Verschleiß und Reibung. Sie können die Härte und Schmierfähigkeit einer Oberfläche drastisch erhöhen, weshalb sie ein fester Bestandteil bei Schneidwerkzeugen und hochbeanspruchten Bauteilen sind.

Dieser Prozess ermöglicht hochtechnisch entwickelte Schichtstrukturen, einschließlich Monoschichten, Mehrschichten und sogar komplexer Nanostrukturen, wodurch eine fein abgestimmte Leistung für spezifische Anforderungen erzielt werden kann.

Präzision im Nanomaßstab

PVD bietet eine außergewöhnliche Kontrolle über die Schichtdicke und -gleichmäßigkeit, wodurch die Abscheidung von Filmen im Nanometerbereich möglich wird. Diese Präzision ist für fortgeschrittene Anwendungen von entscheidender Bedeutung.

Der Prozess gewährleistet eine sehr gute Maßhaltigkeit, was bedeutet, dass er die Größe oder Form des Teils nicht wesentlich verändert. Er gibt auch das Finish des Substrats originalgetreu wieder, sei es eine hochglanzpolierte oder eine texturierte Oberfläche.

Niedertemperaturverarbeitung

Im Gegensatz zu einigen anderen Beschichtungsverfahren können viele PVD-Prozesse bei relativ niedrigen Temperaturen (50–600 °C) durchgeführt werden. Dies ist ein entscheidender Vorteil.

Es ermöglicht die Beschichtung wärmeempfindlicher Substrate, wie Kunststoffe oder bestimmte Metalllegierungen, die durch Hochtemperaturbehandlungen beschädigt oder strukturell verändert würden.

Materialreinheit und Umweltfreundlichkeit

Der PVD-Prozess findet in einem Hochvakuum statt, was zu extrem reinen und sauberen Beschichtungen mit ausgezeichneter Haftung führt. Dies macht es zu einer idealen Methode für medizinische und chirurgische Implantate, bei denen die Biokompatibilität von größter Bedeutung ist.

Es gilt auch als umweltfreundliche Technologie, da es nicht die schädlichen chemischen Nebenprodukte erzeugt, die mit herkömmlichen Plattierungsverfahren wie der Galvanisierung verbunden sind.

Die Einschränkungen: Kritische zu berücksichtigende Beschränkungen

Obwohl PVD leistungsstark ist, unterliegt es strengen physikalischen und wirtschaftlichen Einschränkungen, die Sie bei Ihrer Entscheidung berücksichtigen müssen.

Das Sichtlinienproblem

Die bedeutendste betriebliche Einschränkung von PVD ist, dass es sich um eine Sichtlinien-Technik handelt. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat.

Dies bedeutet, dass es sehr schwierig ist, Unterschneidungen, innere Bohrungen oder komplexe dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die „im Schatten“ liegen, erhalten wenig bis keine Beschichtung.

Erhebliche Anfangsinvestition

PVD-Anlagen sind komplex und teuer. Die Hochvakuumbeschichtungen, Stromversorgungen und Steuerungssysteme stellen hohe Kapitalkosten dar.

Dies positioniert PVD im Allgemeinen als eine Technologie für die industrielle Fertigung und weniger für Kleinserien- oder Hobbyanwendungen.

Langsamer und anspruchsvoller Prozess

Die Abscheidungsrate der Beschichtung ist typischerweise sehr langsam, was es weniger geeignet für Anwendungen macht, die einen hohen Durchsatz erfordern.

Darüber hinaus erfordert der Prozess ein Hochvakuum und in einigen Fällen hohe Temperaturen, was qualifizierte Bediener für eine ordnungsgemäße Durchführung und Wartung notwendig macht. Der Wärmebedarf erfordert oft integrierte Kühlsysteme zum Schutz der Anlage und des Substrats.

Die Kompromisse verstehen

Die Wahl von PVD erfordert eine Abwägung seiner Vorteile gegen seine inhärenten Kompromisse.

Leistung vs. Geometrie

Sie erhalten außergewöhnliche Härte, Verschleißfestigkeit und Reinheit, aber nur auf den Oberflächen, die der Dampfstrahl physisch erreichen kann. Bei einfachen Geometrien wie Bohrern oder optischen Linsen ist dies kein Problem. Bei komplexen Teilen wie einem Motorblock ist es keine Option.

Qualität vs. Kosten und Geschwindigkeit

Die hochqualitativen, reinen und präzisen Beschichtungen, die PVD erzeugt, sind ein direktes Ergebnis seines kontrollierten, aber langsamen und teuren Prozesses. Wenn Ihr Hauptantrieb niedrige Kosten oder hohe Geschwindigkeit sind, ist PVD wahrscheinlich die falsche Wahl. Wenn Qualität und Leistung oberste Priorität haben, können die Kosten gerechtfertigt sein.

Methodenspezifische Variationen

"PVD" ist eine Familie von Prozessen (z. B. Sputtern, thermische Verdampfung). Jede hat ihre eigenen Kompromisse. Beispielsweise kann die thermische Verdampfung schneller und kostengünstiger sein, ist aber auf Materialien mit niedrigem Schmelzpunkt beschränkt, während das Sputtern eine größere Materialauswahl auf Kosten der Komplexität bietet.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss mit dem Hauptziel Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Oberflächenhärte und Verschleißfestigkeit bei einfachen Formen liegt: PVD ist eine führende Wahl für Anwendungen wie Schneidwerkzeuge, Matrizen und Formen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung reiner, präziser dünner Schichten für Optik oder Elektronik liegt: PVD ist der Industriestandard für seine unübertroffene Kontrolle über Dicke und Materialreinheit.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile mit Innenflächen liegt: Die Sichtlinienbeschränkung macht PVD ungeeignet; ziehen Sie Alternativen wie die chemische Gasphasenabscheidung (CVD) oder Galvanik in Betracht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger und schneller Produktion für nicht kritische Oberflächen liegt: Die hohen Investitionskosten und langsamen Abscheidungsraten von PVD machen es wirtschaftlich nicht tragfähig.

Letztendlich ist PVD ein spezialisiertes Werkzeug zur Erreichung einer überlegenen Oberflächentechnik, vorausgesetzt, Sie können innerhalb seiner erheblichen betrieblichen Einschränkungen arbeiten.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Einschränkungen |

|---|---|---|

| Leistung | Überlegene Härte, Verschleißfestigkeit und Schmierfähigkeit | Durch Sichtlinienbeschichtung begrenzt |

| Prozesskontrolle | Präzision im Nanomaßstab, Niedertemperaturoptionen | Langsame Abscheidungsrate, erfordert qualifizierte Bediener |

| Material & Umwelt | Hohe Reinheit, umweltfreundlich, biokompatibel | Hohe Investitions- und Betriebskosten |

| Anwendungseignung | Ideal für Optik, Elektronik, medizinische Implantate | Ungeeignet für komplexe 3D-Formen mit Unterschneidungen |

Bereit, die Fähigkeiten Ihres Labors mit Präzisionsbeschichtungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Lösungen, die auf Forschungs- und Industrieanwendungen zugeschnitten sind. Ob Sie an Schneidwerkzeugen, medizinischen Geräten oder elektronischen Komponenten arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für überlegene Oberflächenleistung erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur