Im Kern liegt der Hauptvorteil der Niederdruck-CVD (LPCVD) in ihrer Fähigkeit, außergewöhnlich gleichmäßige und qualitativ hochwertige Dünnschichten zu erzeugen. Durch die erhebliche Reduzierung des Betriebsdrucks minimiert dieser Prozess unerwünschte Gasphasenreaktionen, wodurch die chemischen Vorläufer komplexe, dreidimensionale Oberflächen mit bemerkenswerter Konsistenz und Reinheit beschichten können.

Die Entscheidung für LPCVD ist ein strategischer Kompromiss. Sie opfern die Abscheidungsgeschwindigkeit für eine dramatische Verbesserung der Schichtgleichmäßigkeit, Konformität und Reinheit, was sie zur bevorzugten Methode für hochpräzise Anwendungen wie die Halbleiterfertigung macht.

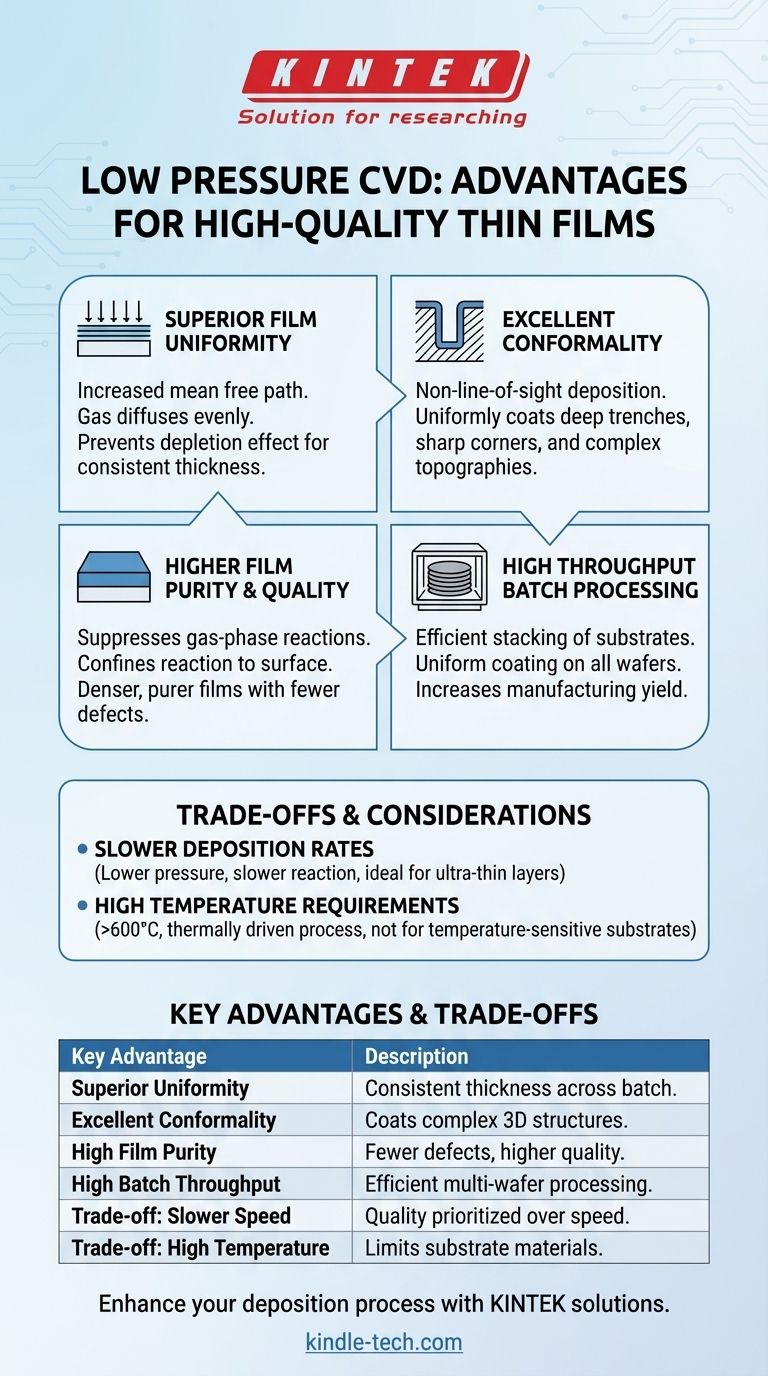

Die grundlegenden Vorteile des Niederdruckbetriebs

Das bestimmende Merkmal der LPCVD ist ihre subatmosphärische Betriebsumgebung. Dieser einzelne Faktor ist die Quelle ihrer bedeutendsten Vorteile gegenüber anderen Abscheidungsmethoden.

Überlegene Schichtgleichmäßigkeit

Der Betrieb bei niedrigem Druck erhöht die mittlere freie Weglänge der Gasmoleküle. Dies ermöglicht es den Vorläufergasen, sich gleichmäßiger in der Reaktionskammer zu verteilen, bevor sie auf der Substratoberfläche reagieren.

Dies verhindert den „Depletionseffekt“, bei dem Gase am Anfang eines Substratstapels verbraucht werden, und stellt sicher, dass Oberflächen am Ende der Reihe die gleiche Menge an Material erhalten wie die am Anfang.

Ausgezeichnete Konformität

Konformität bezieht sich auf die Fähigkeit einer Schicht, eine texturierte oder nicht ebene Oberfläche mit gleichmäßiger Dicke zu beschichten. LPCVD ist hierbei herausragend.

Da die Abscheidung nicht „sichtlinienbasiert“ erfolgt, können die Gasvorläufer in tiefe Gräben, scharfe Ecken und andere komplexe Topografien eindringen und dort reagieren, wodurch überall eine konsistente Schicht entsteht. Dies ist entscheidend für den Aufbau moderner integrierter Schaltkreise.

Höhere Schichtreinheit und -qualität

Bei atmosphärischem Druck können viele unerwünschte Nebenreaktionen in der Gasphase auftreten, wodurch winzige Partikel entstehen, die auf das Substrat fallen und Defekte verursachen können.

Durch die Senkung des Drucks unterdrückt LPCVD diese Gasphasenreaktionen. Die chemische Reaktion wird stattdessen auf die heiße Substratoberfläche beschränkt, was zu einer dichteren, reineren und qualitativ hochwertigeren Schicht mit weniger Verunreinigungen führt.

Hoher Durchsatz für Stapelverarbeitung

Die außergewöhnliche Gleichmäßigkeit der LPCVD ermöglicht eine hochgradig effiziente Anordnung der Verarbeitung. Substrate, wie Siliziumwafer, können vertikal und eng beieinander in einem Ofenrohr gestapelt werden.

Selbst bei geringem Abstand können die Vorläufergase zwischen die Wafer diffundieren, um auf jedem einzelnen eine gleichmäßige Schicht zu erzeugen. Dies ermöglicht eine großvolumige Stapelverarbeitung und steigert so die Fertigungsausbeute und den Durchsatz dramatisch.

Die Kompromisse der LPCVD verstehen

Kein Prozess ist perfekt. Die Vorteile der LPCVD bringen spezifische betriebliche Überlegungen mit sich, die sie für bestimmte Anwendungen ungeeignet machen.

Langsamere Abscheidungsraten

Der primäre Kompromiss für hohe Qualität ist die Geschwindigkeit. Die Senkung des Drucks verringert die Konzentration der Vorläufermoleküle, was die Geschwindigkeit der chemischen Reaktion und der Schichtabscheidung natürlich verlangsamt.

Obwohl dies für die Erzeugung der ultradünnen Schichten, die in der Mikroelektronik benötigt werden, akzeptabel ist, kann es für Anwendungen, die sehr dicke Beschichtungen erfordern, ineffizient sein.

Hohe Temperaturanforderungen

LPCVD ist ein thermisch angetriebener Prozess, der auf hohe Hitze (oft 600 °C oder mehr) angewiesen ist, um die Energie für die chemischen Reaktionen auf der Substratoberfläche bereitzustellen.

Diese hohe Temperatur kann eine erhebliche Einschränkung darstellen. Sie kann darunter liegende Schichten eines teilweise aufgebauten Geräts beschädigen oder verändern und ist mit temperaturempfindlichen Substraten wie Kunststoffen unvereinbar.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung von LPCVD hängt vollständig von Ihren spezifischen Prozessprioritäten und Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und Gleichmäßigkeit liegt: LPCVD ist die überlegene Wahl, insbesondere für die Beschichtung komplexer 3D-Strukturen in der Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit liegt: Sie müssen möglicherweise andere Methoden wie Atmosphärendruck-CVD (APCVD) oder plasmaunterstützte Techniken in Betracht ziehen, müssen jedoch mit einem Qualitätseinbußen bei der Schicht rechnen.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten: Sie müssen Niedertemperaturalternativen wie Plasma-Enhanced CVD (PECVD) erkunden, da die hohe Hitze der LPCVD ungeeignet wäre.

Indem Sie diese Grundprinzipien verstehen, können Sie selbstbewusst die Abscheidungstechnik auswählen, die Ihren technischen Zielen am besten entspricht.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Überlegene Gleichmäßigkeit | Minimiert die Gasverarmung für eine konsistente Schichtdicke über einen Stapel von Wafern hinweg. |

| Ausgezeichnete Konformität | Beschichtet komplexe 3D-Strukturen, Gräben und scharfe Ecken gleichmäßig. |

| Hohe Schichtreinheit | Unterdrückt Gasphasenreaktionen, was zu weniger Defekten und Verunreinigungen führt. |

| Hoher Stapeldurchsatz | Ermöglicht die effiziente gleichzeitige Verarbeitung mehrerer eng beieinander liegender Wafer. |

| Kompromiss: Langsamere Geschwindigkeit | Niedrigerer Druck reduziert die Abscheidungsrate und priorisiert Qualität vor Geschwindigkeit. |

| Kompromiss: Hohe Temperatur | Erfordert hohe Hitze (oft >600°C), was die Verwendung mit temperaturempfindlichen Materialien einschränkt. |

Müssen Sie hochreine, gleichmäßige Dünnschichten für Ihr Halbleiter- oder fortschrittliches Materialprojekt abscheiden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für Prozesse wie LPCVD benötigt werden. Unsere Expertise stellt sicher, dass Sie die für Hochleistungsbauelemente entscheidende Schichtgleichmäßigkeit, Konformität und Reinheit erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Abscheidungsprozess und Ihren Fertigungsertrag verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was bedeutet CVD-Technologie? Der Kernprozess hinter moderner Elektronik und Beschichtungen

- Welche Temperatur hat die LPCVD-Abscheidung? Ein Leitfaden für materialspezifische Bereiche

- Was ist die gängigste Methode zur Herstellung von Graphen? Entdecken Sie den Industriestandard für hochwertige Produktion

- Warum wird Diamant für die Herstellung oder Beschichtung von Werkzeugen verwendet? Entdecken Sie unübertroffene Härte und Präzision

- Was ist CVD bei atmosphärischem Druck? Ein Leitfaden für einfache, hochdurchsatzfähige Beschichtungen

- Was ist die Physical Vapor Deposition (PVD)-Methode beim Kristallwachstum? Ein Leitfaden für hochreine Dünnschichten

- Was sind die verschiedenen Arten der Dampfphasenabscheidung? Ein Leitfaden zu PVD vs. CVD

- Was ist der Sputterprozess beim Magnetronsputtern? Ein Leitfaden für effiziente Dünnschichtbeschichtung