Zusammenfassend lässt sich sagen, dass das Magnetron-Sputtern aufgrund seiner außergewöhnlichen Kontrolle, Vielseitigkeit und Effizienz erhebliche Vorteile bei der Herstellung hochwertiger Dünnschichten bietet. Durch die Verwendung von Magnetfeldern zur Verbesserung des für die Abscheidung verwendeten Plasmas erreicht das Verfahren höhere Abscheidungsraten, eine überragende Schichtdichte und eine stärkere Haftung im Vergleich zu vielen alternativen Methoden, und das alles bei niedrigeren Temperaturen und Drücken.

Der Hauptvorteil des Magnetron-Sputterns liegt in der Verwendung von Magnetfeldern, um Elektronen in der Nähe des Targetmaterials einzuschließen. Dies erzeugt ein dichtes, stabiles Plasma, das die Effizienz des Sputterprozesses dramatisch erhöht und zu qualitativ hochwertigeren Schichten bei einer schnelleren Rate führt.

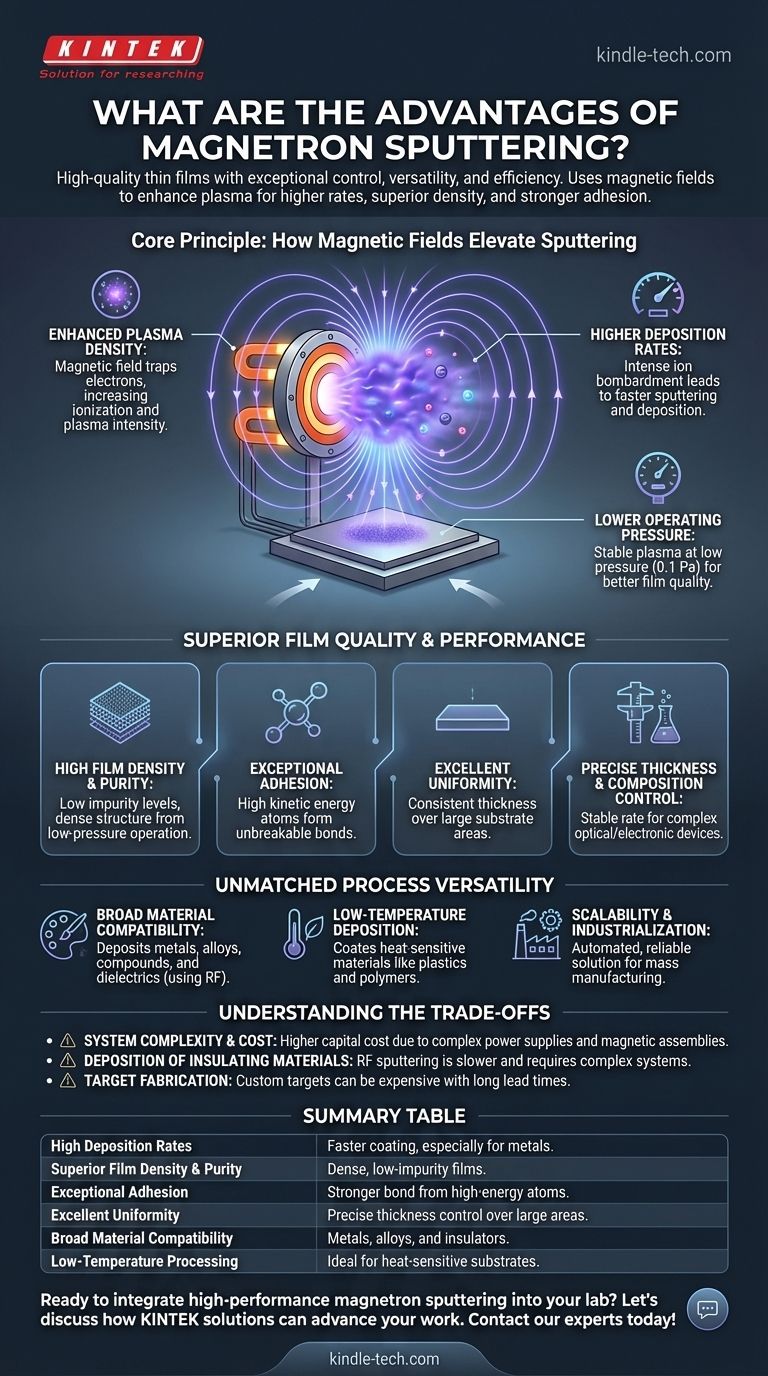

Das Kernprinzip: Wie Magnetfelder das Sputtern verbessern

Im Grunde ist das Magnetron-Sputtern eine verbesserte Version des Standard-Sputterns. Das „Magnetron“ ist die wichtigste Innovation, bestehend aus starken Magneten, die hinter dem Targetmaterial platziert sind.

Erhöhte Plasmadichte

Das Magnetfeld fängt Elektronen auf einem kreisförmigen Pfad direkt vor der Oberfläche des Targets ein. Diese Einschränkung erhöht die Wahrscheinlichkeit, dass diese Elektronen mit den neutralen Gasatomen (wie Argon) kollidieren und diese ionisieren, drastisch.

Diese Aktion erzeugt ein viel dichteres, intensiveres Plasma genau an der Stelle, wo es am dringendsten benötigt wird, ohne den Gesamtdruck des Gases in der Kammer erhöhen zu müssen.

Höhere Abscheidungsraten

Das dichte Plasma erzeugt eine massive Anzahl positiver Ionen. Diese Ionen werden in das Target beschleunigt, treffen es mit hoher Energie und lösen Atome von seiner Oberfläche ab, oder "sputtern" sie.

Da der Ionenbeschuss so viel intensiver ist als in Nicht-Magnetron-Systemen, ist die Rate, mit der Material gesputtert und auf dem Substrat abgeschieden wird, deutlich höher, insbesondere für Metalle.

Niedrigerer Betriebsdruck

Die Effizienz der magnetischen Einschränkung bedeutet, dass ein stabiles Plasma bei sehr niedrigen Drücken, oft um 0,1 Pa, aufrechterhalten werden kann.

Der Betrieb bei niedrigem Druck reduziert die Wahrscheinlichkeit, dass die gesputterten Atome auf ihrem Weg zum Substrat mit Gasmolekülen kollidieren. Dies führt zu einem direkteren Weg und einer energiereicheren Ankunft, was für die Schichtqualität entscheidend ist.

Überragende Schichtqualität und Leistung

Die einzigartige Physik des Magnetron-Sputterprozesses führt direkt zu Schichten mit nachweislich besseren physikalischen und mechanischen Eigenschaften.

Hohe Schichtdichte und Reinheit

Durch Magnetron-Sputtern hergestellte Schichten sind außergewöhnlich dicht und weisen sehr geringe Verunreinigungen auf. Dies ist ein direktes Ergebnis des niedrigeren Betriebsdrucks, der die Einlagerung von Umgebungsgas in die wachsende Schicht minimiert.

Außergewöhnliche Haftung

Die gesputterten Atome treffen mit höherer kinetischer Energie auf das Substrat als Atome bei der thermischen Verdampfung. Diese Energie hilft ihnen, eine stärkere, praktisch unzerbrechliche Bindung mit der Substratoberfläche einzugehen.

Ausgezeichnete Gleichmäßigkeit über große Flächen

Der Prozess ist hochgradig kontrollierbar und kann so ausgelegt werden, dass er Schichten mit ausgezeichneter Dickenhomogenität erzeugt, selbst über sehr große Substratflächen. Dies macht ihn ideal für industrielle Anwendungen, bei denen Konsistenz entscheidend ist.

Präzise Dicken- und Zusammensetzungskontrolle

Das Magnetron-Sputtern bietet eine stabile und reproduzierbare Abscheidungsrate, die direkt proportional zur angelegten Leistung ist. Dies ermöglicht die präzise Kontrolle der Schichtdicke und -zusammensetzung, was für die Herstellung komplexer optischer oder elektronischer Bauteile unerlässlich ist.

Unübertroffene Prozessvielseitigkeit

Neben der Schichtqualität ist die Technik für ihre Flexibilität bekannt, die eine Vielzahl von Materialien und Substraten aufnehmen kann.

Breite Materialkompatibilität

Im Gegensatz zur thermischen Verdampfung, die durch den Schmelzpunkt eines Materials begrenzt ist, kann das Magnetron-Sputtern fast jedes Metall, jede Legierung oder Verbindung abscheiden. Dazu gehören hochschmelzende Materialien und Dielektrika (Isolatoren), die mit Hochfrequenz (HF)-Leistung abgeschieden werden.

Niedertemperaturabscheidung

Der Prozess überträgt sehr wenig Wärme auf das Substrat. Dies ermöglicht die Beschichtung von wärmeempfindlichen Materialien, wie Kunststoffen, Polymeren und anderen empfindlichen Komponenten, die durch Prozesse mit höheren Temperaturen beschädigt würden.

Skalierbarkeit und Industrialisierung

Magnetron-Sputteranlagen eignen sich gut für Automatisierung und kontinuierliche Produktion. Ihre Zuverlässigkeit, hohen Abscheidungsraten und Gleichmäßigkeit machen sie zu einer kostengünstigen und skalierbaren Lösung für die Massenfertigung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht die Universallösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Systemkomplexität und Kosten

Magnetron-Sputtersysteme sind komplexer und weisen höhere anfängliche Kapitalkosten auf als einfachere Techniken wie die thermische Verdampfung. Der Bedarf an Hochleistungsnetzteilen, Vakuumsystemen und Magnetanordnungen erhöht die Kosten.

Abscheidung von Isoliermaterialien

Während das Gleichstrom-Sputtern von Metallen sehr schnell ist, erfordert die Abscheidung von isolierenden (dielektrischen) Materialien HF-Leistung. HF-Sputtern ist im Allgemeinen ein langsamerer Prozess und erfordert komplexere und teurere Stromversorgungssysteme, um Ladungsaufbau auf dem Target zu vermeiden.

Target-Herstellung

Der Prozess erfordert ein Ausgangsmaterial in Form eines Sputtertargets. Die Herstellung kundenspezifischer Legierungs- oder Verbundtargets kann manchmal teuer sein und lange Lieferzeiten haben, verglichen mit der einfachen Verwendung von Pulvern oder Pellets in einem Verdampfungsprozess.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Wahl der Abscheidungstechnologie vollständig von Ihren spezifischen Zielen für die endgültige Schicht ab.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektronischen Schichten liegt: Die außergewöhnliche Reinheit, Dichte und präzise Dickenkontrolle des Magnetron-Sputterns machen es zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf industriellen Schutz- oder mechanischen Beschichtungen liegt: Die Kombination aus hohen Abscheidungsraten, ausgezeichneter Haftung und Gleichmäßigkeit über große Flächen ist ideal für eine robuste, skalierbare Produktion.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher oder wärmeempfindlicher Substrate liegt: Die Niedertemperatur-Natur des Prozesses bietet Ihnen die Flexibilität, Materialien wie Kunststoffe zu beschichten, die andere Methoden nicht verarbeiten können.

- Wenn Ihr Hauptaugenmerk auf einfachen Metallbeschichtungen mit begrenztem Budget liegt: Eine weniger komplexe Methode wie die thermische Verdampfung könnte ein kostengünstigerer Ausgangspunkt sein, vorausgesetzt, ihre Einschränkungen in Bezug auf Dichte und Haftung sind akzeptabel.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie sicher bestimmen, ob das Magnetron-Sputtern das richtige Werkzeug ist, um Ihr Ziel zu erreichen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Hohe Abscheidungsraten | Schnellere Beschichtung, insbesondere für Metalle, aufgrund intensiven Plasmas. |

| Überragende Schichtdichte & Reinheit | Dichte, verunreinigungsarme Schichten durch Niederdruckbetrieb. |

| Außergewöhnliche Haftung | Stärkere Bindung durch energiereiche Atomankunft am Substrat. |

| Ausgezeichnete Gleichmäßigkeit | Präzise Dickenkontrolle, auch über große Flächen. |

| Breite Materialkompatibilität | Abscheidung von Metallen, Legierungen und Isolatoren (mit HF-Leistung). |

| Niedertemperaturprozessierung | Ideal für wärmeempfindliche Substrate wie Kunststoffe. |

Bereit, leistungsstarkes Magnetron-Sputtern in Ihr Labor zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die auf Ihre Forschungs- und Produktionsbedürfnisse zugeschnitten sind. Unsere Expertise in Dünnschichtabscheidungstechnologien kann Ihnen helfen, eine unvergleichliche Schichtqualität, Konsistenz und Effizienz zu erreichen.

Lassen Sie uns besprechen, wie eine Magnetron-Sputterlösung von KINTEK Ihre Arbeit voranbringen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten